Навигация

Продуктовый расчет пивоваренного производства

3. Продуктовый расчет пивоваренного производства

3.1 Расчет расхода продуктов

По заданию производительность завода: 7 млн. дал пива в год, а ассортимент продукции представлен в таблице 1.

Таблица 1- Ассортимент пива.

| Сорт пива | Количество, % | Количество, млн. дал |

| Стары замак | 25 | 1,75 |

| Слуцкое особое | 25 | 1,75 |

| Яник | 20 | 1,4 |

| Слуцкое | 10 | 0,7 |

| Троицкое | 10 | 0,7 |

| Триумф | 10 | 0,7 |

| Всего | 100 | 7 |

Таблица 2 – Распределение разливаемого пива по сортам

Расчет продуктов пивоваренного производства для каждого наименования пива, проводим на 100 кг зернопродуктов, с последующим пересчётом на 1 дал и на годовой выпуск.

3.2 Определение выхода экстракта в варочном отделении из 100 кг зернового сырья

Стары замак

90% - светлый солод

10% - рис

При полировке солода потери составляют 0,1%

Qn=90*0,1/100=0,09кг

На дробление солода поступает

Qn=90-0,09=89,91кг

При влажности солода 5,6%, риса 15%, количество сухих веществ в заторе будет:

В солоде - Qcв=89,91*(100-5,6)/100=84,88кг;

В рисе- Qсв=10*(100-15)/100=8,5кг;

Всего сухих веществ в сырье

Qобщ =84,88+8,5=93,38 кг

Принимаем экстрактивность солода 76%, риса–85%, от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде – Qэв=84,88*76/100=64,51кг;

В рисе – Qэв=8,5*85/100=7,23кг;

Всего экстрактивных веществ содержится:

Qобщ =64,51+7,23=71,74кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

=71,74*(100-2,2)/100=70,16 кг

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=93,38-70,16=23,22кг

Слуцкое особое

Qn=Qс*nn/100

Qc-масса солода

Qn-количество солода после полировки

nn-потери при полировке солода

90% - светлый солод

10% - ячмень

При полировке солода потери составляют 0,1%

Qn=90*0,1/100=0,09кг

На дробление солода поступает

Qпс=90-0,09=89,91 кг

При влажности солода 5,6%, ячменя 15% количество сухих веществ в заторе будет:

В солоде - Qсвс=89,91(100-5,6)/100=84,87кг;

В ячмене - Qсв=10*(100-15)/100=8,5кг

Всего сухих веществ в сырье

Qобщ =84,87+8,5=93,37кг

Принимаем экстрактивность солода 76%, а ячменя – 72% от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде – Qэв=84,87*76/100=64,50кг

В ячмене – Qэв=8,5*72/100=6,12кг

Всего экстрактивных веществ содержится:

Qобщ =64,50+6,12=70,62кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

Э=70,62*(100-2,2)/100=69,07кг.

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=93,37-69,07=24,3кг.

Яник

90% - светлый солод

10% - рис

При полировке солода потери составляют 0,1%

Qn=90*0,1/100=0,09кг

На дробление солода поступает

Qn=90-0,09=89,91кг

При влажности солода 5,6%, риса 15%, количество сухих веществ в заторе будет:

В солоде - Qcв=89,91*(100-5,6)/100=84,88кг;

В рисе- Qсв=10*(100-15)/100=8,5кг;

Всего сухих веществ в сырье

Qобщ =84,88+8,5=93,38 кг

Принимаем экстрактивность солода 76%, риса–85%, от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде – Qэв=84,88*76/100=64,51кг;

В рисе – Qэв=8,5*85/100=7,23кг;

Всего экстрактивных веществ содержится:

Qобщ =64,51+7,23=71,74кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

Э=71,74*(100-2,2)/100=70,16 кг

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=93,38-70,16=23,22кг

Слуцкое

Qn=Qс*nn/100

Qc-масса солода

Qn-количество солода после полировки

nn-потери при полировке солода

85% - светлый солод

10% - рис

5% - сахар

При полировке солода потери составляют 0,1%

Qn=85*0,1/100=0,085кг

На дробление солода поступает

Qпс=85-0,085=84,92 кг

При влажности солода 5,6%, риса 15%, сахара 0,8%, количество сухих веществ в заторе будет:

В солоде - Qсвс=84,92(100-5,6)/100=80,16кг;

В рисе - Qсв=10*(100-15)/100=8,5кг

В сахаре - Qсв=5*(100-0,8)/100=4,96кг.

Всего сухих веществ в сырье

Qобщ =80,16+8,5+4,96=93,62кг

Принимаем экстрактивность солода 76%, а риса – 85%, сахара – 99,6% от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде – Qэв=80,16*76/100=60,92кг

В рисе – Qэв=8,5*85/100=7,23кг

В сахаре – Qэв=4,96*99,6/100=4,94кг.

Всего экстрактивных веществ содержится:

Qобщ =60,92+7,23+4,94=73,09кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

Э=73,09*(100-2,2)/100=71,48кг.

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=93,62-71,48=22,14кг.

Троицкое

50% - светлый солод

50% - солод карамельный

При полировке солода потери составляют 0,1%

Qn=50*0,1/100=0,05кг

На дробление солода поступает

Qn=50-0,05=49,95кг

При влажности солода 5,6%, карамельного солода 6% количество сухих веществ в заторе будет:

В солоде - Qcв=49,95*(100-5,6)/100=47,15кг;

В карамельном солоде - Qсв=50*(100-6)/100=47кг

Всего сухих веществ в сырье

Qобщ =47,15+47=94,15кг

Принимаем экстрактивность солода 76%, а карамельного солода 72% от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде – Qэв=47,15*76/100=35,83кг

В карамельном солоде – Qэв=47*72/100=33,84кг

Всего экстрактивных веществ содержится:

Qобщ =35,83+33,84 =69,67кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

Э=69,67*(100-2,2)/100=68,14кг.

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=94,15-68,14=26,01кг.

Триумф

50% - светлый солод

25% - солод карамельный

25% - рис

При полировке солода потери составляют 0,1%

Qn=50*0,1/100=0,05кг

На дробление солода поступает

Qn=50-0,05=49,95кг

При влажности солода 5,6%, карамельного солода 6%, риса 15% количество сухих веществ в заторе будет:

В солоде - Qcв=49,95*(100-5,6)/100=47,15кг;

В карамельном солоде - Qсв=25*(100-6)/100=23,5кг;

В рисе - Qcв=25*(100-15)/100=21,25кг;

Всего сухих веществ в сырье

Qобщ =47,15+23,5+21,25=91,9кг

Принимаем экстрактивность солода 76%, карамельного солода 72%, а риса 85% от массы сухих веществ. Тогда содержание экстрактивных веществ в сырье будет равно:

Qэв=Qсв*Э/100

В солоде – Qэв=47,15*76/100=35,83кг

В карамельном солоде – Qэв=23,5*72/100=16,92кг

В рисе – Qэв=21,25*85/100=18,06кг

Всего экстрактивных веществ содержится:

Qобщ =35,83+16,92+18,06 =70,81кг

Часть экстракта (2,2% от массы затираемых зернопродуктов) теряется в дробине, поэтому в сусло перейдет экстрактивных веществ:

Э= Qэв*(100-Пэ)/100

Э=70,81*(100-2,2)/100=69,25кг.

Оставшееся в дробине количество сухих веществ определяют разностью между массой зернопродуктов и массой экстрактивных веществ, переходящих в сусло:

Qдр=Qсв-Э

Qдр=91,9-69,25=22,65кг.

Похожие работы

... повышенной температуре, несвоевременное шпунтование танков при дображивании, приготовление заторов из сильно растворенных солодов, отрицательно влияют на пенообразование. Раздел 3.Технологический расчет сырья для производства пива Наименование Условное обозначение Количество на 100 кг зернового сырья Объем сусла Vc 54,51583365 Горячее сусло Vгс 56,696467 Холодное сусло Vхс 53, ...

... продукта. Управление этими процессами и получение напитка высокого качества требуют от рабочих знания технологии и оборудования, передовых приемов работы, высокой ответственности за порученное дело. 2. Производство напитков в России В настоящее время производственные мощности в России по производству пива составляют около 400 млн дал, солода 500 тыс. т, безалкогольных. Многие предприятия ...

... хлопьев начинается физический процесс седиментации - оседание под действием сил тяжести. Способность дрожжей к хлопьеобразованию (флокуляции) имеет большое значение для технологии сбраживания пивного сусла, так как способствует ускорению осветления пива и облегчает съем дрожжей из бродильного аппарата после брожения с последующим повторным использованием их в качестве семенных дрожжей. Низкая ...

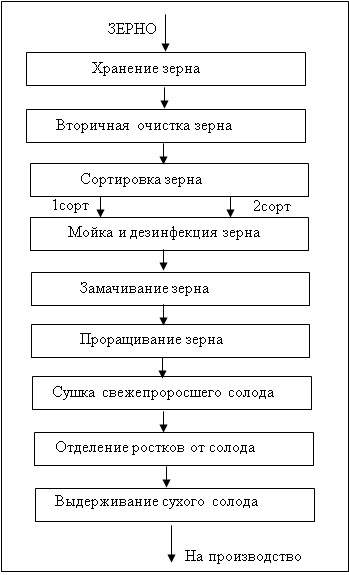

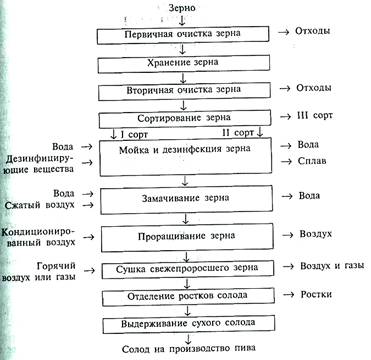

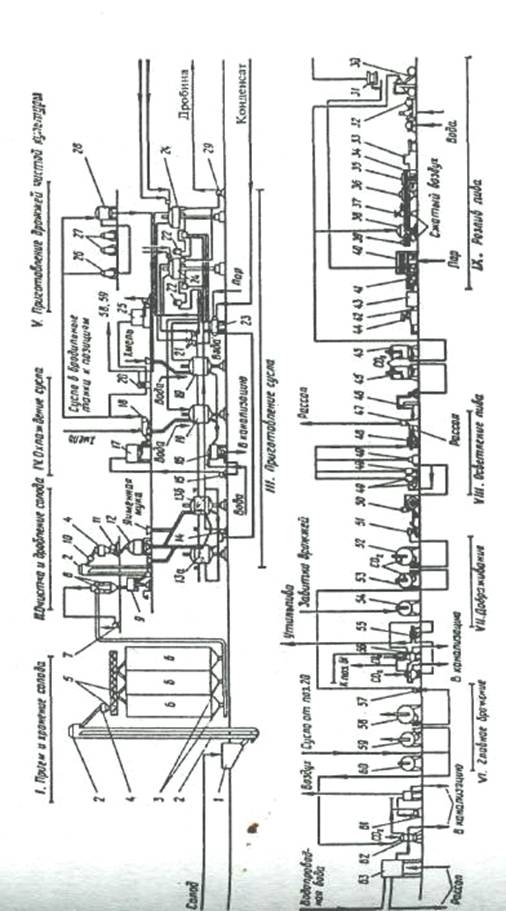

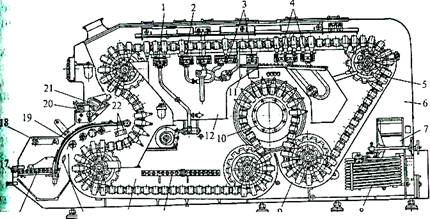

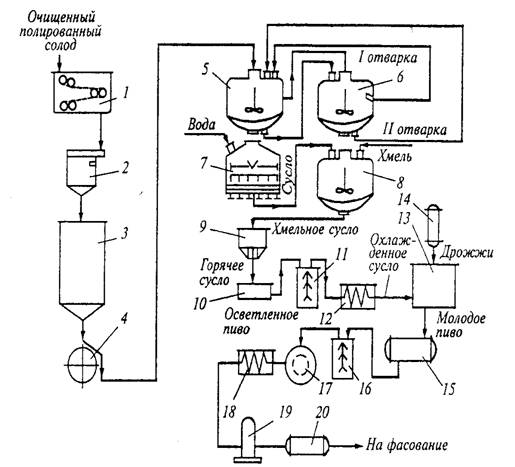

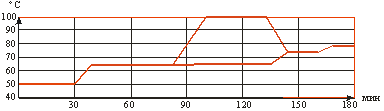

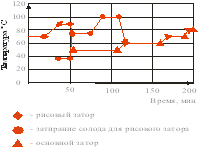

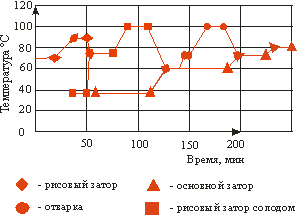

... со 100 до 138°С остается неизменным. При дальнейшем повышении температуры (до 143°С) уровень аминокислот падает, что связано с усилением реакции меланоидинообразования. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Описание технологии производства пива «Рецептура №1», «Рецептура №2» и «Рецептура №3» В технологической схеме производства пива можно выделить несколько этапов (приложение 1): подготовка воды ...

0 комментариев