Навигация

Определение расхода хмеля, молочной кислоты

3.4 Определение расхода хмеля, молочной кислоты

Расход хмеля принимают в зависимости от нормативного содержания горьких веществ в 1 дал горячего сусла определенного сорта пива и фактического содержания в хмеле ά-кислот и влажности:

Нх=Гс*10^6/((ά+1)*(100-W)*(100-П)), г/дал

Где Гс- норма расхода хмеля на 1 дал определенного сорта пива, г

Стары замак Гс=1,25 г

Слуцкое особое Гс=1,05 г

Яник Гс=1г

Слуцкое Гс=1,2 г

Троицкое Гс=0,9 г

Триумф Гс=1,2 г

ά- массовая доля ά – кислот, % к массе сухих веществ;

ά=3,7 %

W- влажность хмеля, % на сухое вещество; W-13,2%

П- потери по жидкой фазе для определенного сорта пива, %

Стары замак П=12,27%

Слуцкое особое П=12,26%

Яник П=11,1%

Слуцкое П=11,2%

Троицкое П=12,89%

Триумф П=11,43%

Расход хмеля Нх,, г/дал

для пива Стары замак

Нх=1,25*10^6/((3,7+1)*(100-13,2)*(100-12,27))=34,6 г/дал

для пива Слуцкое особое

Нх=1,05*10^6/((3,7+1)*(100-13,2)*(100-12,26))= 29,4 г/дал

для пива Яник

Нх=1*10^6/((3,7+1)*(100-13,2)*(100-11,1))=28 г/дал

для пива Слуцкое

Нх=1,2*10^6/((3,7+1)*(100-13,2)*(100-11,2))=33,8 г/дал

для пива Троицкое

Нх=0,9*10^6/((3,7+1)*(100-13,2)*(100-12,89))=25,5 г/дал

для пива Триумф

Нх=1,2*10^6/((3,7+1)*(100-13,2)*(100-11,43))= 34,2 г/дал

Расход хмеля для приготовления данных сортов пива Qх составит:

Qх=Vтп*Нх/1000*10, кг

где Vтп – объем товарного пива, л

Нх – расход хмеля, г/дал

Стары замак Qх=615,52*34,6/1000*10=2,13 кг

Слуцкое особое Qх=501,03*29,4/1000*10=1,47 кг

Яник Qх=515,68*28/1000*10=1,44 кг

Слуцкое Qх=507,8*33,8/1000*10=1,72 кг

Троицкое Qх=440,93*25,5/1000*10=1,12 кг

Триумф Qх=425,27*34,2/1000*10=1,45 кг

Молочная кислота 100%-ной концентрации, используется для подкисления затора в количестве 0,08 кг на 100 кг сырья или 0,2 % 40%-ной молочной кислоты к массе зернового сырья.

3.5 Определение количества отходов

Пивная дробина: количество пивной дробины влажностью Wдр=86% определяется с помощью коэффициента Кдр, который регулирует количество сухих веществ остающихся в пивной дробине:

Кдр=100/(100-Wдр)=100/(100-86)=7,14

Количество пивной дробины Qдр, которое будет получено при варке сусла определяется по формуле:

Qдр=Qсвдр*Кдр, кг

Где Qсвдр – количество экстракта оставшегося в дробине, кг

Стары замак Qдр =23,22*7,14=165,79кг

Слуцкое особое Qдр =24,3*7,14=175,5кг

Яник Qдр =23,22*7,14=165,79кг

Слуцкое Qдр =22,14*7,14=158,08кг

Троицкое Qдр =26,01*7,14=185,71кг

Триумф Qдр =22,65*7,14=161,72кг

Безводной хмелевой дробины получается 60 % от массы израсходованного хмеля, а дробины с влажностью 85 % образуется в 6,67 раз больше (100/(100-85)=6,67). Тогда при приготовлении 1 дал пива влажной дробины получится:

Qдрхм=Qх*0,6*6,67, кг

Где Qх – расход хмеля, кг

Стары замак Qдрхм=2,13*0,6*6,67=8,52кг

Слуцкое особое Qдрхм=1,47*0,6*6,67=5,88кг

Яник Qдрхм=1,44*0,6*6,67=5,76кг

Слуцкое Qдрхм=1,72*0,6*6,67=6,88кг

Троицкое Qдрхм=1,12*0,6*6,67=4,48кг

Триумф Qдрхм=1,45*0,6*6,67=5,8кг

Шламм сепараторный: для всех сортов пива из 100 кг зернопродуктов получается 1,75 кг шламма с влажностью W=10 %.

Избыточные дрожжи: при брожении по периодической схеме получается 1 л избыточных дрожжей влажностью 86 % на 10 дал сбраживаемого сусла. Половина избыточных дрожжей используется в качестве засевных, а другая половина является отходом. Исходя из этого, количество избыточных дрожжей на 100 кг сырья Vид рассчитывается по следующей формуле:

Vид=Vтп*N, л

Где Vтп- объем товарного пива, л

N – количество избыточных дрожжей, получаемых при сбраживании 10 дал сусла, л

Для сбраживания в ЦКТ:

Стары замак Vид=615,52*0,02=12,31 л

Слуцкое особое Vид=501,03*0,02=10,02 л

Яник Vид=515,68*0,02=10,31 л

Слуцкое Vид=507,8*0,02=10,16 л

Троицкое Vид=440,93*0,02=8,82 л

Триумф Vид=425,27*0,02=8,51л

Диоксид углерода. При главном брожении из 1 дал пива выделяется 150 г диоксида углерода, который может утилизироваться. Годовое количество CO2

Qco2=0,15*Vтп,г

Где Vтп-обьем товарного пива за год, дал.

Стары замак Qco2=615,52*0,15=92,33 г

Слуцкое особое Qco2=501,03*0,15=75,15 г

Яник Qco2=515,68*0,15=77,35 г

Слуцкое Qco2=507,8*0,15=76,17 г

Троицкое Qco2=440,93*0,15=66,14 г

Триумф Qco2=425,27*0,15=63,79 г

Исправленный брак. Исправимый брак пива из цеха розлива составляет 2% по всем сортам пива. Его объем за гол составляет:

Vиб=0,02 Vтп, дал

Стары замак Vиб=0,02*615,52/10=1,23 дал

Слуцкое особое Vиб=0,02*501,03/10=1 дал

Яник Vиб=0,02*515,68/10=1,03 дал

Слуцкое Vиб=0,02*507,8/10=1,02 дал

Троицкое Vиб=0,02*440,93/10=0,88 дал

Триумф Vиб=0,02*425,27/10=0,85 дал

4. Расчёт и подбор технологического оборудования

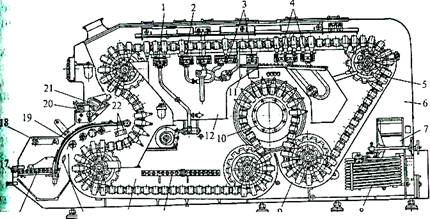

4.1Оборудование для розлива пива в бутылки

В бутылки разливаются следующие сорта пива: Стары замак – 1,14 млн дал, Слуцкое особое – 1,14 млн дал, Троицкое – 0,7 млн дал.

Общее количество разливаемого в бутылки пива составляет:

Qоб=1,14+1,14+0,7=2,98 млн дал

Количество наливаемых в час бутылок вместимостью 0,5 л составляет:

Qб*20/238*2*7*0,7=2980000*20/238*2*7*0,7=25553 бут/ч,

где 20- количество бутылок 0,5 л в 1 дал пива;

0,7 – коэффициент использования оборудования;

8– количество часов работы в смену;

2 – число смен;

238 – число рабочих дней в году.

Исходя из расчета, выбираем автоматические линии розлива три на 12000 бут/час.

В состав линии на 12000 бут/час входят: автомат пакеторасформировочный ПРА-50, автомат для извлечения бутылок из ящиков И2-АИА-12, бутыломоечная машина АММ-12, световой экран ОБТ-2401А, разливочно-укупорочный автомат Т1-ВРЦ-12, пастеризатор туннельный КЕМЕХ, бракеражный автомат БАЗ-М, этикетировочный автомат А1-ВЭС, ящикомоечная машина БЗ-ВЯМ-02, автомат для укладки бутылок в ящики И2-АУА-12, пакетоформирующий автомат ПФА-50, интеллектуальный счётчик УСБ-5/7304, транспортёр для ящиков, транспортёр для бутылок.

В склад тары цеха розлива подвоз тары производится электропогрузчиком (поз.1).

Техническая характеристика электропогрузчика ЭП – 103.

Грузоподъемность 1,0

Наибольшая высота при поднятых вилах, мм 3365

Наибольшая высота подъема груза, мм 4500

Наименьший радиус поворота, мм 1600

Максимальная скорость, км/ч

без груза 10,0

с грузом 9,0

Габаритные размеры, мм

длина 2500

ширина 930

высота 1995

Масса, кг 2150

Линия начинается с пакеторасформировочного автомата марки ПРА-50 (поз.2), который распаковывает упакованные ящики с тарой.

Техническая характеристика автомата ПРА-50.

Производительность, пакетов/час 50

Расход сжатого воздуха, м3/час 10-12

Мощность электродвигателя, кВт 7,5

Габаритные размеры, мм 6950х3450х2950

Масса, кг 4500

С пакеторасформировочного автомата (поз.2) ящики по транспортеру марки БЗ-ВРН/2 (поз.32) поступают на автомат для извлечения бутылок из ящиков марки И2-АИА-12 (поз.3).

Техническая характеристика транспортера БЗ-ВРН/2

Производительность ящиков в час 1400

Установленная мощность кВт 10,5

Занимаемая площадь м2 54

Масса, кг 8000

Техническая характеристика автомата И2-АИА-12.

Производительность, бут/час 12000

Длительность кинематического цикла, с 11,7

Расход воздуха, м3/мин 1,4

Мощность электродвигателя, кВт 6

Габаритные размеры мм 2550×2650×2200

Масса, кг 2400

Ящики после выемщика бутылок из ящиков (поз.3) направляются на ящикомоечную машину марки БЗ-ВЯМ-02 (поз.10).

Техническая характеристика автомата БЗ-ВЯМ-02.

Производительность техническая, ящиков/час 700

Габаритные размеры, мм 8840×1300×1850

Масса, кг 2940

Бутылки по транспортеру БЗ-ТРБ-07 (поз.33) поступают на бутыломоечную машину марки АММ-12 (поз.4).

Техническая характеристика транспортера БЗ-ТРБ-07

Производительность бут/ч не менее 7200

Габоритные размеры 48000310-950-1400

Масса кг не более 2950

Техническая характеристика автомата АММ-12.

Производительность, бут/час 12000

Мощность электродвигателя, кВт 30

Габаритные размеры, мм 7460х3840х2640

Масса, кг 13500

Вымытые бутылки проходят контроль на световом экране ОБТ- 2401А(поз. 5)

Техническая характеристика светового экрана ОБТ-2401А.

Рабочая длина, мм 500

Освещаемость, люкс 200

Мощность электродвигателя, кВт 0,16

Габаритные размеры, мм 612х250х460

Масса, кг 9,5

Прошедшие световой экран бутылки, поступают на разливоукупорочный автомат марки Т1-ВВЦ-12.(поз.6)

Техническая характеристика автомата Т1-ВВЦ-12.

Производительность, бут/час 12000

Число наполнителей, шт. 60

Число укупорочных патронов, шт. 12

Расход сжатого воздуха, м3/час 23

Давление сжатого воздуха, МПа 0,2

Мощность электродвигателя, кВт 1,7

Габаритные размеры, мм 4500х1875х2700

Масса, кг 4500

Для повышения стойкости пива, после его розлива, бутылки направляют по транспортеру (поз.33) на пастеризацию. Пастеризацию проводят в туннельном пастеризаторе марки КЕМЕХ (поз.7)

Техническая характеристика пастеризатора KEMEX.

Производительность, бут/час 12000

Скорость движения, м/мин 0,35

Расход воды, м3/час 8

Расход пара, кг/ч 800

Давление пара, МПа 0,4

Мощность, кВт 24

Габаритные размеры, мм 15900х3600х2000

Масса, кг 2200

После бутылки поступают на бракеражный автомат марки БАЗ-М(поз.8), для проверки продукции на наличие брака.

Техническая характеристика автомата БАЗ-М

Производительность, бут/час 7200

Число бутылконосителей, шт. 18

Мощность электродвигателя, кВт 0,27

Габаритные размеры, мм 1160х660х1630

Масса, кг 300

Прошедшая бракераж продукция поступает на этикетировочный аппарат марки А1-ВЭС(поз.9)

Техническая характеристика автомата А1-ВЭС.

Производительность, бут/час 15000

Число магазинов для этикеток, шт. 2

Мощность электродвигателя, кВт 1,1

Габаритные размеры, мм 1900х1500х1800

Масса, кг 2000

После бутылки поступают на интеллектуальный счетчик УСБ-5/7304 (поз.11).

Техническая характеристика интеллектуального счётчика УСБ-5/7304. Максимальная скорость счета 30шт/с.

Потребляемая мощность не более 3ВА

Габоритные размеры 475х220х100мм

Масса, кг не более 3,5

Затем бутылки по транспортеру(поз.33) поступают на аппарат для укладки бутылок в ящики И2-АУА-12 (поз.12)

Техническая характеристика автомата И2-АУА-12.

Производительность, бут/час 12000

Длительность кинематического цикла, с 11,7

Расход воздуха, м3/мин 1,4

Мощность электродвигателя, кВт 6

Габаритные размеры, мм 2550х2650х2200

Масса, кг 3400

В складе готовой продукции устанавливается пакетоформирующий автомат марки ПФА-50 (поз.13).

Техническая характеристика автомата ПФА-50.

Производительность, пакетов/час 50

Расход сжатого воздуха, м3/час 10-12

Мощность электродвигателя, кВт 7,5

Габаритные размеры, мм 7400×4050×2950

Масса, кг 4500

4.2 Оборудование для розлива пива в кеги

В кеги разливаются следующие сорта пива: Стары замак – 0,61 млн дал, Слуцкое особое – 0,61 млн дал.

Общее количество разливаемого в кеги пива составляет:

Qоб=0,61+0,61=1,22 млн дал

Часовой розлив пива в кеги составляет:

Qоб/238*2*8*0,7*50=1220000/238*2*8*0,7*50=

= 11,7кег/ч

50- объем кеги, л

0,7 – коэффициент использования оборудования;

8– количество часов работы в смену;

2 – число смен;

238 – число рабочих дней в году.

Произведя расчеты можно выбрать автоматическую линию розлива пива в кеги. Выбираем 1 автоматическую линию Minomat A5/5 производительностью 60 кег/час. Автоматическая линия состоит из пастеризатора, аппарата внешней мойки кег, транспортера, блока внутренней мойки и наполнения, интеллектуального счетчика,весы для кег.

Промежуточный сборник (поз.23) должен иметь вместимость 10000 л. Сборник представляет собой горизонтальный цилиндр. Принимаем диаметр сборника равным 2 м, тогда его длинна, будет равна:

L=V*4/πD2=20*4/3,14*22=3.2м. Принимаем L равным 3.2м.

Осуществляется перекачка насосом марки К8/18(поз.24)

Пастеризатор поточный(поз.18)

Техническая характеристика пастеризатора

Производительность л/час 6000

Габаритные размеры 2500х1500х1900

Масса кг, 900

После поступают на аппарат внешней мойки марки Minomat A5/5 (поз.35).

Техническая характеристика аппарата внешней мойки Minomat A5/5.

Производительность, кег/час 60

Габаритные размеры, мм

Длина 1720

Ширина 1700

Высота 2265

Затем с аппарата внешней мойки кеги поступают в блок внутренней мойки и наполнения (поз.36).

Техническая характеристика блока внутренней мойки и наполнения

Minomat A5/5

Производительность, кег/час 60

Габаритные размеры, мм

Длина 2895

Ширина 1700

Высота 2407

После кеги поступают на интеллектуальный счетчик(поз.11)

Техническая характеристика интеллектуального счётчика УСБ-5/7304. Максимальная скорость счета, шт/с 30

Потребляемая мощность не более 3ВА

Габаритные размеры, мм 475х220х100

Масса, кг не более 3,5

Готовые кеги для контроля наполнения поступают на автоматические весы Minomat A5/5 (поз.37)

Техническая характеристика автоматических весов

Minomat A5/5

Производительность, кег/час 60

Габаритные размеры, мм

Длина 1007

Ширина 970

Высота 1300

4.3 Оборудование для розлива пива в ПЭТ-бутылки

В ПЭТ-бутылки разливаются следующие сорта пива: Яник – 1,4 млн дал, Слуцкое – 0,7 млн дал, Триумф – 0,7 млн дал.

Общее количество разливаемого в ПЭТ-бутылки пива составляет:

Qоб=1,4+0,7+0,7==2,8 млн дал

Часовой розлив пива в ПЭТ-бутылки составляет:

Qпб*6,67/238*2*7*0,7=2800000*6,67/238*2*7*0,8=

=8758бут/ч

6,67- количество бутылок в 1 дал пива;

0,8 – коэффициент использования оборудования;

8– количество часов работы в смену;

2 – число смен;

238 – число рабочих дней в году.

Выбираем 2 линии для розлива в ПЭТ производительностью каждая 6000бут/ч.

Автоматическая линия розлива состоит из печи для подогрева преформ ЛПМ 11, пластинчатого транспортера ТТР – 1, автомата для выдува ПЭТ, ориентатора для бутылок ОВ – 6, ополаскивателя бутылок БЗ-ОМВ6, ультрафиолетового экрана, разливочно-укупорочного автомата БЗ-ВР2М/1

к которому подсоединен механизм подачи и ориентировки пробок БЗ-ВР, машина для визуального контроля, этикетировочного автомата БЗ-ЭМА-21, упаковочного автомата БЗ-ТУК-50.

На завод ПЭТ-бутылки поступают в виде преформ. Преформы подаются в печь для разогрева (поз 14).

Техническая характеристика печи для подогрева преформ.

Производительность, бут/час 6000– 8500

Мощность электродвигателя, кВт 22

Расход холодной воды, л/час 50

Температура воды, оС 10

Давление пара, кг/см2 2 – 4

Габаритные размеры, мм 1200×500×1100

Затем разогретые бутылки по пластинчатому транспортеру ТТР – 1 поступают на выдувной аппарат ЛПМ 11 (поз.15), где преформы приобретают нужную форму бутылки.

Техническая характеристика пластинчатого транспортера ТТР – 1.

Ширина одностороннего конвейера, мм 198

Высота уровня транспортера, мм 1000

Скорость пластинчатой цепи, м/с 3 – 17

Мощность электродвигателя, кВт 0,75

Техническая характеристика полуавтомата для выдува ЛПМ 11.

Производительность, бут/час 6000

Количество гнезд в форме 4

Расход воздуха, м/ч 190

Расход воды(при 130С), м/ч 3

Мощность электродвигателя, кВт 66

Габаритные размеры, мм 2950*2950*2250

С выдувного автомата бутылки поступают в хаотическом порядке, для расстановки их в ряд бутылки проходят ориентатор ОВ – 6 (поз.25).

Техническая характеристика ориентатора ПЭТ-бутылок ОВ – 6.

Производительность, бут/час 6000

Количество ориентирующих кассет, шт. 9

Мощность электродвигателя, кВт 1,3

Напряжение питания, В 380

Гц 50

Потребление сжатого воздуха, м3/ч 5

Габариты, мм

Длина 1690

Ширина 2070

Высота 1900

Масса, кг 1250

Выстроенные ПЭТ-бутылки в ряд поступают на ополаскиватель марки

БЗ-ОМВ6 (поз.22).

Техническая характеристика ополаскивателя БЗ-ОМВ6.

Производительность, бут/час 7000

Число клещевых захватов, шт. 24

Потребляемая мощность, кВт 0,55

Напряжение питания, В 380

Гц 50

Потребление питьевой воды, м3/час 0,6

Номинальный напор воды, МПа 0,4

Габариты, мм

Длина 1750

Ширина 2250

Высота 1850

Масса, кг 1550

Затем бутылки проходят ультрафиолетовый экран для инспекции чистоты ПЭТ-бутылок (поз.38).

Техническая характеристика ультрафиолетового экрана.

Габаритные размеры, мм

Длина 1000

Ширина 200

Высота 1300

После экрана бутылки поступают непосредственно на разливочно-укупорочный автомат БЗ-ВР2М/1 (поз.16).

Техническая характеристика автомата БЗ-ВР2М/1.

Производительность, бут/час 6000

Мощность, кВт 4,3

Расход стерильного воздуха, м3/час 30

Давление воздуха, МПа 0,6-0,9

Давление заполнения, (максим) МПа 600

Габаритные размеры, мм 4350*3100*2800

Масса, кг 8500

Так как в разливочно-укупорочном автомате происходит и розлив, и укупорка, то к автомату подведен транспортер подачи пробок марки БЗ-ВР(поз.17).

Техническая характеристика транспортера подачи пробок БЗ-ВР.

Производительность, колпачков/час 6000

Емкость бункера, л 300

Скорость транспортной ленты, м/с 0,16

Мощность, кВт 0,18

Габаритные размеры, мм

Длина 930

Ширина 890

Высота 3400

Масса, кг 185

Готовая продукция поступает на этикетировочную машину марки БЗ-ЭМА-21 (поз.20).

Техническая характеристика этикетировочного автомата БЗ-ЭМА -21.

Производительность, бут/час 6000

Установленная мощность, кВт, не более 1,5

Потребление электроэнергии за 1 час, МДж 5,0

Расход сжатого воздуха, м3/ч 4,0

Расход клея на 1000 бутылок, кг 0,33

Высота рабочей поверхности подающего

и отводящего транспортеров 950-1200

Мощность, кВт 1,5

Габаритные размеры, мм 3000×650×1600

Готовые ПЭТ-бутылки поступают на упаковку на автомат

БЗ-ТУК-50(поз.21).

Техническая характеристика упаковочного автомата БЗ-ТУК-50.

Производительность, пакетов/час 1100

Мощность, кВт 24

Габариты, мм

Длина 10000

Ширина 1500

Высота 2400

Масса, кг 2800

4.4 Оборудование для моющих и дезинфицирующих средств

На пивоваренных заводах для мойки стеклотары требуется большой расход моющих средств. Отделение для приготовления рабочего раствора щелочи должно располагаться вблизи бутылкомоечной машины и включать: сборник концентрированной щелочи, сборник рабочего раствора щелочи, сборник отработанного раствора щелочи, насос для щелочи.

Вместимость сборника концентрированной щелочи должна обеспечить прием щелочи на обработку суточного количества бутылок.

Бак для концентрированного раствора щелочи (поз 26).

Необходимо рассчитать количество бутылок подвергающиеся обработки в сутки (QБУТ):

![]()

где QБУТ – количество бутылок подвергающихся обработке в час, бут/час;

2 – количество смен в цеху;

7 – количество рабочих часов в смену.

![]()

Соответственно расход щелочи 1кг на 1000 бутылок, следовательно, на 336100 бут будет израсходовано 336 кг щелочи на сутки.

Для получения концентрированного раствора щелочи 1кг щелочи разбавляют в 2,5л воды, тогда объем раствора составит:

![]()

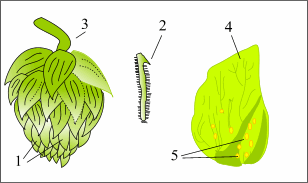

Но объем сборника концентрированной щелочи рассчитывается с учетом коэффициента заполнения, который равен 0,75%:

Зададимся диаметром d=1м и высчитаем высоту (Н) бака для концентрированной щелочи (поз.21):

Бак для отстаивания отработанного раствора щёлочи перед регенерацией (поз 31).

Принимаем таким же, как и для изготовления свежего раствора щёлочи 1,1м3.

Зададимся диаметром бака (D)=1,2м и найдем его высоту:![]()

Бак для разбавленного раствора щёлочи (поз. 28).

Рассчитывают на объём щелочного раствора, необходимого для заправки одной моечной машины. Для машины АММ-12 необходимо 14 м3 раствора. Для замены щелочного раствора через каждые две смены работы достаточного одного бака. Потребная вместимость его при коэффициенте заполнения 0,75 равна: ![]() Зададимся диаметром бака (D) =3м и найдем его высоту:

Зададимся диаметром бака (D) =3м и найдем его высоту: ![]()

![]()

Насос для щелочного раствора (поз.29).

Для перекачки агрессивных сред, к которым относятся и раствор щёлочи, рекомендуются насосы маркой 2К-20/18 производительностью 11÷22 м3/ч с напором 21÷17,5 м. Мощность электродвигателя 22 кВт, частота вращения 2900 об/мин.

Бак для приготовления дезинфектора –– принимается бак с мешалкой вместимостью 8м3(поз.27).

Зададимся диаметром d=2м и найдем высоту бака (Н):

![]()

Принимаем бак диаметром 2000мм с высотой 2550мм.

Похожие работы

... повышенной температуре, несвоевременное шпунтование танков при дображивании, приготовление заторов из сильно растворенных солодов, отрицательно влияют на пенообразование. Раздел 3.Технологический расчет сырья для производства пива Наименование Условное обозначение Количество на 100 кг зернового сырья Объем сусла Vc 54,51583365 Горячее сусло Vгс 56,696467 Холодное сусло Vхс 53, ...

... продукта. Управление этими процессами и получение напитка высокого качества требуют от рабочих знания технологии и оборудования, передовых приемов работы, высокой ответственности за порученное дело. 2. Производство напитков в России В настоящее время производственные мощности в России по производству пива составляют около 400 млн дал, солода 500 тыс. т, безалкогольных. Многие предприятия ...

... хлопьев начинается физический процесс седиментации - оседание под действием сил тяжести. Способность дрожжей к хлопьеобразованию (флокуляции) имеет большое значение для технологии сбраживания пивного сусла, так как способствует ускорению осветления пива и облегчает съем дрожжей из бродильного аппарата после брожения с последующим повторным использованием их в качестве семенных дрожжей. Низкая ...

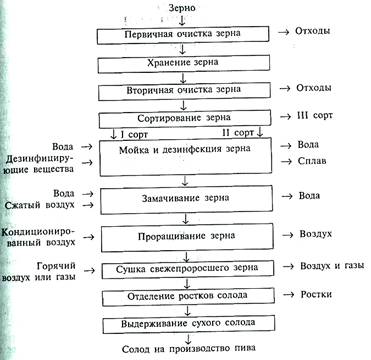

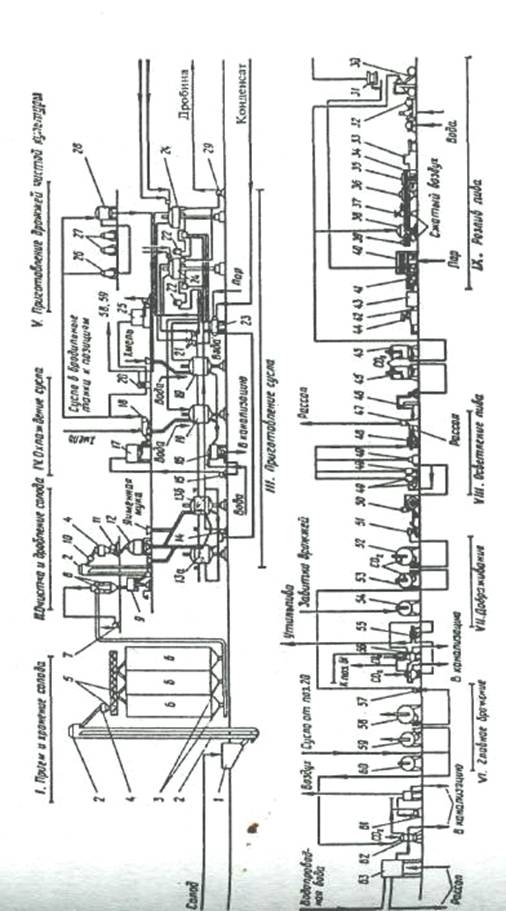

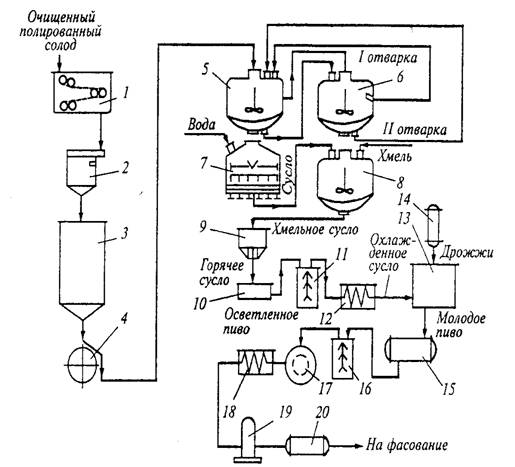

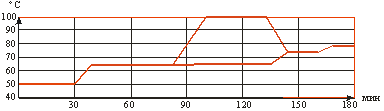

... со 100 до 138°С остается неизменным. При дальнейшем повышении температуры (до 143°С) уровень аминокислот падает, что связано с усилением реакции меланоидинообразования. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Описание технологии производства пива «Рецептура №1», «Рецептура №2» и «Рецептура №3» В технологической схеме производства пива можно выделить несколько этапов (приложение 1): подготовка воды ...

0 комментариев