Навигация

Кінематичні і геометричні параметри процесу різання

КУРСОВА РОБОТА

Кінематичні і геометричні параметри процесу різання

1 Кінематика процесу різання

Обробка різанням – це частина технологічного процесу виготовлення деталей, яка полягає в утворенні нових поверхонь шляхом відділення поверхневих шарів металу з утворенням стружки. Різання проходить шляхом проникнення в оброблювану заготовку клиноподібного твердого тіла – різальної частини інструмента, рух якого здійснюється під дією приводу верстата. Для здійснення процесу різання необхідно забезпечити відносний рух інструмента і заготовки. Сукупність відносних рухів інструмента і заготовки для утворення заданої поверхні називають кінематичною схемою обробки.

Більшість принципових схем обробки різанням ґрунтуються на суміщенні двох елементарних рухів – обертового і прямолінійного. Прямолінійний або круговий рух інструменту чи заготовки, який забезпечує найбільшу швидкість відносного переміщення, називають головним рухом–швидкістю різання V м/хв. Якщо головний рух обертовий, то швидкість різання визначається за формулою V=πDn/1000 м/хв, тут D- діаметр оброблюваної заготовки (при точінні), або діаметр інструменту (фрезерування, свердління, шліфування), n – частота обер-тання інструменту, або заготовки хв-1. Якщо головний рух зворотно поступовий, (стругання, довбання) то швидкість різання визначається за формулою

V=![]() м/хв,

м/хв,

тут L – довжина робочого ходу інструменту, або стола (мм), n- число подвійних ходів за хвилину, к- коефіцієнт, що характеризує відношення швидкості робочого ходу до швидкості холостого ходу к =Vрх/Vхх.

Подача s – це відносне переміщення, пройдене певною точкою інструменту чи заготовки в напрямку руху подачі за певний цикл головного руху (оберт, подвійний хід…). Вона вимірюється в мм/оберт, мм/подвійний хід.

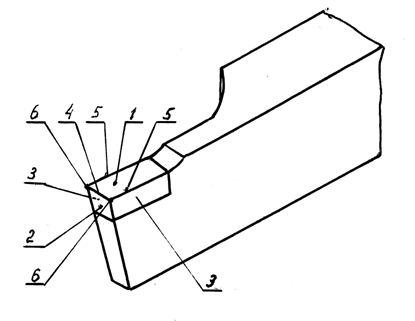

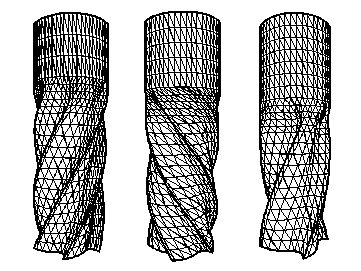

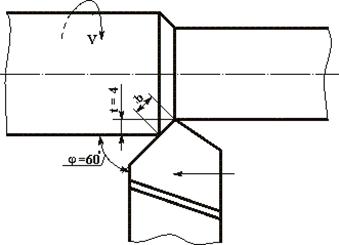

Процес різання проводиться в конкретних умовах, які характеризуються певними режимними параметрами. В процесі різання на оброблюваній заготовці розрізняють три поверхні : 1- оброблена поверхня; 2- поверхня різання; 3-оброблювана поверхня. При точінні схема розміщення цих поверхонь показана на рис.1. Поперечний перетин знятого за один оберт заготовки шару в багатьох випадках різання має форму паралелограма.

Рис 1. Рис.2

На цьому рисунку s- подача на 1 оберт заготовки, t –глибина різання. Вона визначається як віддаль між оброблюваною і обробленою поверхнями, виміряна по перпендикуляру до останньої t=![]() мм, а- товщина зрізуваного шару (мм), в- ширина зрізуваного шару (мм). а=ssinφ, b=t/sinφ. Площа зрізуваного шару стружки f=ab=st.

мм, а- товщина зрізуваного шару (мм), в- ширина зрізуваного шару (мм). а=ssinφ, b=t/sinφ. Площа зрізуваного шару стружки f=ab=st.

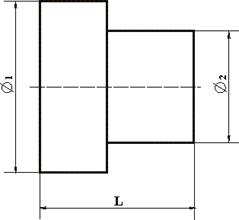

Режим різання характеризується наступними величинами v, s, t, a і основ-ним часом на протязі якого здійснюється процес різання to. При обробці на токарних верстатах to=![]() , тут l –довжина поверхні, яка обробляється різанням, і- число робочих проходів; і=δ/t, де δ – припуск на обробку. Тоді to=lδ/nst (хв).

, тут l –довжина поверхні, яка обробляється різанням, і- число робочих проходів; і=δ/t, де δ – припуск на обробку. Тоді to=lδ/nst (хв).

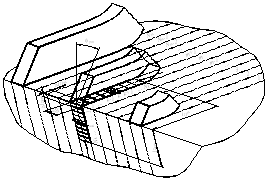

2 Геометричні параметри різця

Одним з найбільш розповсюджених і простих різальних інструментів є токарний прохідний прямий різець. Він складається з двох частин: робочої (різальної) частини і корпуса. Різальна частина різця обмежена рядом поверхонь, перетин яких утворює різальні кромки і вершину (рис.2). 1-передня поверхня – поверхня по якій сходить стружка, 3- головна задня поверхня (повернута до поверхні різання), 4-допоміжна задня поверхня (повернута до обробленої поверхні). Лінія перетину передньої поверхні і головної задньої поверхні - головна різальна кромка – 2. Лінія перетину передньої поверхні і допоміжної задньої поверхні – допоміжна різальна кромка – 5. Точка перетину різальних кромок – вершина різця – 6.

Рис.3. Відрізний різець

Відрізний різець (рис.3) має одну передню поверхню (1), головну задню поверхню (2), дві допоміжні задні поверхні (3), головну різальну кромку (4), дві допоміжні різальні кромки (5) і дві вершини (6).

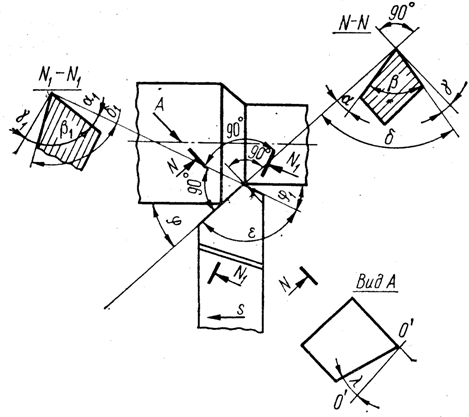

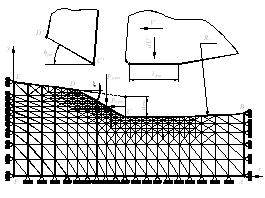

Для того, щоб визначити кутові параметри різця необхідно його ув’язати з системою площин: 1. Основна площина проходить паралельно до напрямків поздовжньої і поперечної подач токарного верстата, як правило вона співпадає з опорною поверхнею різця. 2.Площина різання проходить через головну різальну кромку дотична до поверхні різання (перпендикулярно до основної площини) в стані спокою (без подачі). 3. Головна січна площина проходить через певну точку головної різальної кромки перпендикулярно до проекції головної різальної кромки на основну площину її слід А-А, (рис.4). 4.Допоміжна січна площина проходить через точку допоміжної різальної кромки перпендикулярно до проекції допоміжної різальної кромки на основну площину (слід Б-Б).

Рис.4. Геометрія різця

В головній січній площині розглядають такі кути, що характеризують процес різання: 1. Головний задній кут α – це кут між площиною різання і головною задньою поверхнею різця, заміряний в головній січній площині. 2.Кут загострення β – це кут між головною задньою і передньою гранями, заміряний в головній січній площині. 3. Головний передній кут γ – це кут між передньою поверхнею і перпендикуляром до площини різання. 4. Кут різання δ– це кут між площиною різання і головною передньою поверхнею δ=α+β = 90-γ. ![]() . В допоміжній січній площині лежать допоміжний задній кут α1, допоміжний передній кут γ1, допоміжний кут загострення β1 і допоміжний кут різання δ1.

. В допоміжній січній площині лежать допоміжний задній кут α1, допоміжний передній кут γ1, допоміжний кут загострення β1 і допоміжний кут різання δ1.

Кут нахилу головної різальної кромки λ– це кут, що знаходиться в площині різання, що проходить через головну різальну кромку перпендикулярно до основної площини і лежить між різальною кромкою і лінією, що проходить через вершину різця паралельно до основної площини (рис.7). Цей кут впливає на напрям сходу стружки. При λ+ стружка іде в сторону обробленої поверхні, при λ- в сторону необробленої поверхні, а при λ=0 – завивається в архімедову спіраль.

Кут між проекцією головної різальної кромки на основну площину і напрямком подачі називається головним кутом в плані j. Кут між проекцією допоміжної різальної кромки на основну площину і напрямком подачі називається допоміжним кутом в плані j1. Кут між проекціями головної і допоміжної різальних кромок на основну площину називається кутом при вершині x;j+x+j1=1800. Кути j іj1 визначають положення різця по відношенню до заготовки.

Похожие работы

... отека), що є одним із загальновизнаних стандартів для відтворення тривимірних об’єктів. В якості основи експериментального комплексу, для перевірки системи прогнозування параметрів процесу контурної обробки кінцевою фрезою, використано сучасний вертикально-фрезерний верстат з ЧПК моделі МА-655СМ3DА, що дозволяє виконувати гнучке регулювання величини подачі та швидкості різання в процесі механі ...

... званого середнього учня; об'єкти мають бути такими, щоб їх міг зробити кожний. По-друге, введення школярів до основ обробки матеріалів має здійснюватися через фронтальну форму організації праці, оскільки, проведення вступних, поточних та заключних інструктажів, аналіз і оцінювання трудових дій п'ятикласників, впровадження елементів само- та взаємоконтролю будуть ефективними саме при такій органі ...

... або А3. Розробити маршрутний технологічний процес виготовлення деталі з вибором заготовки відповідно до заданого креслення і виду виробництва. Вибрати типи верстатів, інструменти і пристрої для виготовлення деталі. Розрахувати режими різання для однієї операції. Матеріал заготовки: сталь 45, виробництво дрібносерійне. Вибір заготовки Так як виробництво дрібносерійне, то економічно вигідно ...

... і випадків зміна кінематичної схеми викликало ускладнення як самої схеми, так і конструкції машини. Отримуваний невеликий техніко-економічний ефект не оправдовував ускладнення конструкції і подорожання ремонту. Не оправдавши себе конструкції дробарок, не дивлячись на значне поширення (наприклад, дробарки типу «Додж» і дробарки з кулачковим механізмом), постійно витіснялись більш раціональними ...

0 комментариев