Навигация

13 Вібрації при різанні

В процесі різання в системі “верстат-пристрій-інструмент-заготовка” при певних умовах виникають вібрації – періодичні коливні рухи. Вібрації мають шкідливу дію на процес різання: шум, що втомлює працюючих, погіршується якість обробленої поверхні, знижується стійкість інструменту (особливо твердосплавного і з мінералокераміки), зменшується довговічність верстата.

Всі вібрації в залежності від походження поділяються на вимушені і автоколивання. Вимушені коливання виникають в результаті неврівноваженості рухомих частин верстата, пристрою, заготовки, інструменту, похибками зубчастих передач, нерівномірним припуском…Усуваються вони шляхом балансування систем, жорсткого кріплення елементів, встановленням опор, що гасять коливання, прокладок, віброізоляції фундаменту.

Автоколивання самі виникають в процесі різання. При цьому пульсуюча сила, яка відповідає за характер коливань, утворюється всередині системи. Їх викликають різні причини: а) виникнення в системі фізичних явищ, що збуджують коливання (зміна сил зовнішнього і внутрішнього тертя, періодична зміна сил різання і об’єму деформованого металу, виникнення тріщин і відокремлення стружок, зміна величини наросту і періодичний його зрив);б)змі- ною стану внутрішньої системи (з багатьма ступенями вільності) призводить до того, що ріжуча кромка інструменту по відношенню до заготовки описує еліпс, а не коло, що створює коливання в системі “інструмент-деталь”.

Коливання різальної кромки інструменту можуть мати частоту 500-1000 Гц і амплітуду від 1мкм до декількох мм. Розрізняють два види автоколивань: низькочастотні (300-500 Гц), що викликають звук низького тону і значно погіршують чистоту обробки, робота при таких коливаннях недопустима; високочастотні (1000-3000 Гц), на оброблюваній поверхні виникає дрібна хвилястість, звук високого тону.

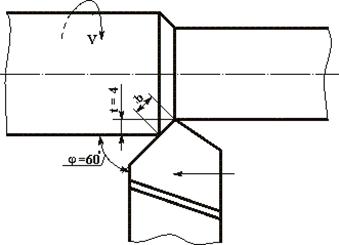

Вібрації можна зменшити застосуванням легких патронів, зменшенням вильоту інструменту, використанням раціональних схем обробки, заточуванням інструменту, збільшенням швидкості різання, спеціальними віброгасниками. Найпростіший спосіб зменшення вібрацій це правильний вибір кутових параметрів інструменту (j,j1,g,a) радіуса при вершині і режимів обробки.

З ростом швидкості різання вібрації спочатку збільшуються (v=30-50м/хв), а дальше при v![]() >80 м/хв різко зменшуються. Ширина зони, при якій коливання різко наростають, залежить від жорсткості системи і площі поперечного перетину стружки, геометричних параметрів інструменту, властивостей матеріалу.

>80 м/хв різко зменшуються. Ширина зони, при якій коливання різко наростають, залежить від жорсткості системи і площі поперечного перетину стружки, геометричних параметрів інструменту, властивостей матеріалу.

При різанні трудно оброблюваних матеріалів застосовують так зване вібраційне різання. Воно полягає у накладанні на інструмент звукових і ультразвукових вібрацій в напрямку подачі – осьових коливань, або в напрямку швидкості різання – тангенціальних коливань. Амплітуда цих коливань мала.

14 Спрацювання різального інструменту

Втрата ріжучих властивостей інструментом може проходити в результаті аварійного (випадкового ) спрацювання – ламання, викришування частинок ріжучої кромки і поступового (монотонного) зношування. Аварійне зношування проходить в тих випадках, коли виникаючі напруження вищі границі міцності матеріалу інструменту, або коли частина інструменту згинається при малій його твердості. В основному аварійне спрацювання пояснюється невідповідністю механічних якостей і кутових параметрів інструменту умовам різання (роботи), або дефектами матеріалу (мікро лікваціями і іншими місцевими мікро і макро дефектами матеріалу), а також похибками заточування інструменту. Значно складніше пояснити монотонне зношування.

В процесі різання передня і задня поверхні різця сприймають значні зусилля. На передню поверхню інструменту тисне стружка, а на задню – оброблена поверхня. Найбільший тиск в безпосередній близькості біля різальної кромки і дальше від неї поступово зменшується до нуля. Чим більша міцність і твердість оброблюваного матеріалу, чим більша подача і менший передній кут, тим більший тиск на контактних площадках леза. Максимальний тиск може коливатись в широких межах Рmax=2-70 гПа, а на токарних різцях Рmax=10-60гПа. Для порівняння це в 100-1000 разів більше ніж у контактних парах тертя. Відносна швидкість ковзання по задній поверхні Vков=V, а по передній поверхні Vков=![]() , де к –коефіцієнт усадки стружки.

, де к –коефіцієнт усадки стружки.

При різанні металів без охолодження так і з охолодженням має місце сухе тертя по лезу інструмента, тому що значні тиски не дають проникнути рідині в зону тертя. Умови тертя леза залежать від коефіцієнта тертя, який має значення: Т15К0 – сталь45 μ=0,58 при Vковз=75 м/хв і μ=0,43 при Vковз=200 м/хв.; Р18- сталь45 μ=0,8 при Vковз=10 м/хв і μ=0,6 при Vковз=80 м/хв.

Зношування проходить в складних умовах, спостереження за ходом цього процесу неможливе. Тому появилось декілька гіпотез теорії зношування.

1. Гіпотеза механічної теорії зношування. Поверхні що труться мають нерівності. Виступи макро і мікро нерівностей одного тіла розміщуються в макро і мікро впадинах другого тіла. В процесі взаємного ковзання нерівності оброблюваного матеріалу руйнують нерівності інструменту. Цю гіпотезу прийнято за основу механізму спрацювання інструменту.

2. Гіпотеза абразивного зношування ґрунтується на тому, що оброблюваний матеріал має абразивні включення, які зношують (спрацьовують) лезо мікро царапанням. Ця гіпотеза добре узгоджується з практикою при різанні литих заготовок, що мають поверхневу кірку, гаряче штампованих і термооброблених заготовок з окалиною, а також при різанні силуміну з великим вмістом кремнію, пластмас, склопластиків…

3. Гіпотеза про окислювальну природу зношування. В проміжку між контактною поверхнею леза з одної сторони і поверхнею різання з другої -проникає газове або рідинне середовище. Кисень повітря окислює поверхневу плівку інструментального матеріалу і так як окисли слабші основного матеріалу, то вони руйнуються силами тертя і виносяться стружкою. Для підняття зносостійкості бажано не допустити кисень в зону різання.

4. Гіпотеза адгезійного зношування. Тверді тіла в певних умовах взаємодії “схоплюються” (склеюються) під дією адгезійних (молекулярних) сил. Ця гіпотеза повніше інших підтверджується практикою різання. В конкретних умовах різання, коли на контактних поверхнях діють значні температури і тиски і існує ювенільний стан поверхонь тертя, ці поверхні можуть зблизитись настільки, що між атомами металів інструменту і оброблюваної заготовки можуть виникнути сили зчеплення. В послідуючий момент в зв’язку з тим, що має місце рухомий контакт, проходить руйнування матеріалу в тих місцях, де тільки що був контакт. Руйнування іде або по лезу, або по стружці. Ця гіпотеза підтверджується методами мікрорентгенспектрального аналізу продуктів зношування лез різальних інструментів.

5. Гіпотеза про дифузійну природу спрацювання. В ході різання проходить безперервне дифузійне перенесення атомів вуглецю, вольфраму, хрому, молібдену з приганичного шару інструментального матеріалу леза в контактуючий з ним шар оброблюваного матеріалу. З ростом швидкості різання і, відповідно, температури в зоні різання, дифузійне перенесення становиться основним фактором, що визначає механізм спрацювання леза.

6. Гіпотеза гальваномагнітних дефектів. Деякі дослідники вважають, що виникаючі в контактній області термоструми, а також термомагнітні і гальваномагнітні ефекти можуть впливати на інтенсивність спрацювання інструменту.

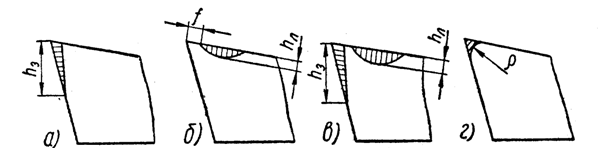

Залежно від умов процесу різання спрацювання інструменту може проходити по різному: 1. Спрацювання переважно по задній поверхні має місце при обробці пластичних матеріалів з товщиною зрізу меншою 0,1 мм крихких матеріалів з утворенням стружки надлому (рис.14а). При цьому на задній грані інструменту утворюється площадка висотою hз з α=0о. 2. Спрацювання переважно по передній поверхні, коли обробляються пластичні матеріали з товщиною зрізу більшою 0,5 мм. Цей вид спрацювання характеризується глибиною лунки hл і її шириною в при ширині перемички f і довжині лунки l. Повне спрацювання настає тоді, коли f=0. 3. Спрацювання одночасно по передній і задній грані, коли оброблюється пластичний матеріал з товщиною зрізу 0,1-0,5 мм. Дереворізальні інструменти в процесі спрацювання збільшують свій радіус заокруглення ρ. Вгострому добр доведеному інструменті він може бути 0,005 мм. і в процесі роботи постійно збільшується. Різні види спрацювання інструменту показано на рис14.

Рис. 14

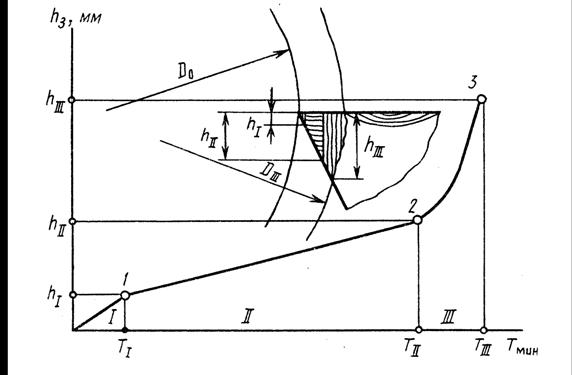

Залежність величини спрацювання h від часу роботи t різального інструмен-ту показана на рис.15 Тут 1 – період припрацювання на протязі якого відбувається інтенсивне стирання найбільш виступаючих частинок поверхні. Чим менша шорсткість поверхні інструменту, тим плавніше походить його припрацювання. 11-період нормального спрацювання, h поступово і плавно зростає з ходом часу роботи. 111- період прискореного спрацювання, різко підвищується температура різання і проходить інтенсивне спрацювання, яке може призвести до руйнування різальних кромок. Для збільшення терміну роботи інструменту необхідно зменшити h на першому періоді і збільшити другий період.

Рис. 15

Для нормальної експлуатації інструменту необхідно знати коли наступає третій період роботи і недопустити його, відправити інструмент на переточування. Для цього для визначення періоду нормальної роботи інструменту використовують декілька ознак (критеріїв):

1. Критерій блискучої смужки – при обробці сталі на поверхні деталі появляються блискучі смужки, а при обробці чавуну – темні плями. Це результат того, що різальна кромка в окремих місцях починає викришуватись і на поверхні деталі з’являються блискучі смужки – це початок третього періоду зношування. Через 1-2 хв. Наступить повне руйнування різальної кромки. Цього допускати не слід.

2.Силовий критерій. Інструмент вважають спрацьованим, якщо різко збільшується сила різання. Для визначення сил різання на верстаті повинні бути спеціальні прилади.

3. Технологічний критерій. Інструмент вважають спрацьованим, якщо розміри, або шорсткість обробленої поверхні не відповідають технічним умовам. Цей критерій використовують, в основному, для оцінки спрацювання інструментів для чистової обробки.

Похожие работы

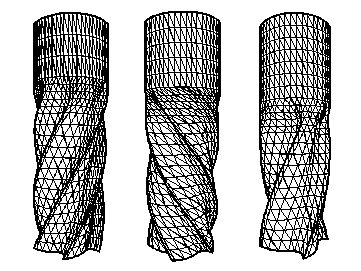

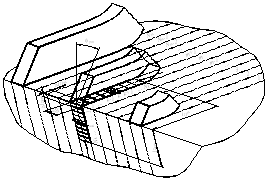

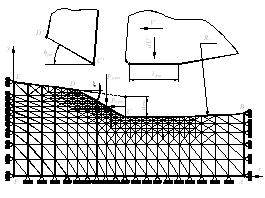

... отека), що є одним із загальновизнаних стандартів для відтворення тривимірних об’єктів. В якості основи експериментального комплексу, для перевірки системи прогнозування параметрів процесу контурної обробки кінцевою фрезою, використано сучасний вертикально-фрезерний верстат з ЧПК моделі МА-655СМ3DА, що дозволяє виконувати гнучке регулювання величини подачі та швидкості різання в процесі механі ...

... званого середнього учня; об'єкти мають бути такими, щоб їх міг зробити кожний. По-друге, введення школярів до основ обробки матеріалів має здійснюватися через фронтальну форму організації праці, оскільки, проведення вступних, поточних та заключних інструктажів, аналіз і оцінювання трудових дій п'ятикласників, впровадження елементів само- та взаємоконтролю будуть ефективними саме при такій органі ...

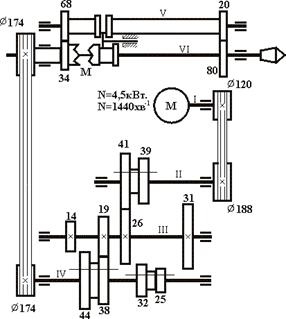

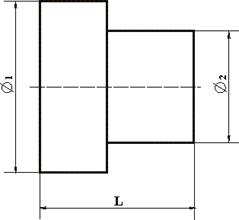

... або А3. Розробити маршрутний технологічний процес виготовлення деталі з вибором заготовки відповідно до заданого креслення і виду виробництва. Вибрати типи верстатів, інструменти і пристрої для виготовлення деталі. Розрахувати режими різання для однієї операції. Матеріал заготовки: сталь 45, виробництво дрібносерійне. Вибір заготовки Так як виробництво дрібносерійне, то економічно вигідно ...

... і випадків зміна кінематичної схеми викликало ускладнення як самої схеми, так і конструкції машини. Отримуваний невеликий техніко-економічний ефект не оправдовував ускладнення конструкції і подорожання ремонту. Не оправдавши себе конструкції дробарок, не дивлячись на значне поширення (наприклад, дробарки типу «Додж» і дробарки з кулачковим механізмом), постійно витіснялись більш раціональними ...

0 комментариев