Навигация

Описание объекта управления

1. Описание объекта управления

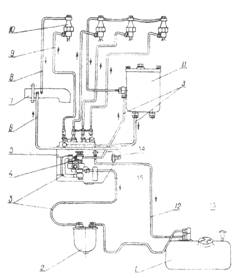

Масляная система предназначена для снабжения маслом системы регулирования и подшипников турбоагрегата.

В системе регулирования и системе смазки применяется турбинные масла марки: Тп-22 по ГОСТ 9972-74, ТП-22С по ТУ 38.10182I-83 (с вязкостью 22сСт при 500С). При эксплуатации этих масел руководствоваться инструкцией по эксплуатации турбинных масел ТИ 34-70-33-84.

Ёмкость масляной системы, включая маслопроводы, составляет около 16 м3.

Масляный бак, общий для системы смазки и системы регулирования, имеет ёмкость 14м3 (до верхнего предельного уровня). Бак снабжён указателем уровня масла и сигнализатором перепада уровня масла на сетчатых фильтрах.

Указатель уровня имеет контакты для подачи световых сигналов при минимальном и максимальном уровнях масла в баке. В масляном баке установлено два ряда сетчатых фильтров.

На масляном баке установлен фильтр тонкой очистки масла от механических примесей. Фильтрация производится пропуском масла через хлопчатобумажную ткань «фильтр-бельтинг». Масло постоянно поступает к фильтру из напорного маслопровода системы смазки до маслоохладителей и после фильтра сливается в грязный отсек маслобака. Производительность фильтра 7,0 м3/час.

Для обеспечения постоянной фильтрации масла на остановленной турбине предусмотрен шестеренчатый масляный насос типа Ш-40-4-18/4-1 по ТУ26-06-1087-84, задающий постоянную циркуляцию масла через фильтр тонкой очистки с расходом 18 м3/час.

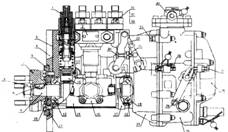

Во время работы турбины снабжением маслом системы смазки и системы регулирования обеспечивается центробежным масляным насосом (главным масляным насосом - ГМН), установленным в корпусе переднего подшипника. Вращение насоса производится от вала турбины (РВД), с которым насос соединён зубчатой муфтой, Муфта допускает осевые перемещения РВД при относительном удлинении или укорочении ротора.

Производительность ГМН при частоте вращения ротора турбоагрегата (РТ) 3000 об/мин составляет примерно 4000 литров в минуту при давлении 1,956 Мпа.

Подача масла в систему смазки подшипников осуществляется с помощью двух инжекторов, питаемых силовым маслом с давлением 1,96 Мпа и включенных последовательно по инвертируемому маслу. Первый инжектор обеспечивает на всасывание ГМН подпор с давлением 0,1 Мпа. Второй инжектор подает масло в систему смазки и обеспечивает давление до маслоохладителей около 0,3 Мпа.

Давление масла после маслоохладителей на уровне оси подшипников 0,1 Мпа поддерживается редукционным клапаном.

Для обеспечения маслом турбоагрегата в период пуска и остановки масляная система имеет пусковой электронасос с двигателем переменного тока на 16,6 с-1 (1000 об/мин) – (пусковой масло насос - ПНМ). Этот же масляный насос обеспечивается электродвигателем переменног7о тока на 25 с-1 (1500 об/мин). На этих оборотах ПМН создает в системе регулирования давление 4,0 Мпа, что необходимо ля гидравлического испытания системы регулирования после монтажа или ревизии.

Система смазки имеет резервный маслонасос смазки с электродвигателем переменного тока и аварийный маслонасос с ЭД постоянного тока.

Для отсоса поров масла из бака установлен вентилятор - эксгаустер.

Турбоустановка имеет два маслоохладителя (МО) с поверхностью охлаждения 225 м2 и номинальным расходом масла через каждый МО 165 т/ч. Один МО резервный. Номинальный расход охлаждающей воды через каждый охладитель 150 м3/ч.

Гидравлическое сопротивление МО по маслу - 20 кПа по воде – 20,1 кПа.

Маслоохладители конструкции ПО ЛМЗ герметичные, с трубами, из коррозионно-стойкой стали, которые привариваются к трубным доскам. Конструкция МО обеспечивает плотность и исключает при нормальной эксплуатации возможность попадания масла в воду и наоборот (при этом давление воды больше давления масла).

Рекомендуемая разность давлений между водой и маслом должна быть минимальной.

Система смазки турбины снабжена шестью реле падения давления масла в системе смазки до II предела. Два РПДС используются в схеме защиты, один для включения ЭД аварийного маслонасоса и один для отключения ВПУ.

В защите участвуют одно РПДС с уставкой I предел и два РПДС с уставкой II предел. Срабатывание защиты по давлению масла происходит при условии срабатывания не менее двух РПДС (схема «2 из 3-х).

РПДС, участвующие в схеме защиты, объединены в одну группу, остальные во вторую. Каждая группа имеет самостоятельный подвод напорного масла и вентиль для снижения давления масла в РПДС при испытании.

Маслопроводы турбины снабжаются арматурой, необходимой для нормального её обслуживания, на трубопроводах слива из каждого подшипника имеется смотровое окно.

Основные технические данные МП-165-150-I

Расход масла 165 м3/ч

Расход воды 150 м3/ч

Поверхность охлаждения 225 м2

Число ходов масла 4

Число ходов воды 2

Начальная температура масла 550С

Конечная температура масла 440С

Максимальная температура масла на входе 650С

Начальная температура воды 330С

Конечная температура воды 390С

Максимальная температура воды на входе 370С

Скорость масла (между ребрами труб) 0,33м/с

Скорость воды (в трубах) 2,06м/с

Гидравлическое сопротивление:

- по маслу 20кПа

- по воде 20,1кПа

Максимальное рабочее давление:

- масла 0,5Мпа

- воды 0,5МПа

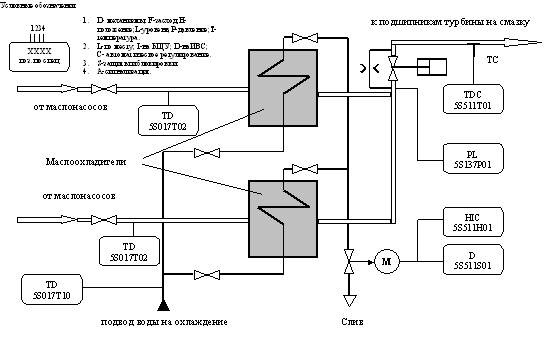

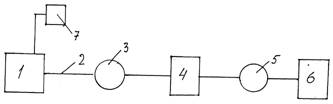

Функциональная схема системы регулирования температуры смазочного масла приведена на рис. 9. Она содержит два маслоохладителя параллельно подключенных к охлаждающей воде и охлаждаемому маслу. Охлажденное до нужной температуры масло подается в общий трубопровод, где происходит измерение его температуры с помощью термометра сопротивления. ТС. Измерительный сигнал от термометра сопротивлений поступает в регулирующий контроллер, где происходит его сравнение с заданной уставкой. При отклонении температуры масла от заданной контроллер вырабатывает сигнал управления, поступающий на исполнительный механизм М типа МЭО. Исполнительный механизм воздействует не задвижку изменяя расход охлаждающей воды, обеспечивая тем самым стабилизацию температуры масла.

Рис. 1.1. Функциональная схема регулирования температуры масла.

2. Характеристики временных трендов и их оценивание

Внешние воздействия на объект управления могут быть полезными (управляющими сигналами u) и помехами (возмущающими воздействиями f). Управляющие сигналы, вырабатываемые устройством управления, являются полностью наблюдаемыми. Возмущающие воздействия, в отличие от них, как правило, ненаблюдаемые и случайные сигналы. В результате выходные переменные объекта y(t) определяются не только входными сигналами x(t), но и ненаблюдаемыми и неуправляемыми воздействиями (помехами), что вызывает неконтролируемые отклонения выходных переменных от заданных значений. При повторения процессов управления, происходящих в системе, выходные переменные могут иметь различные значения при одних и тех же значениях времени отсчитываемых от начала процесса. Выходная величина объекта при каждом повторном цикле управления, в этом случае, представляет собой реализацию одного и того же случайного процесса управления.

Таким образом, под действием ненаблюдаемых, неуправляемых и случайных внешних воздействий наблюдаемые переменные объекта также становятся случайными сигналами, являющимися реализациями случайного процесса управления. Для количественной оценки и сравнения различных случайных сигналов используют различные характеристики этих сигналов, представляющие собой абстрактные математические понятия, которые существуют объективно, но не могут быть измерены или определены в строгом смысле слова.

К таким характеристикам относятся

1. Функция распределения вероятностей случайного процесса, или интегральная функция распределения. F(y,t), Функция распределения вероятностей, это вероятность того, что случайный процесс x(t) в момент времени t принимает значения меньше у

![]() . (2.1)

. (2.1)

2. Плотность вероятностей, или дифференциальное распределение (распределение) w(x,t).

, (2.2)

, (2.2)

откуда  . (2.3)

. (2.3)

Похожие работы

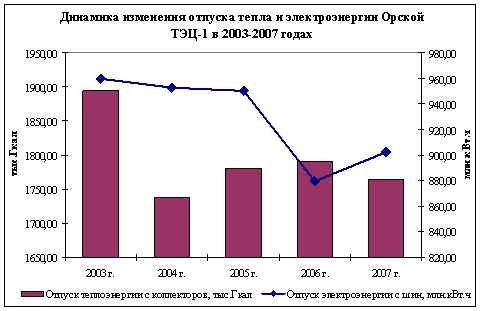

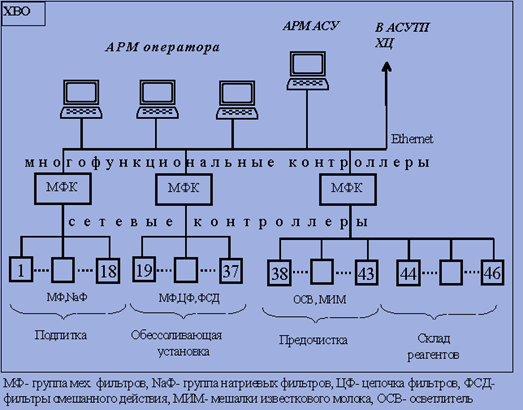

... функционирующий элемент технологического оборудования: механический фильтр, осветлитель, цепочку фильтров блока обессоливания, группу баков и насосов и т.п. 3. Технологическая схема приготовления топлива В котлах Орской ТЭЦ-1 сжигается природный газ, представляющий собой механические смеси различных газов.Состав газа ( в %)а) метан - 97,37б) ...

... VS 24 ат.д.о и после задвижки, медленно открыть ее полностью, также медленно полностью открыть отсечную задвижку VB после турбины. 1.14. Параллельно с началом прогрева турбины включить в работу конденсаторы осевшего пара для чего: - прогреть п/провод до эжектора; - включить по воде конденсатор осевшего пара; - включить в работу эжектор и создать давление в линии отсоса пара уплотнений 0,3 ...

... состава, введенным согласно закону «О городском пассажирском транспорте», договорных отношений между местными властями и транспортными предприятиями. 3. РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ НА ГОРОДСКОМ ЭЛЕКТРИЧЕСКОМ ТРАНСПОРТЕ 3.1. Регенерация масел Установки для регенерации отработанных масел и схемы технологического процесса Проводимые исследования кафедрой городского электрического транспорта ( ...

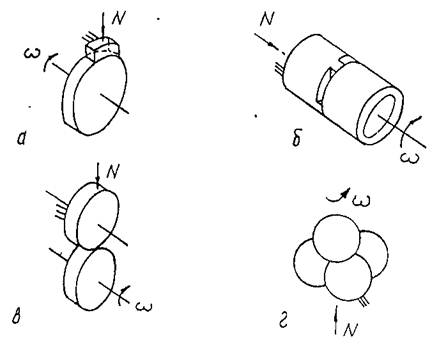

... , что в условиях повышенных требований к защите окружающей среды и расходу топлива дизели остаются наиболее перспективными двигателями. В настоящее время в ФРГ на 14 % автомобилей установлены дизели, во Франции — на каждом третьем автомобиле, а в Австрии — на каждом втором. 2. Система питания автомобиля ПАЗ 4230 2.1 Описание конструкции, принципа работы системы и основных элементов. ...

0 комментариев