Навигация

Расчет червячной передачи

2. Расчет червячной передачи

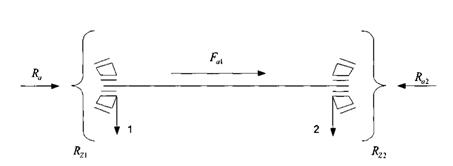

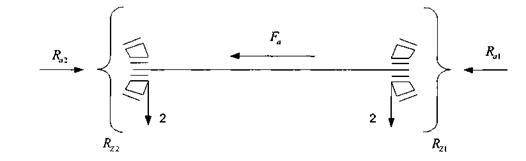

2.1 Выбор материалов червяка и червячного колесаДля изготовления червяков применяют углеродистые и легированные стали. Выбор марки стали зависит от назначаемой термообработки червяка и его габаритов. Материалы, применяемые для червячных колёс, по убыванию их антизадирных и антифрикционных свойств можно разделить на три группы: группа I – высокооловянистые (10¸12%) бронзы, группа II – безоловянистые бронзы и латуни, группа III – мягкие серые чугуны. Ожидаемое значение скорости скольжения при выборе материалов I и II групп определяют по зависимости:

![]() , м/с

, м/с

где n1 – число оборотов червяка, об/минимальный; Т2 – крутящий момент на валу червячного колеса, Н´м.

![]() =4,97 м/с

=4,97 м/с![]()

По таблице 4.2.16 из [1] с учетом V`s выбираем II группы материал венца червячного колеса: БР010Н1Ф1, отливка центробежная.

Механические характеристики материалов червячной передачи

| Элемент передачи | Марка материала | Способ отливки | sв | sτ |

| H/мм2 | ||||

| Червяк | сталь 45 с закалкой менее 350 HB и последующим шлифованием | - | 570 | 290 |

| Колесо | БрО10Н1Ф1 | отливка центробежная | 285 | 165 |

2.2 Определение допускаемых напряжений при расчёте на выносливость

В червячной паре менее прочным элементом является червячное колесо, прочность зубьев которого определяет их контактную выносливость и износостойкость. Критерием этой прочности является контактное напряжение. Витки червяка, изготовленного из стали, значительно прочнее бронзовых или чугунных зубьев колеса, поэтому витки червяка на прочность не рассчитывают.

Находим циклическую долговечность передачи

![]()

или NΣ= 573ω2Lh,

где п2 – частота вращения колеса, мин-1;

![]() – угловая скорость колеса, с-1;

– угловая скорость колеса, с-1;

Lh – ресурс редуктора, ч.

NΣ= 573.24,379.7500=104768752,5

Определяют допускаемые контактные напряжения (МПа) для зубьев колес, изготовленных из оловянистых бронз, из условия обеспечения контактной выносливости материала:

σHP= σHlimZN,

где ![]() – предел контактной выносливости поверхностей зубьев, определяемый по табл. 5.1 в зависимости от материала, способа отливки и твердости поверхности витков червяка;

– предел контактной выносливости поверхностей зубьев, определяемый по табл. 5.1 в зависимости от материала, способа отливки и твердости поверхности витков червяка;

ZN – коэффициент долговечности:

ZN= ![]() .

.

![]()

Значение ZNне должно превышать 1,15 для безоловянных бронз и латуней. Условие выполняется.

Для оловянистых бронз предельное значение напряжений определяют из выражения:

![]()

σHP= 260.0,745=193,7

Задаются предварительным значением коэффициента расчетной нагрузки Кн= 1,1–1,4. Меньшие значения принимают для передач при постоянной нагрузке, большие – для высокоскоростных передач и переменной нагрузки.

2.3 Определение допускаемых изгибающих напряжений [s]F, Н/мм2.

[s]F = KFL*(0,08* sв +0,25*sτ),

![]()

где KFL – коэффициент долговечности,

где N – число циклов нагружения зубьев червячного колеса

KFL = .

.

[s]F =0,596. (0,08.285+0,25.165)=38,1 Н/мм2

Значения [s]Нmax и [s]Fmax для II группы материала:[s]Нmax= 2.sт=2.165=330 МПа

[s]Fmax= 0,8.sв=0,8.285=228 МПа

2.4 Выбор числа заходов червяка и числа зубьев колесаЧисло заходов червяка z1 рекомендуется принимать в зависимости от передаточного числа, найденного при разбивке по ступеням.

При этом z2min³26, z2max£125.

Число витков червяка Z1 принимаем в зависимости от передаточного числа при U = 12,5 принимаем Z1 = 4.

Число зубьев червячного колеса

Z2 = Z1.U = 4.12,5 = 50

Принимаем предварительно коэффициент диаметра червяка q = 10;

Похожие работы

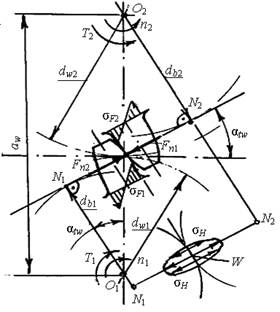

... : [σ]F = [σ]F0 KFL,(4.5) Коэффициент долговечности: KFL= (4.6) Здесь NFL=25×107, тогда KFL=0,815, а [σ]F =0,815×0,22×215=38,5 МПа. 4 ПРОЕКТИРОВАНИЕ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ 4.1 Определение межосевого расстояния Межосевое расстояние рассчитывается по формуле (5.1) аω ≥ 610, (5.1) где аω - межосевое расстояние, мм; Т2 - крутящий ...

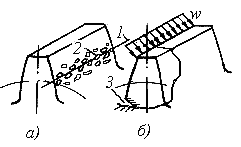

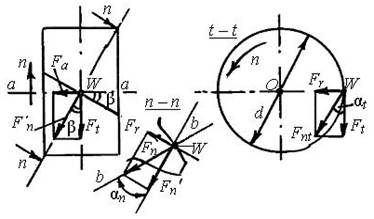

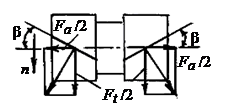

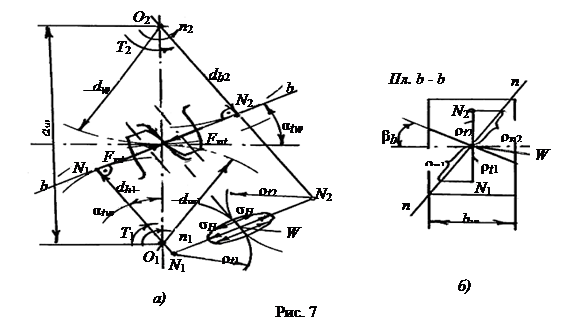

... колес нарезают тем же инструментом, что и прямые, установленным относительно заготовки под углом β. Расчет на прочность принято вести для прямозубой передачи. Для этого все зубчатые и червячные передачи приводятся к эквивалентным прямозубым цилиндрическим. Эквивалентные параметры косозубого цилиндрического колеса (приведение рассматривалось в курсе "Теория машин и механизмов"): делительный ...

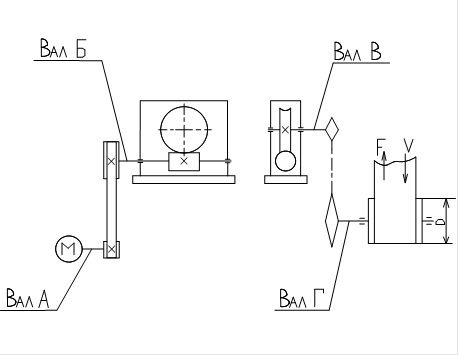

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

... …….…………………………………………………………..7 5. Последовательность проектного расчета закрытых конических прямозубых передач……………………………………………………….20 6. Последовательность проектного расчета червячных передач...……..24 Библиографический список……………………………………………….31 1. Цель и задачи курсового проектирования Курсовое проектирование является заключительным этапом в изучении общеинженерных курсов «Прикладная ...

0 комментариев