Навигация

Подбор шпонок и проверочный расчет шпоночного соединения

9. Подбор шпонок и проверочный расчет шпоночного соединения

Для выходного конца быстроходного вала

Для выходного конца быстроходного вала d1вых =40 (мм), передающего вращающий момент Т1=36,92 (Н.м).

По табл. 4.1 [№4 с. 78] выбираем призматическую шпонку со скругленными концами (исполнение А):

b=12 (мм) – ширина шпонки,

h=8 (мм) – высота шпонки,

t1=5 (мм) – глубина паза на валу,

t2=3,3 (мм) – глубина паза на муфте.

Радиус закругления пазов 0,3<r<0,5 (мм) (интерполяция)

Учитывая длину вала и предполагаемую длину ступицы муфты Lст=60 (мм), принимаем по СТ СЭВ 189 – 75 [№4 с. 78] длину шпонки ![]() (мм).

(мм).

Расчетная длина шпонки ![]() [№3 с. 55]

[№3 с. 55]

![]() (мм)

(мм)

Принимая материал шпонки сталь 45 с пределом текучести ![]() [№3 с. 57], а допускаемый коэффициент запаса прочности [s]=2,3 (нагрузка постоянная нереверсивная) [№3 с. 56],

[№3 с. 57], а допускаемый коэффициент запаса прочности [s]=2,3 (нагрузка постоянная нереверсивная) [№3 с. 56],

определим допускаемое напряжение ![]() [№3 с. 57],

[№3 с. 57],

![]() (МПа)

(МПа)

Проверим соединение на смятие:

![]() [№3 с. 56],

[№3 с. 56],

![]() (МПа).

(МПа).

Т.к. ![]() – прочность шпоночного соединения обеспечена.

– прочность шпоночного соединения обеспечена.

Напряжение среза ![]() [№3 с. 55], где

[№3 с. 55], где ![]() – площадь среза шпонки:

– площадь среза шпонки: ![]()

![]() (МПа)

(МПа)

Т.к. ![]() [№3 с. 57] – прочность шпоночного соединения обеспечена.

[№3 с. 57] – прочность шпоночного соединения обеспечена.

Для вала под ступицу червячного колеса

d2Ш =45 (мм), передающего вращающий момент Т2=342,6 (Н.м), ![]() (мм).

(мм).

По табл. 4.1 [№4 с. 78] выбираем призматическую шпонку со скругленными концами (исполнение А):

b=12 (мм) – ширина шпонки,

h=8 (мм) – высота шпонки,

t1=5 (мм) – глубина паза на валу,

t2=3,3 (мм) – глубина паза на муфте.

Радиус закругления пазов 0,3<r<0,5 (мм) (интерполяция)

Учитывая длину вала и длину ступицы, принимаем по СТ СЭВ 189 – 75 [№4 с. 78] длину шпонки ![]() (мм).

(мм).

Расчетная длина шпонки ![]() [№3 с. 55]

[№3 с. 55]

![]() (мм)

(мм)

Принимая материал шпонки сталь 45 с пределом текучести ![]() [№3 с. 57], а допускаемый коэффициент запаса прочности [s]=2,3 (нагрузка постоянная нереверсивная) [№3 с. 56], определим допускаемое напряжение

[№3 с. 57], а допускаемый коэффициент запаса прочности [s]=2,3 (нагрузка постоянная нереверсивная) [№3 с. 56], определим допускаемое напряжение

![]() [№3 с. 57],

[№3 с. 57],

![]() (МПа)

(МПа)

Проверим соединение на смятие:

![]() [№3 с. 56],

[№3 с. 56],

![]() (МПа).

(МПа).

Т.к. ![]() – условие выполняется.

– условие выполняется.

Напряжение среза ![]() [№3 с. 55], где

[№3 с. 55], где ![]() – площадь среза шпонки:

– площадь среза шпонки: ![]()

![]() (МПа)

(МПа)

Т.к. ![]() [№3 с. 57] – прочность шпоночного соединения обеспечена.

[№3 с. 57] – прочность шпоночного соединения обеспечена.

Для выходного конца тихоходного вала d2вых =34 (мм), передающего вращающий момент Т2=342,6 (Н*м).

По табл. 4.1 [№4 с. 78] выбираем призматическую шпонку со скругленными концами (исполнение А):

b=10 (мм) – ширина шпонки,

h=8 (мм) – высота шпонки,

t1=5 (мм) – глубина паза на валу,

t2=3,3 (мм) – глубина паза на муфте.

Радиус закругления пазов 0,3<r<0,5 (мм) (интерполяция)

Учитывая длину вала и длину ступицы звёздочки Lст=60 (мм), принимаем по СТ СЭВ 189 – 75 [№4 с. 78] длину шпонки ![]() (мм).

(мм).

Расчетная длина шпонки ![]() [№3 с. 55]

[№3 с. 55]

![]() (мм)

(мм)

![]() (МПа).

(МПа).

Т.к. ![]() – условие выполняется.

– условие выполняется.

![]()

![]() (МПа)

(МПа)

Т.к. ![]() – прочность шпоночного соединения обеспечена.

– прочность шпоночного соединения обеспечена.

10. Вычерчивание редуктора

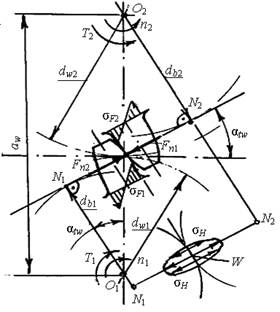

Компоновка узла червячного колеса

1. Определяем все конструктивные размеры зубчатого венца и ступицы колеса и наносим их на чертеж.

2. Вычерчиваем подшипники вала колеса.

3. Определяем размеры подшипниковых гнезд, крышек подшипников, уплотнений и наносим эти детали на чертеж.

4. Определяем толщину поясов, высоту бобышек для шпилек и проводим наружный контур корпуса.

Форму и размеры основания корпуса определяем конструктивно в зависимости от положения редуктора и способа его крепления к фундаменту.

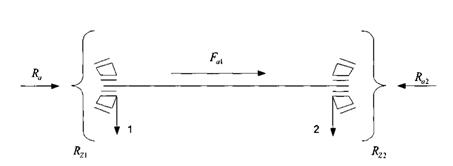

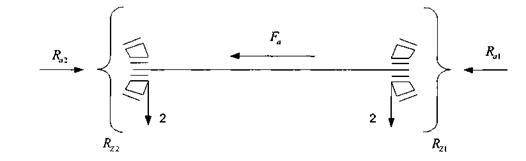

Компоновка узла червячного вала

1. Размещаем подшипники в соответствии с выбранным расстоянием между ними.

2. Определяем размеры гнезд под подшипники, крышек подшипников и уплотнений и все эти детали наносим на чертеж.

3. Обводим внутренний контур корпуса.

4. Проводим наружный контур корпуса на проекции.

11. Смазка зацепления и подшипников

1. Зацепление смазывается окунанием червячного колеса в масляную ванну. Глубина окунания – 1/3 радиуса колеса [№6 с. 349].

При скорости скольжения ![]() (м/сек) по табл. 10.9 [№1 с. 253] рекомендуемая вязкость масла

(м/сек) по табл. 10.9 [№1 с. 253] рекомендуемая вязкость масла ![]() .

.

По табл. 10.10 [№1 с. 254] выбираем масло автотракторное И-20.

2. Смазка подшипников – консистентная и масляным туманом, образующимся в процессе работы. Для конических роликоподшипников при рабочей температуре < 110° С по табл. 11.11 [№1 с. 277] выбираем смазку ЦИАТИМ-201.

12. Тепловой расчёт червячного редуктора

Поверхность охлаждения корпуса редуктора определяется по зависимости:

![]() , м2

, м2

где аw в м.

Температура масляной ванны в редукторе при естественной конвекции воздуха:

![]()

![]()

где N1 – мощность на валу червяка, кВт;

Кт=9¸17 – коэффициент теплоотдачи (большие значения для хороших условий охлаждения), Вт/м2;

tраб – температура корпуса редуктора при установившемся режиме работы;

t0=20° – температура окружающего воздуха;

y=0,25¸0,3 – коэффициент, учитывающий отвод тепла от корпуса в металлическую раму или плиту (при установке редуктора на бетонном или кирпичном фундаменте y=0). Принимаем y=0,25;

[t]раб=95°С – максимально допустимая температура нагрева масла в масляной ванне редуктора;

tм < [tм], следовательно, редуктор специально охлаждать не надо.

13. Выбор посадок и расчет полей допусков

Посадки назначаем в соответствии с указаниями, данными в таблице [10,13/1]

Определяем предельное отклонение, предельные размеры, допуск, предельные зазоры или натяги, допуск посадки.

Посадка червячного колеса на вал ![]() Ø45 мм по ГОСТ 25347–82

Ø45 мм по ГОСТ 25347–82

1. Посадка в системе отверстия, вид посадки с натягом.

2. Номинальный размер D = 45 мм.

3. Детали соединения

отверстие. Ø45Н7, квалитет 7

вал Ø45 р6, квалитет 6

Посадка звёздочки цепной передачи на вал редуктора ![]() Ø34 мм по ГОСТ 25347–82

Ø34 мм по ГОСТ 25347–82

1. Посадка в системе отверстия, вид посадки переходная.

2. Номинальный размер D = 35 мм.

3. Детали соединения

отверстие. Ø35Н7, квалитет 7

вал Ø35 n6, квалитет 6

Посадка бронзового венца на чугунный центр ![]()

Шейки валов под подшипники выполняем с отклонением вала к6.

Отклонения отверстий в корпусе под наружный кольца по Н7.

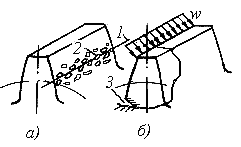

14. Сборка и разборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и подшипники, предварительно нагретые в масле до 80–100 оС;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, сальники и устанавливают шарикоподшипники, предварительно нагретые в масле.

Сперва вкладывают вал червяка, затем устанавливают вал с червячным колесом.

После этого на ведомый вал надевают распорное кольцо, в подшивные камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец тихоходного вала в шпоночную канавку закладывают шпонку, устанавливают звёздочку цепной передачи и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслоспускного отверстия с прокладкой.

Контроль масла осуществляется щупом с рисками максимального и минимального уровня масла.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Разборка редуктора проводится в обратной последовательности.

Список используемых источников

1. Детали машин. Проектирование: учебное пособие \ Л.В. Курмаз, А.Т. Скойбеда – 2-е изд., испр. и доп. – Мн.: УП «Технопринт», 2002 – 202 с

2. Курсовое проектирование деталей машин: Учебное пособие./ С.А. Чернавский, К.Н. Боков – 2-е изд. перераб. и дополн. – М., 1988 г. – 416 с.

3. Гузенков П.Г. Детали машин. М.:1986.

4. Иванов М.Н. Детали машин. М., 1984

5. Шейнблит А.Е. Курсовое проектирование деталей машин / А.Е. Шейнблит. – М., 1191. – 432 с.

Похожие работы

... : [σ]F = [σ]F0 KFL,(4.5) Коэффициент долговечности: KFL= (4.6) Здесь NFL=25×107, тогда KFL=0,815, а [σ]F =0,815×0,22×215=38,5 МПа. 4 ПРОЕКТИРОВАНИЕ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ 4.1 Определение межосевого расстояния Межосевое расстояние рассчитывается по формуле (5.1) аω ≥ 610, (5.1) где аω - межосевое расстояние, мм; Т2 - крутящий ...

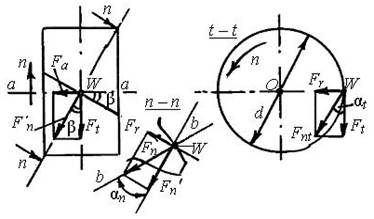

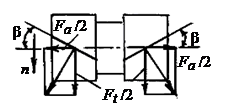

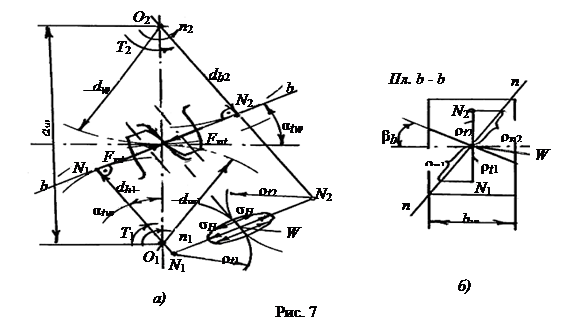

... колес нарезают тем же инструментом, что и прямые, установленным относительно заготовки под углом β. Расчет на прочность принято вести для прямозубой передачи. Для этого все зубчатые и червячные передачи приводятся к эквивалентным прямозубым цилиндрическим. Эквивалентные параметры косозубого цилиндрического колеса (приведение рассматривалось в курсе "Теория машин и механизмов"): делительный ...

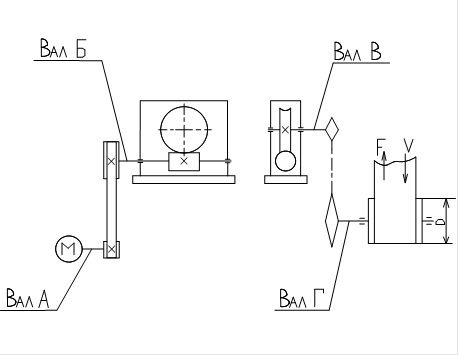

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

... …….…………………………………………………………..7 5. Последовательность проектного расчета закрытых конических прямозубых передач……………………………………………………….20 6. Последовательность проектного расчета червячных передач...……..24 Библиографический список……………………………………………….31 1. Цель и задачи курсового проектирования Курсовое проектирование является заключительным этапом в изучении общеинженерных курсов «Прикладная ...

0 комментариев