Навигация

Проектирование шаблона для контроля профиля резца при его изготовлении

1.7 Проектирование шаблона для контроля профиля резца при его изготовлении

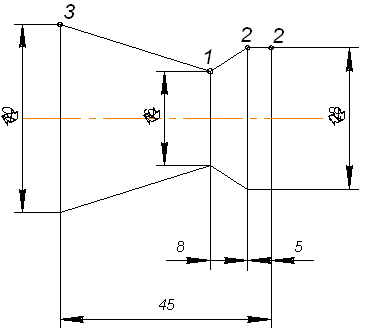

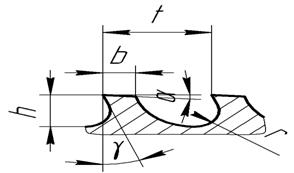

Часто для контроля профиля фасонных резцов в процессе их изготовления применяют шаблоны, которые прикладываются к фасонной задней поверхности резца. По величине просвета судят о точности выполнения профиля резца.

Шаблон имеет те же номинальные размеры профиля, что и фасонный резец, однако допуски на размеры профиля шаблона должны быть в 1,5-2 раза жестче, чем соответствующие допуски резца.

Для контроля шаблона при его эксплуатации, если он работает длительное время применяют контр-шаблон. Его профиль одинаков с профилем резца, но допуски на размеры профиля контр-шаблона должны быть в 1,5-2 раза жестче, чем соответствующие допуски шаблона.

Шаблон и контр-шаблон изготавливают из листового материала толщиной 1-3 мм в зависимости от размеров. Для увеличения износостойкости их закаливают до твердости 56-64 HRC. Мерительные кромки по всему фасонному контуру делают тоньше основной пластины для облегчения обработки точных размеров профиля и удобство контроля резца.

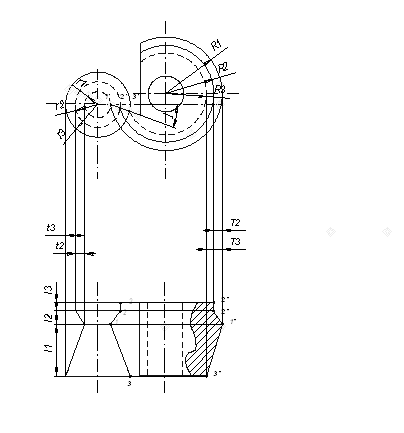

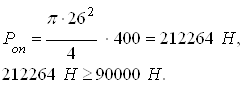

Допуски на размеры шаблона:

r1= 29,3±0,36;

r2=34,72±0,31;

r3=35,78±0,31;

r4= 39,38±0,31;

Допуски на размеры контр-шаблона:

r1= 29,3±0,18;

r2=34,72±0,155;

r3=35,78±0,155;

r4=39,38±0,155;

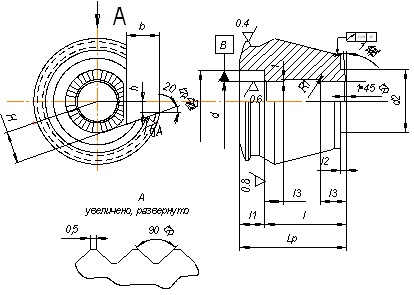

1.8 Проектирование державки фасонного резца

Державки фасонных резцов должны удовлетворять следующим требованиям:

1) Конструкция державки должна быть простой и обеспечивать надежность и жесткость закрепления резца;

2) Необходима быстрая предварительная установка и точная регулировка высоты базовой точки лезвия резца по высоте оси детали;

3) Для державок, предназначенных для различных круглых фасонных резцов с разной высотой оси резца над осью детали (универсальные державки) необходима точная регулировка этой высоты;

4) Для державок, используемых на автоматах, необходима быстрая точная установка базовой точки лезвия резца на высоте оси детали.

5) Для державок всех типов необходимо согласование размеров державки с размерами рабочего пространства и суппорта применяемого станка.

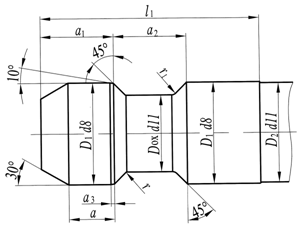

Крепление дискового фасонного резца осуществляется в державке с нониусом. Это крепление позволяет производить настройку резца на станке двумя способами: вращением эксцентричной втулки с фланцем, снабженным отверстиями (можно изменять положение резца по высоте); вращением рифленой опорной шайбы (можно устанавливать режущую кромку дискового резца по оси обрабатываемого изделия).

Державка спроектирована для станка 16К20.

Задание №2

Сконструировать протяжку для обработки выделенной части контура детали

Материал: СЧ52 НВ220

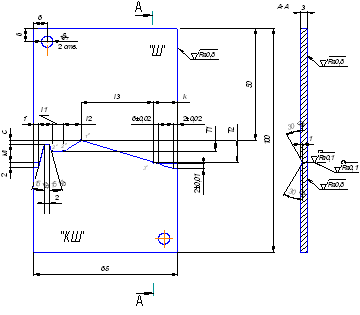

Проектирование шпоночной протяжки.

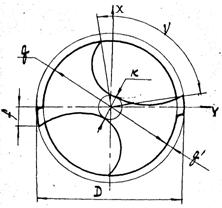

2.1 Выбор типа шпоночной протяжки

Для протягивания шпоночных канавок в цилиндрических отверстиях применяются в основном два типа протяжек: протяжки с плоским телом и протяжки с цилиндрическим телом. Выбираем плоскую шпоночную протяжку. Протяжки с плоским телом имеют форму полосы с прямоугольным сечением, они движутся при работе в прямоугольном пазу направляющей оправки. Задним концом эта оправка вставляется в отверстие переходного или опорного кольца, которое присоединяется к столу протяжного станка. На передний конец оправки вставляется обрабатываемая деталь, внутри отверстия которой должна быть прорезана шпоночная канавка. Промежуточный цилиндрический бурт-фланец является опорной частью оправки.

Протяжки с плоским телом делятся на две разновидности: протяжки с утолщенным телом и протяжки с тонким телом или ленточные. Выбираем протяжку с утолщенным телом, т.к. такие протяжки наиболее жесткие и выдерживают большие нагрузки, чем тонкие протяжки.

2.2 Расчет плоской шпоночной протяжки

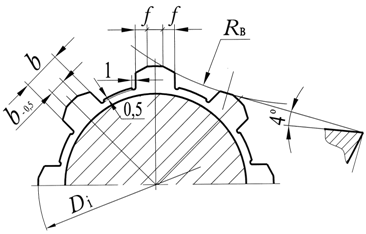

Припуск А на обработку шпоночной протяжкой, а следовательно и суммарный подъем зубцов будет складываться из глубины канавки и величины f0 дуги, соответствующей ширине протягиваемой канавки в. Таким образом:

А=SDh=t’1-D+ f0,

где t’1- расстояние от края отверстия до дна канавки

t’1=29,51мм

D – диаметр отверстия

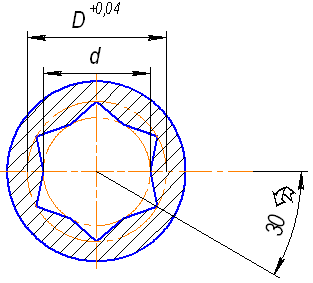

D=26.021мм

Величина f0 определяется по формуле:

f0=0,5(D-ÖD2-в2)=0,5(26,021-Ö26,0212-7,0222)=0,48

А=SDh=29,51-26,021+ 0,48=3.97

Ширина тела протяжки принимается равной:

В=в+(2…6)мм

В=8+(2…6)=10-14мм

Принимаем В=12(-0,006;-0,018)мм

Ширина зубчатой части вп определяется по формуле:

вп=вmax-dв,

где вmax – наибольшая допустимая ширина шпоночного паза на изделии;

dв- Наибольшее разбивание по ширине паза

dв=(0,005…0,010)мм

вп=7,022-0,005=7,017мм.

Подача на зуб: Sz=0.1мм

Шаг зубьев: t=12мм.

Число одновременно работающих зубьев: z1=6

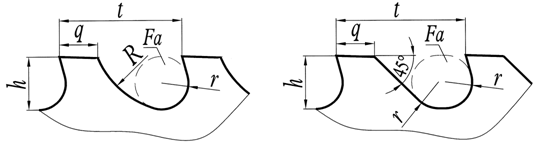

Размеры стружечной канавки:

h0=5мм

r=2,5мм

Fa=19,6мм2

Для упрощения расчетов отношение объемов канавки и стружки может быть заменено отношением площади активной части Fa к площади продольного сечения среза, т. е.

Fa/ Fс= Fa/Sz*L=ph02/4Sz*L>Kmin

Kmin=3,5

Fa/ Fс =19.6/4*0.1*60=3,6>3,5

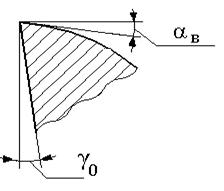

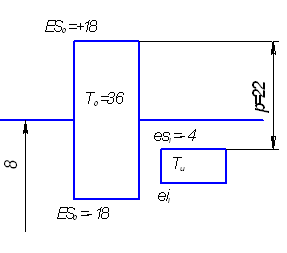

У шпоночных протяжек не следует делать передний угол g больше 150, т.к. в противном случае получается волнистая поверхность из-за того, что протяжка втягивается в обрабатываемый металл, что может привести к перегрузке и поломке протяжки. Принимаем g =150. Задний угол a обычно принимают 2…3º. Допустимые отклонения для передних углов могут быть приняты равными ±1030’, а для задних ±30’. Принимаем a =40.

Высоту зубчатой части h0’ можно считать приблизительно равной

h0’>1.25 h0,

где h0 – глубина стружечных канавок.

При этом необходимо учитывать, чтобы полностью сточенная по высоте протяжка не задевала верхними углами за материал детали, это означает, что высота h0’ должна быть больше глубины стружечной канавки.

h0’=1,25*5=6,25мм

Принимаем h0’=9, что больше t1’-D=3.5

Сила протягивания определяется по следующей формуле:

Р=СрSzxвzmaxkykckи,

где в- ширина шпоночной канавки в мм,

Ср- постоянная, зависящая от обрабатываемого материала и формы протяжки

Ср=202 ,

Sz – подача на зуб или подъем зубцов на сторону в мм

Sz=0,1,

zmax – наибольшее количество одновременно работающих зубьев.

х – показатель степени при Sz

х=0,85

ky, kc, kи – поправочные коэффициенты, характеризующие влияние переднего угла, состава СОЖ, степени износа зубцов протяжки

ky=0,93,

kc=1.34,

kи=1.

Наибольшее количество одновременно работающих зубьев определяется по формуле:

zmax=L/t,

где L – длина протягиваемой поверхности

L=60мм

t – шаг режущих зубцов

t=12.

zmax=60/12=5

Р=202 *0,10,85*7*5*0,93*1,34=1242кг.

Высота протяжки по первому зубцу h1 должна удовлетворять следующему условию:

h1>P/B[s]+h0’,

h1>1242/12*20+9=14.

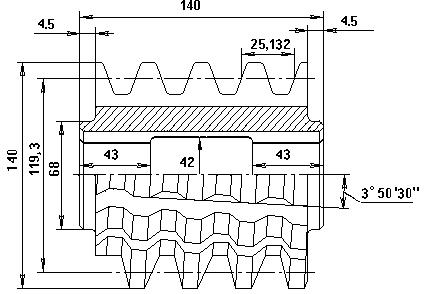

Принимаем h1=18мм.

Высота протяжки по последнему режущему зебу hп и по калибрующим зубцам Нв составляет:

hп = Нв= h1+SD h/

hп = Нв=18+3,97=21,97мм

Количество режущих зубцов определяется по формуле:

zp=SD h/Sz+(1…2)мм

zp=3,97/0,1+2=41,7

Принимаем zp=42

Длина режущей части l=t* zp

l=12*42=504мм.

Угол бокового поднутрения ji=1030’, переходные кромки высоты 0,3мм с углом 450.

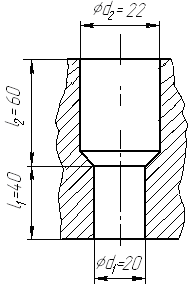

Хвостовик выбираем плоский с размерами Н1=Н2=18мм.

Fx=h1*в1

Fx=18*7=126мм2

Напряжение на растяжение в материале хвостовика

s=Р/ Fx

s=1242/126=9,9кг/мм.

Калибрующая часть:

Высота зубцов Н5=hп=21,97мм,

Количество зубцов zк=5,

Шаг tk=t=12мм,

Длина lк=t(zк+0.5)=12(5+0.5)=60

Стружечная канавка такая же, как у режущих зубцов.

Фаска fk=0.2мм.

Общая длина гладких частей протяжек l определяется суммой длин отдельных элементов:

l= l1- l3+ lс+ lа+ lв+ lн’,

где l1 – длина хвостовика, зависящая от способа крепления и размеров протяжки.

l3 – длина входа патрона в отверстие станка

lс – толщина опорной плиты станка

а – длина выступающей части опорного кольца

lв – длина выступающей части фланца направляющей оправки

lн’ – длина, необходимая для беспрепятственного насаживания изделия.

l=70-0+70+25+8+70+0=243

Принимаем lн’=250мм

Общая длина: L= l+ l5+l6

L=814мм

Глубина паза в направляющей оправке:

Н=h1+f0

Н=18+0.48=18.48

Проверка толщины тела оправки определяется по наибольшему допустимому значению глубины паза Н:

Н<0,5(D+Ö0.5D2-В2)

Н<0,5(26+Ö0.5*262-122)=19,98

|

Похожие работы

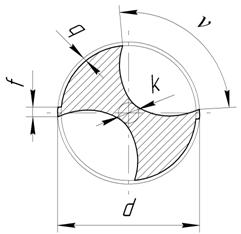

... 55 мм; (6) Определим размеры внутреннего отверстия: l1 = 0,25 LР = 0,25* 55= 13.75мм; (7) l = LР - l1 = 55-13.75 = 41.25 мм; (8) l3 = 0,25 l = 0,25 *41.25= 10.31 мм. (9) Рисунок 2.3 – Резец фасонный круглый Рисунок 1.4-Шаблон и контршаблон 2. Проектирование и расчёт фасонной протяжки Исходные данные: рисунок 14, вариант 3. Размеры обрабатываемого отверстия: d =30 мм, D ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... инструмента в плавающем патроне, так как у отверстия есть погрешность изготовления, а инструмент надо установить по центру. С помощью конического хвостовика, который закрепляет инструмент жестко, это осуществить невозможно. 3 РАСЧЕТ ДОЛБЯКА 3.1 Исходные данные для проектирования долбяка - модуль колес mк=3.75 мм; - профильный угол aк=; - числа зубьев шестерни Z1=25 и колеса Z2=40; ...

... 6. Расчет длины протяжки Выводы Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

0 комментариев