Навигация

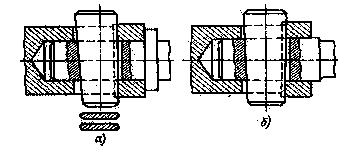

5. Конические соединения

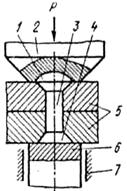

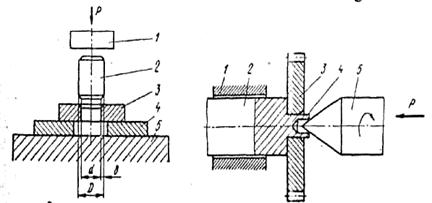

Конические соединения представляют собой разновидность фрикционных соединений, используемых для передачи вращающего момента между деталями с соосными посадочными поверхностями. Обычно такие соединения применяют для закрепления деталей на концах валов.

Натяг и контактные напряжения в конических соединениях (в отличие от цилиндрических соединений) создаются затяжкой.

Уравнение равновесия при равномерном распределении по длине контактных напряжений q и касательных напряжений τf от трения (сцепления) имеет вид

где r1 и r2 - соответственно минимальный и максимальный радиусы конического участка вала в сопряжении.

Если учесть, что dz=dr·ctgα. то после интегрирования и несложных преобразований получим

![]()

где F0 - сила затяжки соединения; dm и l - средний диаметр и длина соединения; α - угол наклона образующей конуса к оси вала; f - коэффициент трения пары вал - ступица.

Из соотношения видно, что с увеличением угла α (конусности) необходимо увеличивать затяжку соединения для сохранения уровня контактных напряжений.

Обычно из технологических соображений применяют небольшую конусность. По ГОСТ 21081-75 конусность

![]()

что соответствует α≈2°52' (d1 и d2 - минимальный и максимальный диаметры вала в соединении). При большей конусности на несущую способность соединений существенное влияние оказывают погрешности углов конуса вала и ступицы (втулки), т. е. в конических соединениях отношение f/tgα<1. При малом угле α можно принять, что диаметр вала d≈dm.

Вращающий момент, передаваемый соединением.

![]()

Откуда требуемая минимальная сила затяжки соединения

![]()

где k=1,3?1,5 - коэффициент запаса сцепления;. fпр - приведенный коэффициент трения,

![]()

Из формулы следует, что на передаваемый вращающий момент влияют сила предварительной затяжки, средний диаметр и состояние поверхностей контакта.

Максимальная сила затяжки устанавливается из условий прочности (подобно максимальному расчетному натягу). Так как конусность невелика, то максимальная сила затяжки (tgα=0,5K=0,05)

![]()

где D – наружный диаметр ступицы (втулки).

Затяжку соединений контролируют динамометрическим ключом или по осевому перемещению ступицы.

В процессе работы возможно ослабление затяжки из-за обмятия поверхностей контакта (особенно в соединении со шпонкой).

Для фиксации осевого положения иногда используют бурты на валах.

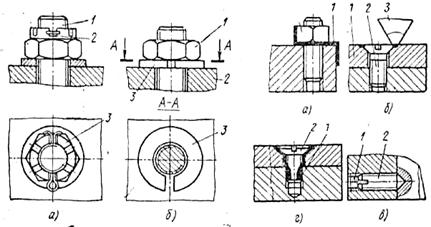

6. Клиновые соединения

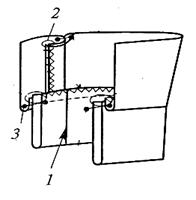

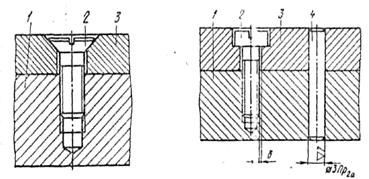

Клиновым называют разъемное соединение, затягиваемое или регулируемое с помощью клина. Типичным примером клинового соединения является соединение стержня со втулкой. Соединение обычно затягивают, забивая клин или перемещая его посредством винта.

Рисунок 6 – Клиновые соединения стержня со втулкой

Достоинства клинового соединения: 1) быстрота сборки и разборки; 2) возмжность создания больших сил затяжки и возможность восприятия больших нагрузок; 3) относительная простота конструкции.

По назначению клиновые соединения разделяют на: 1) силовые, предназначенные для прочного скрепления деталей; 2) установочные, предназначенные для установки и регулирования требуемого взаимного положения деталей.

Силовые соединения применяют для постоянного скрепления при редких разборках в машинах и при частой сборке и разборке в приспособлениях для обработки деталей на станках и в сборных литейных моделях.

Большинство силовых клиновых соединений выполняют с предварительным натягом: клином создается внутренняя сила, действующая и при отсутствии внешней нагрузки. Установочные клиновые соединения обычно выполняют без предварительного натяга с силовым замыканием, преимущественно нагрузкой от сил тяжести.

В клиновых соединениях применяют почти исключительно односкосные клинья. Рабочие поверхности клиньев выполняют цилиндрическими или плоскими с фасками. В крепежных клиновых соединениях уклоны выбирают из условия самоторможения равными 1:100, 1:50, в часто затягиваемых и установочных клиньях - 1:20, 1: 10, 1:4.

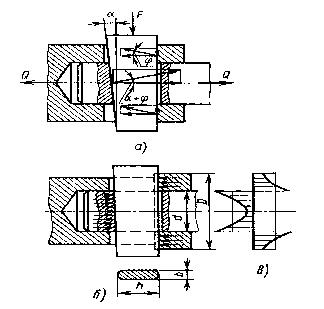

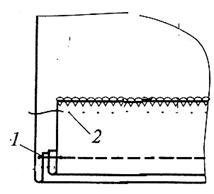

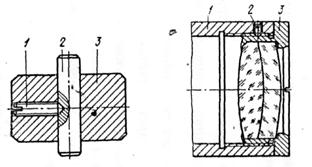

Рисунок 7 – Расчётные схемы клинового соединения

Примерные соотношения размеров клиньев в соединении стержня диаметром d со втулкой:

толщина клина (из условия равнопрочности стержня на растяжение и на смятие клином) b=(0,25?0,3)d; высота сечения клина h≥2,5b.

При забивании и выбивании клина (в соответстивии с рисунком 7), а суммарные силы на рабочих гранях клина наклонены к нормалям на угол трения φ в сторону, обратную перемещению клина. Обозначим силу забивания клина через F, а силу, развиваемую на стержне,- через Q. В установочных клиновых соединениях она равна полезной внешней нагрузке Q=Qвн. В соединениях с предварительным натягом по условию, что после приложения внешней нагрузки в соединении сохраняется натяг, расчетная сила в стержне Q=(1,25?1,5)Qвн. Согласно условию равновесия клина в направлении его оси можно записать F=Q[tg(α+φ)+tgφ].

Сила выбивания клина

![]()

Самоторможение определяется условием, что сила F1 больше или равна нулю. Полагая в предыдущем уравнении F1≥0, получаем

![]() , отсюда α≤2φ.

, отсюда α≤2φ.

Таким образом, угол односкосного клина или сумма углов сторон (угол заострения) двускосного клина должны быть меньше двойного угла трения на рабочих гранях.

Расчетный коэффициент трения обычно принимают равным 0,1; тогда φ≈5°45'. Однако при пластичном смазочном материале и чистых поверхностях коэффициент трения может снижаться до 0,04. Наоборот, при сухих обезжиренных поверхностях коэффициент трения возрастает до 0,2?0,3 и более. В крепежных клиновых соединениях обеспечивается значительный запас самоторможения. При уклонах, меньших 1:25, и постоянной нагрузке нет необходимости в специальных стопорных устройствах, предохраняющих соединения от самопроизвольного ослабления. В остальных случаях клинья специально закрепляют.

При расчёте клина предпологают, что давление по поверхности контакта распределяется равномерно (рисунок 7, б). В действительности распределение давления особенно при больших нагрузках более благоприятно для прочности клина на изгиб (рисунок 7, в).

Дополнительно проверяют поверхность контакта клина и втулки на смятие, хвостовую часть стержня на срез, а также прочность втулки как толстостенной трубы, подверженной внутреннему давлению.

Похожие работы

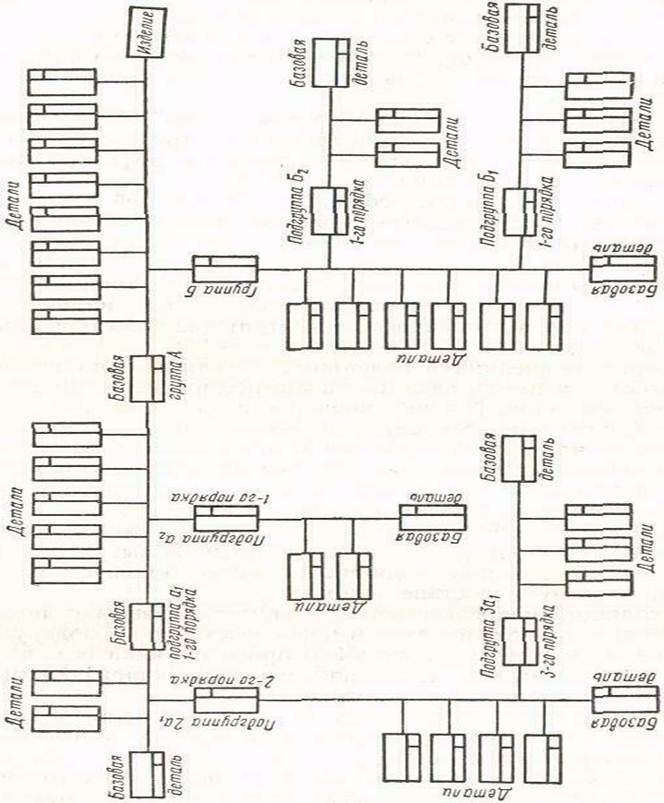

... в освоенный технологический процесс. Это является большим недостатком метода повторных сборок. В тех случаях, когда технология сборки только разработана, но еще не внедрена в производство, анализ технико-экономических характеристик сборочного процесса можно произвести по методу, разработанному доктором техн. наук Н. А. Бородачевым. Для этой цели все операции разработанного технологического ...

... , применением унифицированной технологии, применением параллельной и параллельно-последовательной обработки, максимальной механизацией технологических процессов. Предлагаемые модели женских костюмов имеют одну технологичную конструктивную основу, что дает возможность применить наиболее эффективные методы изготовления одежды, исключить потери рабочего времени при смене моделей в потоке. При ...

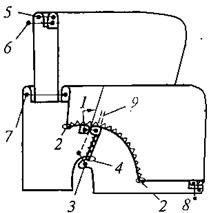

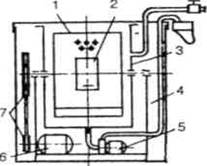

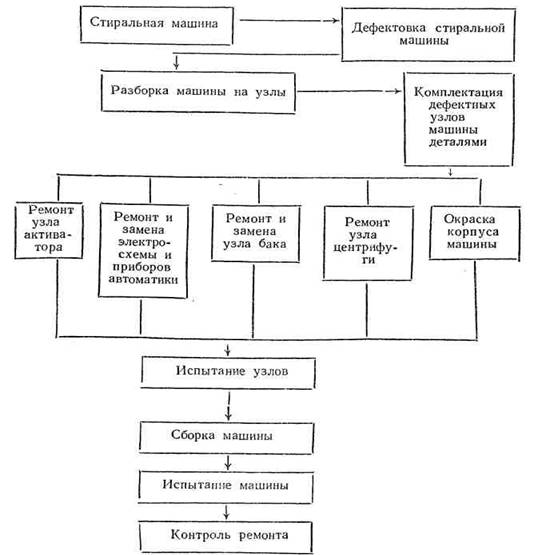

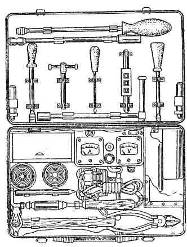

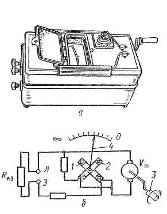

... винта, снять крышку с узлом электропривода, вынуть барабан, удалить белье. Собрать машину в обратной последовательности 2.2 Анализ существующего технологического процесса ремонта стиральных машин барабанного типа Производственным процессом ремонта называется вся совокупность действий, осуществляемых с момента поступления объектов ремонта на завод или в мастерскую до получения полностью ...

... кулачков, маховичков, шкивов на валы и оси с последующей фиксацией их винтами, гайками, штифтами или другими деталями, обеспечивающими жесткое соединение. При изготовлении оптико-механических приборов для соединения зубчатых колес с валами используют шлицевые детали. Шлицы выполняют по наружной поверхности охватываемой детали и по внутренней поверхности охватывающей детали. Форма шлицев бывает ...

0 комментариев