Навигация

11 Штифтовые соединения

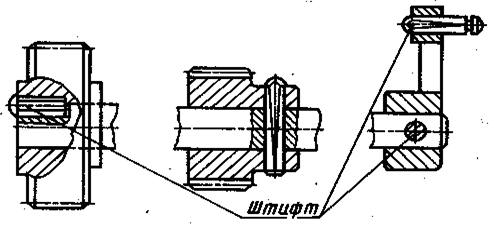

Штифтовые соединения применяют при небольших нагрузках преимущественно в приборостроении. Соединяемые детали сопрягаются при этом по переходным посадкам.

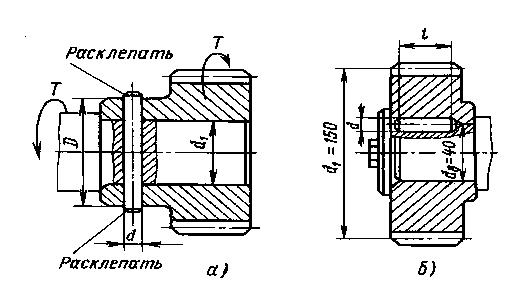

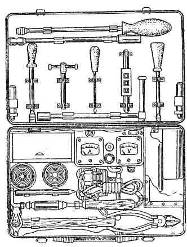

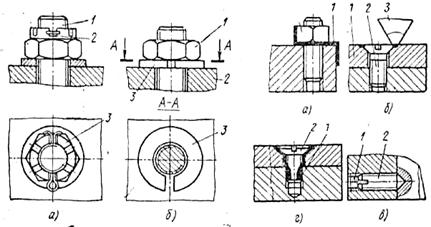

Рисунок 14 – Штифтовые соединения

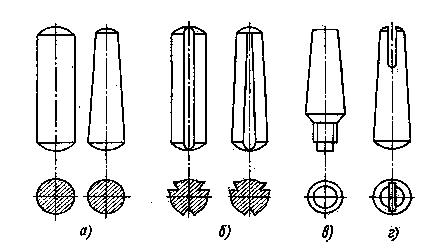

Для исключения выпадения в процессе работы используют штифты: с насеченными канавками, вальцованные, резьбовые. Часто для этих же целей производят разведение концов штифтов.

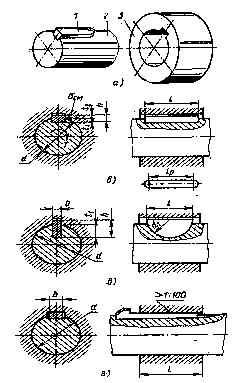

Рисунок 15 – Штифты (а – гладкие, б – с канавками, в – с резьбовым концом, г – разводной конический)

Основные типы штифтов стандартизованы. Их изготовляют из углеродистых сталей 30, 45, 50 и др.

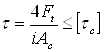

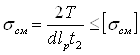

По характеру работы штифтовое соединение подобно заклепочному (работает на срез и смятие). Для расчета соединения используют те же зависимости. Условие прочности при срезе радиального штифта,

а условие прочности по смятию

где Ft - срезающая сила (осевая или окружная); i - число поверхностей среза; Ас=πd2/ 4 - площадь штифта при срезе; Асм=d(D-d1) - площадь поверхности смятия (сжатия); [τc]=70?80 МПа - допускаемое напряжение при срезе; [σсм] =200?300 МПа - допускаемое напряжение при смятии.

Срезающая сила при передаче вращающего момента Ft=2T/d1.

Штифты диаметром d=(0,1?0,15)dв и длиной l=(3?4)dв (dв - диаметр вала) устанавливают по посадке с натягом Н7/r6 в отверстия, совместно просверленные и развернутые при сборке в валу и ступице по стыку посадочных поверхностей.

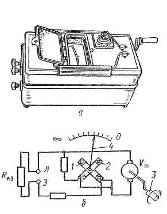

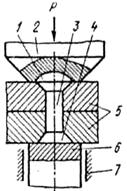

Рисунок 16 – Схемы к расчёту соединений радиальным (а) и осевым (б) штифтами

Многоштифтовые соединения этого типа по прочности близки к шлицевым.

12. Шпоночные соединения

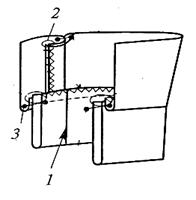

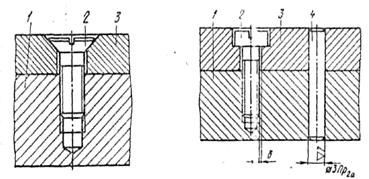

Соединения двух соосных цилиндрических деталей для передачи вращения между ними осуществляется с помощью шпонки 1 (в соответстивии с рисунком 17, а), специальной детали, закладываемой в пазы соединяемых вала 2 и ступицы 3.

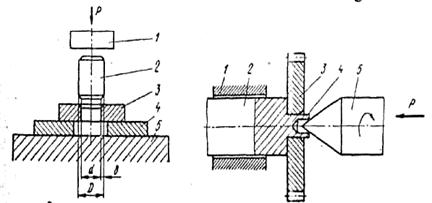

Рисунок 17 – Шпоночные соединения

В машиностроении применяют ненапряженные (без нагрузки) соединения (с помощью призматических и сегментных шпонок (в соответстивии с рисунком 17, б и в), и напряженные соединения (с помощью клиновых шпонок (в соответстивии с рисунком 17, г)). Шпонки этих типов стандартизованы, их размеры выбирают по ГОСТ 23360-78, ГОСТ 24071-80 и ГОСТ 24068-80.

Основные достоинства соединений состоят в простоте конструкции и возможности жесткой фиксации насаживаемой детали в окружном направлении.

Однако соединения трудоемки в изготовлении, требуют ручной пригонки или подбора. Это ограничивает использование соединений в машинах крупносерийного и массового производства. Не рекомендуется применение соединений для быстровращающихся валов ответственного назначения из-за сложности обеспечения концентричной посадки сопрягаемых деталей.

Шпоночные соединения применяют преимущественно в тех случаях, когда посадку с натягом не удается реализовать по условиям прочности или технологическим возможностям.

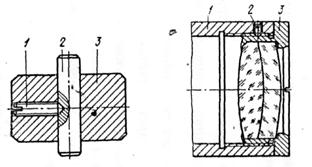

Соединения призматическими шпонками. Применяются в конструкциях наиболее широко, так как просты в изготовлении и имеют сравнительно небольшую глубину врезания в вал.

Шпонки имеют прямоугольное сечение с отношением высоты к ширине от 1 (для валов диаметром до 22 мм) до 0,5 (для валов больших диаметров). Их устанавливают с натягом в пазы валов. Рабочими у шпонок являются боковые узкие грани. В радиальном направлении предусмотрен зазор, В ответственных соединениях сопряжение дна паза с боковыми сторонами выполняют по радиусу для снижения концентрации напряжений. Материал шпонок - чистотянутая сталь 45 или сталь Ст6 с пределом прочности σв =590?750 МПа.

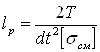

Если принять для упрощения, что напряжения в зоне контакта распределены равномерно, и плечо равнодействующей этих напряжений равно 0,5d (где d - диаметр вала), то средние контактные напряжения (напряжения смятия, вызывающие смятие рабочих граней)

где Т - вращающий момент; lр - рабочая длина шпонки; t2=0,4h - глубина врезания шпонки в ступицу; ![]() - допускаемое напряжение на смятие.

- допускаемое напряжение на смятие.

На практике сечение шпонки подбирают по ГОСТ 23360-78 в зависимости от диаметра вала, а длину l шпонки назначают на 5-10 мм меньше длины ступицы. Затем по формуле (1) оценивают прочность соединения на смятие или вычисляют предельный момент, соответствующий напряжению ![]() .

.

Рабочая длина шпонки lp=l-b может быть определена из очевидного соотношения.

.

.

Проверку прочности шпонок на срез обычно не производят, так как это условие удовлетворяется при использовании стандартных сечений шпонок и рекомендуемых значений ![]() .

.

Если условие прочности не выполняется, то соединение образуют с помощью двух шпонок, установленных под углом 120 или 180°.

Соединения характеризуются существенно неравномерным распределением нагрузки и напряжений как по высоте сечения, так и по длине шпонки. Это вызывает упругопластическое смятие рабочих граней пазов и шпонки, закручивание ее, особенно при наличии зазора между валом и ступицей. Поэтому длину шпоночных соединений ограничивают (l≤1,5d), а посадку зубчатых колес, шкивов, полумуфт и других деталей на валы осуществляют с натягом (посадки Н7/р6; Н7/r6; H7/s7; H7/k6 и т. п.).

В этом случае шпоночные соединения по существу выключаются из работы и оказываются резервными, а шпонки обеспечивают лишь жесткую фиксацию в окружном направлении насаживаемых деталей.

Соединения сегментными шпонками. Сегментные шпонки имеют более глубокую посадку и не перекашиваются под нагрузкой, они не требуют ручной пригонки. Однако глубокий паз существенно ослабляет вал, поэтому сегментные шпонки используют преимущественно для закрепления деталей на малонагруженных участках вала (например, на входных или выходных хвостовиках валов).

Расчет соединений с сегментными шпонками также производят по формуле, принимая t2=h-t1. Допускаемые напряжения смятия ![]() при постоянной нагрузке в соединении стального вала и шпонки из чистотянутой стали (σв=500?600 МПа) в зависимости от материала ступицы можно выбирать следующими: 150-180 МПа - для ступиц из стали; 80-100 МПа - из чугуна и алюминия; 15-25 МПа - из текстолита и древопластика.

при постоянной нагрузке в соединении стального вала и шпонки из чистотянутой стали (σв=500?600 МПа) в зависимости от материала ступицы можно выбирать следующими: 150-180 МПа - для ступиц из стали; 80-100 МПа - из чугуна и алюминия; 15-25 МПа - из текстолита и древопластика.

Большие значения принимают при легком режиме работы (переменная нагрузка не больше 5% от постоянной), а меньшие - при тяжелых условиях эксплуатации (нагрузка знакопеременная с ударами).

Похожие работы

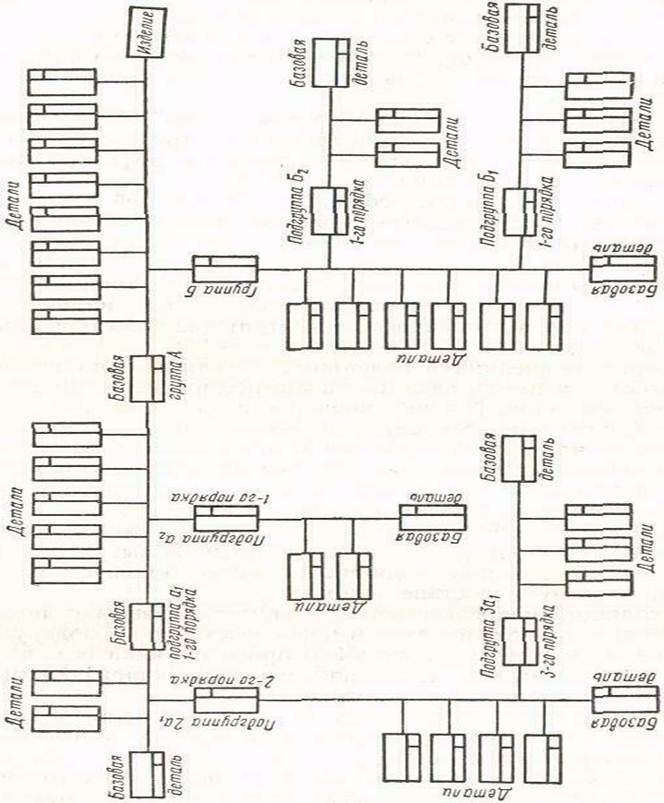

... в освоенный технологический процесс. Это является большим недостатком метода повторных сборок. В тех случаях, когда технология сборки только разработана, но еще не внедрена в производство, анализ технико-экономических характеристик сборочного процесса можно произвести по методу, разработанному доктором техн. наук Н. А. Бородачевым. Для этой цели все операции разработанного технологического ...

... , применением унифицированной технологии, применением параллельной и параллельно-последовательной обработки, максимальной механизацией технологических процессов. Предлагаемые модели женских костюмов имеют одну технологичную конструктивную основу, что дает возможность применить наиболее эффективные методы изготовления одежды, исключить потери рабочего времени при смене моделей в потоке. При ...

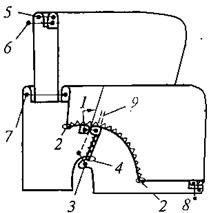

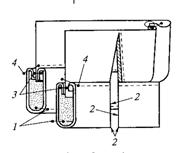

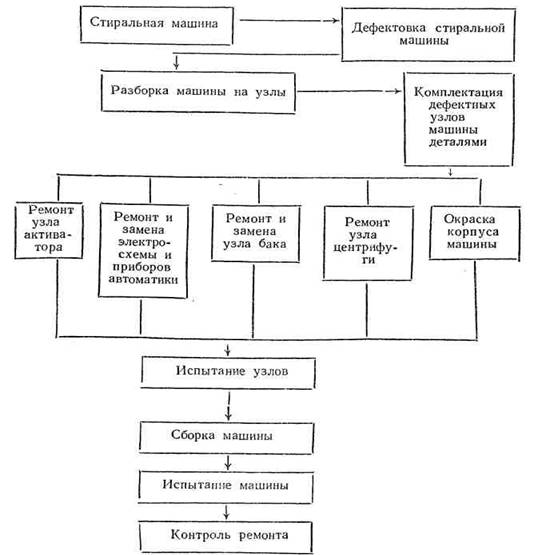

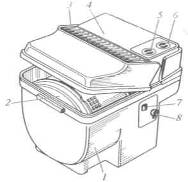

... винта, снять крышку с узлом электропривода, вынуть барабан, удалить белье. Собрать машину в обратной последовательности 2.2 Анализ существующего технологического процесса ремонта стиральных машин барабанного типа Производственным процессом ремонта называется вся совокупность действий, осуществляемых с момента поступления объектов ремонта на завод или в мастерскую до получения полностью ...

... кулачков, маховичков, шкивов на валы и оси с последующей фиксацией их винтами, гайками, штифтами или другими деталями, обеспечивающими жесткое соединение. При изготовлении оптико-механических приборов для соединения зубчатых колес с валами используют шлицевые детали. Шлицы выполняют по наружной поверхности охватываемой детали и по внутренней поверхности охватывающей детали. Форма шлицев бывает ...

0 комментариев