Навигация

Терміни і визначення параметрів шорсткості

11.2 Терміни і визначення параметрів шорсткості

Стандарт передбачає шість параметрів:

3 висотних ( Rа, Rz, Rmax), 2 шагових S і Sm, 1- по опорній довжині профілю tp.

1 - Ra- середньоарифметичне відхилення профілю - являє собою середнє арифметичне абсолютних значень відхилень профілю - від середньої лінії в межах базової довжини.

(мкм). Цей параметр дає більш точну оцінку шорсткості.

(мкм). Цей параметр дає більш точну оцінку шорсткості.

2 - Rz- висота нерівностей профілю по десяти точках - є сума середніх абсолютних відхилень точок п'яти найменших min - Нmin і п'яти найбільших max - Нmax профілю в межах базової довжини.

3- Rmax- найбільша висота нерівностей профілю - це відстань між лініями виступів і западин профілю в межах базової довжини.

4- Sm - середній шаг нерівностей профілю - дорівнює середньому арифметичному значенню шагу нерівностей профілю в межах базової довжини:

(мкм)

(мкм)

5- S- середній шаг нерівностей профілю по вершинах - дорівнює середньому арифметичному значенню шагу нерівностей профілю по вершинах у межі базової довжини:

(мкм)

(мкм)

6- tp- відносна опорна довжина профілю характеризує в поздовжньому напрямку фактичну площу контакту на заданому рівні перерізу профілю:  ; тепер

; тепер ![]() ;

;  - сума перерізу ділянок.

- сума перерізу ділянок.

А можна через Р - рівень перерізу профілів:

- значення рівнів в % характеризує шорсткість по висоті.

- значення рівнів в % характеризує шорсткість по висоті.

Параметри шорсткості вибирають із урахуванням умов роботи деталей:

1- для поверхонь, що працюють в умовах тертя, ковзання, кочення і піддаються зношенню - Ra, Rz або tp;

2- для поверхонь, що випробовують контактні σ -Ra, Rz, tp;

3- при необхідності забезпечити відносну нерухомість з'єднаних деталей - Ra або Rz;

4- для деталей, що випробовують змінні навантаження - Rmax, Sm, S.

Напрямок нерівностей представляє умовний рисунок, утворений на поверхні різальними елементами інструмента в процесі обробки.

Позначення шорсткості на кресленнях за ДСТ 2.309-73.

Залежно від методу обробки шорсткість позначається одним з трьох знаків (рис. 2):

- ![]() вид обробки не встановлюється;

вид обробки не встановлюється;

- ![]() поверхня повинна бути утворена видаленням шару матеріалу;

поверхня повинна бути утворена видаленням шару матеріалу;

- ![]()

- поверхня повинна бути утворена без видалення шару матеріалу;

Рис. 2 Схема позначення шорсткості

![]() Позначення шорсткості однакової для частини поверхонь виробу, може бути розташоване в правому верхньому куті креслення разом з умовною позначкою

Позначення шорсткості однакової для частини поверхонь виробу, може бути розташоване в правому верхньому куті креслення разом з умовною позначкою

![]() Це означає, що всі поверхні, на зображенні яких не нанесені позначення шорсткості або знак повинні мати шорсткість, зазначену перед умовним позначенням.

Це означає, що всі поверхні, на зображенні яких не нанесені позначення шорсткості або знак повинні мати шорсткість, зазначену перед умовним позначенням.

Шорсткість поверхні відіграє велику роль у рухливих з'єднаннях деталей, впливає на тертя і знос тертьових поверхонь підшипників, напрямних, повзунів тощо При недостатньо гладких тертьових поверхнях зіткнення між ними відбувається в окремих точках при підвищеному тиску, змащування видавлюється, що особливо важливо для підшипників швидкохідних і точних машинах і приладів, у яких не можна допускати великих зазорів.

Шорсткість поверхні залежить від квалітету обробленої поверхні і впливає на міцність і руйнування деталі, особливо при змінних навантаженнях. Чим «чистіше поверхня, тим менше можливість виникнення поверхневих тріщин від утоми металу.

Зменшення шорсткості поверхні поліпшує антикорозійну стійкість, особливо важливо, якщо не можуть бути використані захисні покриття.

Питання для самоперевірки:

1. Чому поверхні деталей після обробки виходять шорсткуватими?

2. Які показники характеризують шорсткість поверхні?

3. Назвіть висотні параметри шорсткості?

4. Назвіть крокові параметри шорсткості?

5. Приведіть приклади позначень напрямків нерівностей на поверхнях.

6. Приведіть приклади позначення шорсткості на кресленнях.

7. Назвіть види контролю шорсткості.

8. На що впливає чистова відділка?

9. Яку роль грає шорсткість у рухомих з’єднаннях деталей?

10.Що називається шорсткістю поверхні?

11.Класифікація калібрів за призначенням.

12.Які вимоги пред'являються до виготовлення калібрів за конструкцією, за точністю, за шорсткістю робочої поверхні, за матеріалом, щодо експлуатації?

13.Що таке номінальний розмір калібру?

14.Як розрахувати виконавчий розмір калібру?

15. Як визначають робочі калібри?

16. Як визначають контрольні калібри?

Лекція №12

Тема: Спеціальні засоби контролю та вимірювання розмірів і якості поверхонь виробів

12.1 Класифікація засобів контролю

Калібрами називають безшкальні міри, призначені для контролю розмірів, форми й розташування поверхонь деталей.

Калібри бувають нормальні й граничні.

Нормальними називають калібри, розміри яких відповідають номінальним розмірам контрольованих деталей.

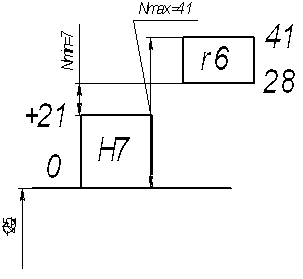

Граничні калібри мають два робочі розміри: один відповідає найбільшому граничному розміру, другий - найменшому граничному розміру. Один із зазначених розмірів називається прохідним (ПР), інший - непрохідним (НЕ).

Граничними калібрами контролюють гладкі циліндричні, конусні поверхні, нарізні і шліцьові з'єднання, висоти виступів і глибини западин.

За призначенням калібри ділять на дві основні групи:

1) робочі Р-ПР (частково зношені), Р-НЕ (нові);

2) контрольні К-РП, К-НЕ, К-И (контрольні калібри для зношування робочого прохідного калібру).

Контрольні калібри є непрохідними і служать для вилучення з експлуатації внаслідок зношування прохідних робочих скоб. Придатність деталі перевіряють послідовним сполученням прохідного і непрохідного калібрів з деталлю. Граничні калібри застосовують для контролю отворів і валів.

Калібри-пробки для отворів, бувають наступних конструкцій:

а) пробки із вставками із дроту для контролю отворів діаметром від 1 до 3мм.

б) двосторонні пробки, що мають вставки короткими хвостовиками для контролю отворів діаметром від 1 до 50 мм.

в) для контролю отворів діаметром від 30 до 100 мм використають однобічні пробки.

г) для контролю отворів діаметром більше 50 мм використовують пробки із неповним профілем.

д) контроль розмірів від 250 до 1000 мм здійснюють штихмасами.

Калібри-скоби для контролю валів мають різні конструкції. Скоба листова однобічна від 1 до 180 мм, листова двостороння від 1 до 50 мм.

Скоба штампована двостороння від 3 до 100 мм. Скоба регульована (більше 8 квалітету) від 0 до 340 мм.

Скоби виготовляють одно- і двосторонніми з листових заготовок або штампованими. Крім твердих калібрів-скоб, промисловість випускає і регульовані скоби (важільні).

Граничні калібри широко використовують для контролю не тільки діаметральних, але і інших лінійних розмірів. Або перевіряють ширину, висоту, глибину, довжину різних уступів. Вони мають різну конструкцію, що залежить від методу контролю. Контроль лінійних розмірів цими калібрами здійснюють методами "входження", "надвигання", "світлової щілини", "по ризиках".

Шаблони-калібри виготовляють із листового матеріалу. За допомогою цих калібрів контролюють внутрішні і зовнішні розміри, відстані між паралельними поверхнями з допусками за 11 квалітетом.

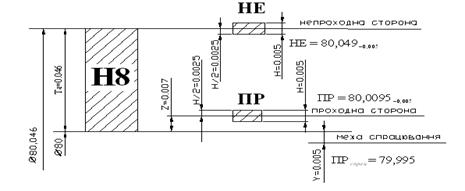

Комплект робочих граничних калібрів для контролю розмірів гладких циліндричних деталей складається з:

1)ПР - номінальний розмір якого дорівнює dmах або Dmin; їм контролюють граничний розмір, що відповідає максимуму матеріалу об'єкта, що перевіряється.

2)НЕ - номінальний розмір якого дорівнює dmin або Dmax; їм контролюють граничний розмір, що відповідає мінімуму матеріалу об'єкта, що перевіряється.

Деталь уважають придатною, якщо прохідний калібр під дією власної ваги або зусилля проходить, а НЕ не проходить по контрольованій поверхні деталі. У цьому випадку дійсний розмір деталі перебуває між заданими граничними розмірами. Якщо прохідний калібр не проходить, деталь можна поправити, а якщо проходить, деталь є непоправним браком, тому що розмір такого вала менше найменшого граничного розміру, що допускає, деталі, а розмір такого отвору більше найбільшого допустимого граничного розміру.

Похожие работы

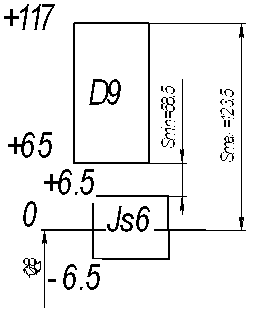

... – 0,046 = 71,954 мм Визначимо граничні зазори: Smax = Dmax – dmin = 72,046 – 71,954 = 0,092 мм Smin = Dmin – dmax = 72,000 – 72,000 = 0,000 мм 3.4 Взаємозамінність нарізних сполучень Завдання: Для нарізного сполучення кришка складального креслення прийняти розміри нарізного сполучення й уточнити по стандарті. Призначити крок різьблення, середній діаметр і внутрішній діаметр різьблення. ...

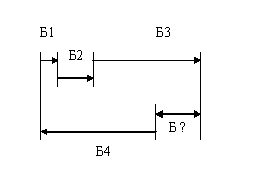

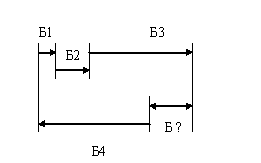

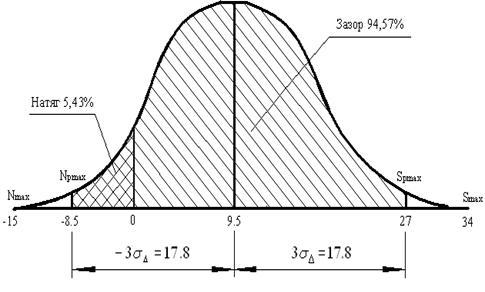

... = = – 0,8 мм , тобто граничні відхилення складових ланок призначені правильно. 3.2 Розрахунок імовірнісним методом (пряма задача). Завдання 3.2. Для можливості порівняння з розрахунком за методом повної взаємозамінності розглянемо той же розмірний ланцюг (див. рис. 3.1). 1 - 3-й пункти аналогічні відповідним пунктам розв'язку методом повної взаємозамінності. 4. Приймаємо, що розсіювання ...

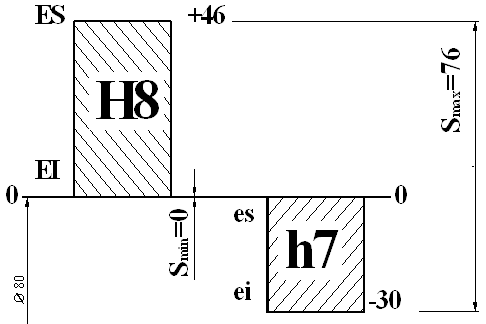

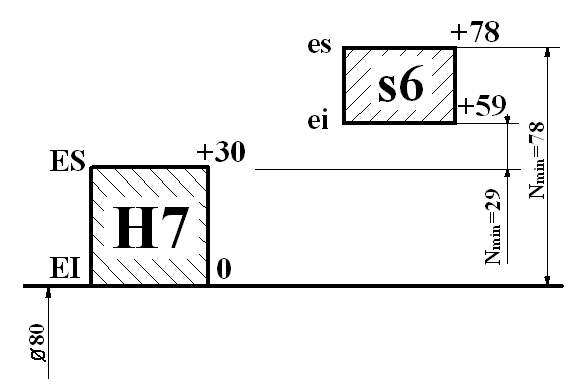

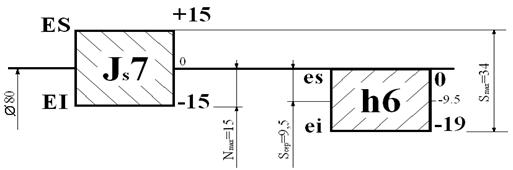

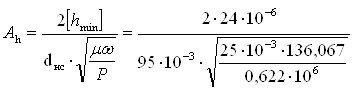

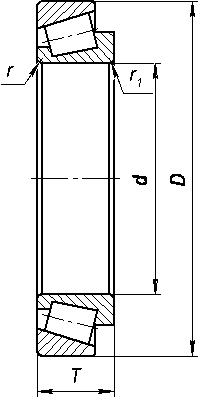

... і вал, надлишкова теплота буде видалятись примусовою прокачкою масла. 13. Визначаємо об’єм масла, що прокачується через підшипник: = 0,2 л/хв 2.2 Розрахунок допусків, посадок та параметрів посадок гладких циліндричних з’єднань Умова: Для трьох циліндричних з’єднань ( D1, D4, D5 ) підрахувати граничні розміри, допуски, величини найбільших, найменших і середніх зазорів (натягів), допуск ...

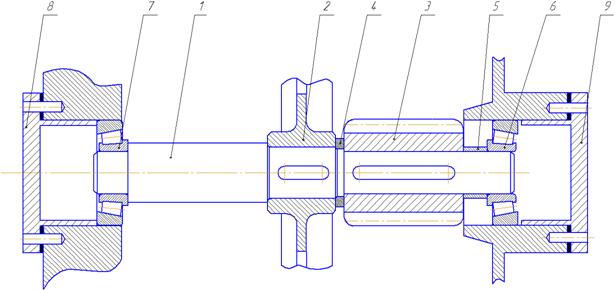

... напрессовываются подшипники поз.6 и 7. После этого вал устанавливается в редуктор с регулировкой осевой игры с помощью набора прокладок привертными крышками поз.8 и 9. Рисунок 1.- Сборочная единица (промежуточный вал редуктора) 2 ИСХОДНЫЕ ДАННЫЕ Тип производства – единичное. Передаваемый крутящий момент – 0,0722·103 Н*м. Частота вращения вала n =576 об/мин. Параметры шестерни: m n= ...

0 комментариев