Навигация

Вимоги до виготовлення калібрів

12.2 Вимоги до виготовлення калібрів

Вимоги, пропоновані до виготовлення калібрів:

- за конструкцією:

1)калібр-пробка для контролю отворів.

2)калібр-скоба для контролю вала.

- за матеріалом:

1) калібри із інструментальної легованої сталі ХВГ, ШХ6, ШХ15;

2) калібри з вуглецевої сталі У8.

- за робочою поверхнею:

хромування в 5 разів підвищує зносостійкість: виготовляються з 01 по 4 квалітет, мають точність до 4-го знака. Робочі поверхні калібрів мають шорсткість 9-12 класів точності.

Скоби листові і пробки оснащені твердим сплавом, зносостійкість яких в 50-150 разів вище сталевого і в 25-40 разів вище хромованих калібрів, при підвищенні вартості в 3-5 разів.

- щодо експлуатації:

основне правило - калібр повинен вільно проходити в те, що перевіряють.

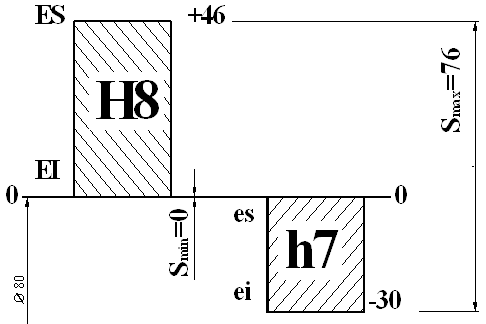

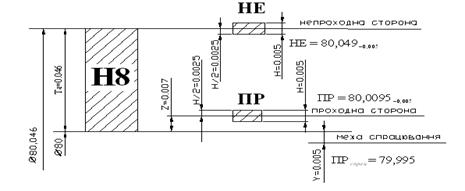

12.3 Схеми розташування полів допусків

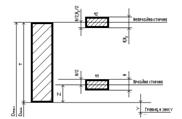

В умовах виробництва контроль діаметрів валів проводять за допомогою калібрів-скоб, які за конструкцією бувають односторонні або двосторонні. Прохідна сторона скоби виготовляється номінально рівною найбільшому граничному розміру контрольованого валу, а непрохідна сторона - номінально рівною якнайменшому граничному розміру валу. Калібри-пробки для контролю отворів також бувають прохідними Р-ПР та непрохідними Р-НЕ. Прохідна сторона пробки виготовляється номінально рівною найменшому граничному розміру контрольованого отвору, а непрохідна сторона – номінально рівною найбільшому розміру отвору.

Розміри прохідних і непрохідних калібрів, як і розмір будь-якого виробу, не можуть бути виготовлені абсолютно точно. Допуски на неточність виготовлення калібрів і допуск на їх знос передбачені спеціальними стандартами. Допуск на знос встановлюється тільки для робочих прохідних калібрів. Встановлені стандартом відхилення для калібрів відлічуються від граничних розмірів деталей.

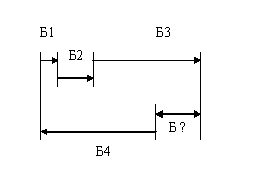

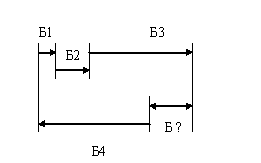

В діючому стандарті СТ СЄВ 157 – 75 прийняті наступні позначення розмірів і допусків:

D – номінальний розмір виробу;

Dmin – найменший граничний розмір виробу;

Dmax – найбільший граничний розмір виробу;

Т – допуск виробу;

Н – допуск на виготовлення калібрів для отвору;

Нs – допуск на виготовлення калібрів із специфічними вимірювальними поверхнями для отвору;

Н1 – допуск на виготовлення калібрів для валу;

НР – допуск на виготовлення контрольного калібру для скоб;

Z – відхилення середини поля допуску на виготовлення прохідного калібру для отвору відносно найменшого граничного розміру виробу;

Z1 – відхилення середини поля допуску на виготовлення прохідного калібру для валу відносно найбільшого граничного розміру виробу;

Y – допустимий вихід розміру зношеного прохідного калібру для отвору за межу поля допуску виробу;

Y1 - допустимий вихід розміру зношеного прохідного калібру для валу за межу поля допуску виробу;

α – величина для компенсації погрішності контролю калібрами отворів з розмірами понад 180 мм;

α1 - – величина для компенсації погрішності контролю калібрами валів з розмірами понад 180 мм

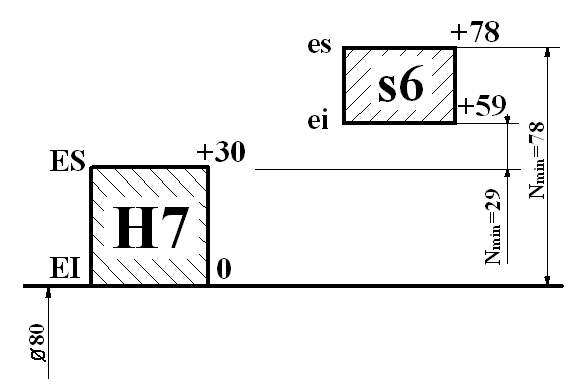

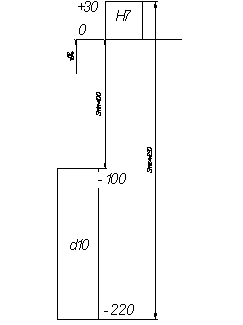

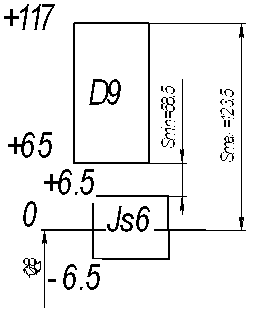

Схеми розташування полів допусків калібрів для отворів квалітетів 6, 7 та 9 та номінальних розмірів до 180 мм:

Рис.1

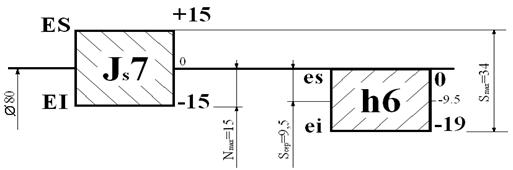

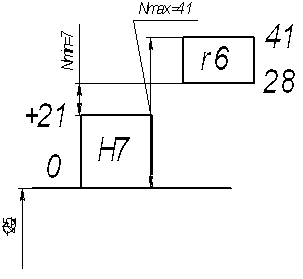

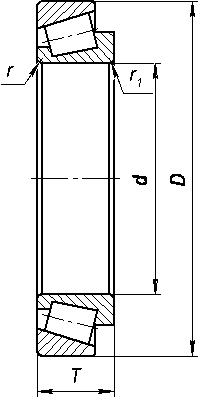

Для валів квалітетів 6, 7 та 8 та номінальних розмірів до 180 мм:

Рис.2

Питання для самоперевірки:

1. Класифікація калібрів за призначенням.

2. Які вимоги пред'являються до виготовлення калібрів: за конструкцією, за точністю, за шорсткістю робочих поверхонь, за матеріалом, щодо експлуатації?

3. Що таке номінальний розмір калібру?

4. Як розрахувати виконавчий розмір калібру?

5. Як визначають робочі калібри?

6. Як визначають контрольні калібри?

Лекція №13

Тема: Взаємозамінність нарізних з’єднань. Нарізні калібри

13.1 Основні положення

Залежно від призначення і виконання функцій різі поділяють на кінематичні, кріпильні, трубні тощо. Вони широко застосовуються у машинобудуванні. А за формою поверхонь, на яких нанесена різь, вона поділяється на метричну, упорну, дюймову, трапецеїдальну тощо. Нарізні з’єднання мають чимало параметрів, до точності яких ставлять вимоги. Для кріпильних нарізних з’єднань вимоги до точності параметрів значно нижче, однак високі вимоги до їх міцності. Для кінематичних нарізних з’єднань, призначених для переміщення робочих органів і механізмів обробних верстатів, високі вимоги висувають як до точності параметрів, так і до їх міцності.

Розглянемо лише метричні нарізні з’єднання, до параметрів яких належать великий, середній та малий діаметри, шаг, кут профілю різі та ін.

Похожие работы

... – 0,046 = 71,954 мм Визначимо граничні зазори: Smax = Dmax – dmin = 72,046 – 71,954 = 0,092 мм Smin = Dmin – dmax = 72,000 – 72,000 = 0,000 мм 3.4 Взаємозамінність нарізних сполучень Завдання: Для нарізного сполучення кришка складального креслення прийняти розміри нарізного сполучення й уточнити по стандарті. Призначити крок різьблення, середній діаметр і внутрішній діаметр різьблення. ...

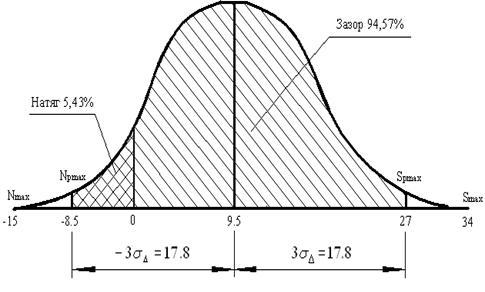

... = = – 0,8 мм , тобто граничні відхилення складових ланок призначені правильно. 3.2 Розрахунок імовірнісним методом (пряма задача). Завдання 3.2. Для можливості порівняння з розрахунком за методом повної взаємозамінності розглянемо той же розмірний ланцюг (див. рис. 3.1). 1 - 3-й пункти аналогічні відповідним пунктам розв'язку методом повної взаємозамінності. 4. Приймаємо, що розсіювання ...

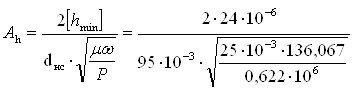

... і вал, надлишкова теплота буде видалятись примусовою прокачкою масла. 13. Визначаємо об’єм масла, що прокачується через підшипник: = 0,2 л/хв 2.2 Розрахунок допусків, посадок та параметрів посадок гладких циліндричних з’єднань Умова: Для трьох циліндричних з’єднань ( D1, D4, D5 ) підрахувати граничні розміри, допуски, величини найбільших, найменших і середніх зазорів (натягів), допуск ...

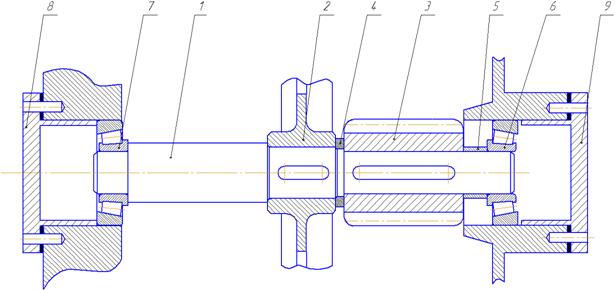

... напрессовываются подшипники поз.6 и 7. После этого вал устанавливается в редуктор с регулировкой осевой игры с помощью набора прокладок привертными крышками поз.8 и 9. Рисунок 1.- Сборочная единица (промежуточный вал редуктора) 2 ИСХОДНЫЕ ДАННЫЕ Тип производства – единичное. Передаваемый крутящий момент – 0,0722·103 Н*м. Частота вращения вала n =576 об/мин. Параметры шестерни: m n= ...

0 комментариев