Навигация

Определение метода и способа получения заготовки

4. Определение метода и способа получения заготовки

Метод – это совокупность способов формообразования или формоизменения. В машиностроении используется 3 основных метода получения заготовок:

· литье;

· обработка материалов давлением;

· порошковая металлургия.

Деталь изготавливается из стали 40Х (ГОСТ 4513-71), данная марка материала не обладает хорошими литейными свойствами (жидкотекучестью, низкой объемной и линейной усадкой и т.д.), также она не является порошком. Следовательно, методом получения данной заготовки является обработка материала давлением.

Что касается способов получения заготовок обработкой материала давлением, то они весьма разнообразны (молоты, ГКМ, КГШП, ГША). В данном случае наиболее оптимальным способом получения заготовки является получение заготовки горячей объемной штамповкой на молотах.

Особенностями ГОШ на молотах являются ударный характер деформирующего воздействия и возможность регулирования хода подвижных частей и величины удара при одновременном кантовании заготовки, что позволяет более эффективно производить перераспределение металла. Верхняя часть штампа заполняется лучше. Части штампа при штамповке на молоте должны смыкаться.

На молотах поковки изготавливаются с самым низким классом точности: Т5. Это обусловлено возможностью смещения частей штампа, отсутствием направляющих в конструкции штампа, ударным характером деформирования.

Допускаемые отклонения от номинальных размеров поковки соответствуют припускам, поэтому также являются увеличенными.

Кузнечные напуски имеют максимальные значения. Ввиду ударного характера работы молота в конструкции штампа нельзя использовать выталкиватели, поэтому для извлечения поковки из ручья штампа на вертикальных поверхностях поковок оформляются значительные штамповочные уклоны: наружные – до ![]() , внутренние – до

, внутренние – до ![]() . Радиусы закругления назначаются для облегчения течения металла, повышения стойкости штампа, обеспечения расположения волокон.

. Радиусы закругления назначаются для облегчения течения металла, повышения стойкости штампа, обеспечения расположения волокон.

5. Расчет припусков на механическую обработку табличным методом

1. Определение класса размерной точности поковки.

Класс точности поковки определяется по табл. 9 из [5] в зависимости от применяемого деформирующего оборудования. При определении класса точности поковки необходимо учитывать способ нагрева исходной заготовки – пламенный нагрев.

По табл. 9 выбираем класс размерной точности поковки – Т5.

2. Определение группы материала.

Определение группы материала производится в зависимости от процентного содержания углерода и легирующих элементов.

Сталь 40Х относится к группе М2.

3. Определение степени сложности поковки.

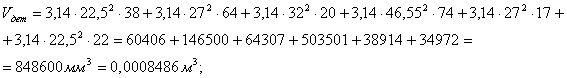

Определяется степень сложности поковки по соотношению массы (объема) поковки ![]() (

(![]() ) к массе (объему) геометрической фигуры

) к массе (объему) геометрической фигуры ![]() (

(![]() ), в которую вписывается форма поковки (шар, цилиндр, параллелепипед, правильная призма).

), в которую вписывается форма поковки (шар, цилиндр, параллелепипед, правильная призма).

![]()

.

.

Степень сложности поковки – С2.

4. Определение расчетной массы поковки.

Масса детали:

![]() .

.

Расчетная масса поковки:

![]() , где

, где

![]() – расчетный весовой коэффициент, определяемый по табл. 10 из [5].

– расчетный весовой коэффициент, определяемый по табл. 10 из [5].

![]() .

.

5. Определение исходного индекса поковки.

Исходный индекс определяется по табл. 11 из [5] в зависимости от массы, группы материала, степени сложности и класса точности поковки.

По табл. 11 принимаем исходный индекс поковки – 16.

6. Определение общего припуска на обработку.

Для поковок:

![]() , где

, где

![]() – основной припуск, определяемый по табл. 12 из [5] в зависимости от исходного индекса, номинального размера и шероховатости поверхности детали.

– основной припуск, определяемый по табл. 12 из [5] в зависимости от исходного индекса, номинального размера и шероховатости поверхности детали.

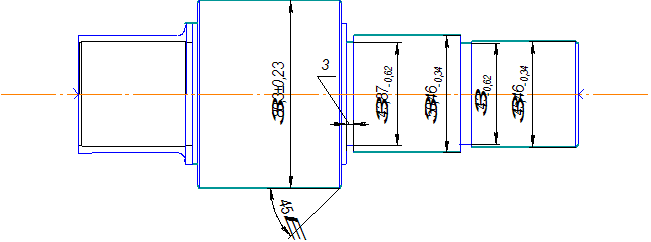

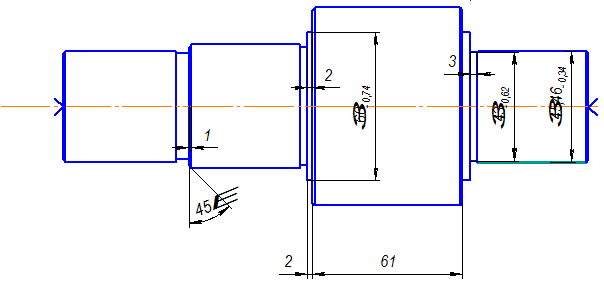

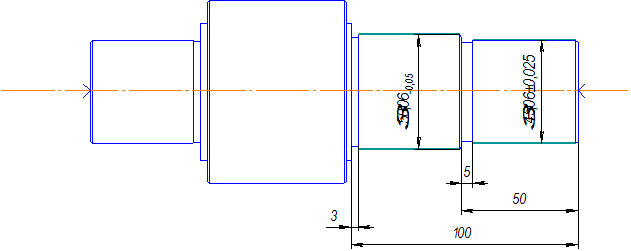

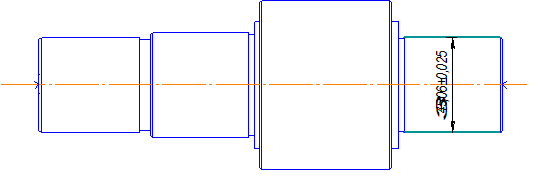

Диаметральные размеры:

· для размеров ![]() ,

, ![]() ,

, ![]() ,

, ![]() основной припуск на сторону

основной припуск на сторону ![]() ;

;

· для размера ![]() основной припуск на сторону

основной припуск на сторону ![]() .

.

Линейные размеры:

· для размеров ![]() ,

, ![]() ,

, ![]() ,

, ![]() основной припуск на сторону

основной припуск на сторону ![]() ;

;

· для размеров ![]() ,

, ![]() основной припуск на сторону

основной припуск на сторону ![]() .

.

![]() – дополнительный припуск, учитывающий пространственные погрешности поковки (сдвиг штампов, изогнутость) и отклонения формы поковки (отклонения от плоскостности и прямолинейности), определяется по табл. 13 и 14 из [5] в зависимости от класса точности поковки и конфигурации поверхности разъема штампа.

– дополнительный припуск, учитывающий пространственные погрешности поковки (сдвиг штампов, изогнутость) и отклонения формы поковки (отклонения от плоскостности и прямолинейности), определяется по табл. 13 и 14 из [5] в зависимости от класса точности поковки и конфигурации поверхности разъема штампа.

Дополнительный припуск на смещение по поверхности разъема штампа – ![]() на сторону.

на сторону.

Дополнительный припуск на изогнутость и отклонения от плоскостности и прямолинейности – ![]() на сторону.

на сторону.

Дополнительный припуск, связанный с нагревом – ![]() .

.

Диаметральные размеры:

· для размеров ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() дополнительный припуск на сторону

дополнительный припуск на сторону ![]() .

.

Линейные размеры:

· для размеров ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() дополнительный припуск на сторону

дополнительный припуск на сторону ![]() .

.

Диаметральные размеры:

· для размеров ![]() ,

, ![]() ,

, ![]() ,

, ![]() общий припуск на сторону

общий припуск на сторону ![]() ;

;

· для размера ![]() общий припуск на сторону

общий припуск на сторону ![]() .

.

Линейные размеры:

· для размеров ![]() ,

, ![]() ,

, ![]() ,

, ![]() общий припуск на сторону

общий припуск на сторону ![]() ;

;

· для размеров ![]() ,

, ![]() общий припуск на сторону

общий припуск на сторону ![]() .

.

Похожие работы

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

... назначаем методы получения определенных конфигураций, размеры, допуски, припуски на обработку и формируем технические условия на её изготовление. Процесс получения заготовки определяется техническими свойствами материала, конструктивными формами и размерами детали и программой выпуска. Деталь вал-шестерня изготавливается из стали 50 с годовой программой выпуска 70 000 шт. Заготовку в этом случае ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев