Навигация

Разработка операционной технологии механической обработки детали

8. Разработка операционной технологии механической обработки детали

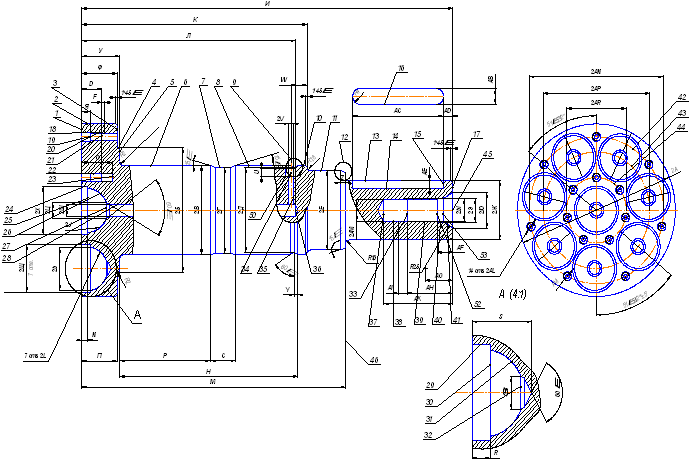

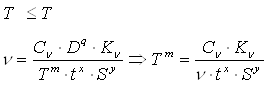

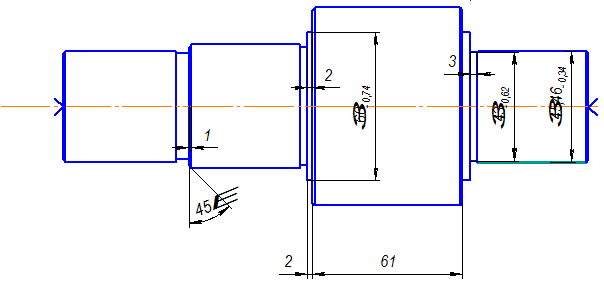

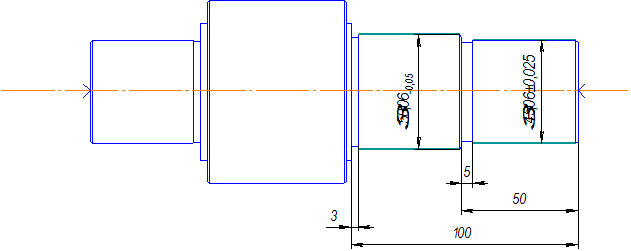

Операция 015 – Фрезерно-центровальная.

Данная операция выполняется за один установ с двумя рабочими переходами.

Данная операция состоит из следующих переходов:

· установить и закрепить деталь;

· фрезеровать два торца одновременно;

· сверлить два отверстия одновременно;

· снять деталь.

Данная схема обработки является весьма прогрессивной, т.к. одновременно обрабатываются два торца и одновременно сверлятся два отверстия. А в связи с тем, что используются комбинированные центровочные сверла, сразу обрабатываются и фаски. Для фрезерования торцов используются торцевые фрезы, т.к. данный инструмент наиболее подходит для данного вида обработки. Марка материала режущей кромки – твердый сплав Т15К6. Для обработки центровых отверстий используются комбинированные центровочные сверла, т.к. помимо сверления отверстий они одновременно обрабатывают и фаски. Марка режущей кромки – твердый сплав Т5К10.

Расчет режимов резания.

1 переход – фрезерование.

Глубина резания: ![]() .

.

Длина рабочего хода (карта Ф-1 в [6], стр. 73):

![]() , где

, где

![]() – длина резания, равная длине обработки, измеренной в направлении резания;

– длина резания, равная длине обработки, измеренной в направлении резания;

![]() – длина подвода, врезания и перебега;

– длина подвода, врезания и перебега;

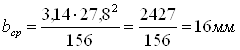

Средняя ширина фрезерования:

, где

, где

![]() – площадь фрезеруемых поверхностей;

– площадь фрезеруемых поверхностей;

;

;

![]() (приложение 3 в [6], стр. 301);

(приложение 3 в [6], стр. 301);

![]() .

.

Рекомендуемая подача на зуб (карта Ф-2 в [6], стр. 85):

![]() .

.

Стойкость инструмента (карта Ф-3 в [6], стр. 87):

![]() , где

, где

![]() – стойкость первого, второго и т.д. инструментов наладки;

– стойкость первого, второго и т.д. инструментов наладки;

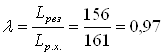

– коэффициент времени резания каждого инструмента;

– коэффициент времени резания каждого инструмента;

![]() – коэффициент, учитывающий количество инструментов в наладке;

– коэффициент, учитывающий количество инструментов в наладке;

![]() ;

;

![]() .

.

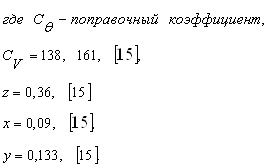

Рекомендуемая нормативами скорость резания (карта Ф-4 в [6], стр. 97):

![]() , где

, где

![]() ;

;

![]() – коэффициент, зависящий от размеров обработки;

– коэффициент, зависящий от размеров обработки;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от стойкости и материала инструмента;

– коэффициент, зависящий от стойкости и материала инструмента;

![]() .

.

Принимаем ![]() .

.

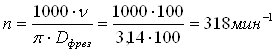

Число оборотов шпинделя, соответствующее рекомендуемой скорости резания:

.

.

По паспорту станка: ![]() .

.

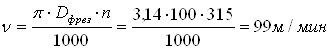

Уточнение скорости резания по принятым оборотам шпинделя:

.

.

Минутная подача:

![]() .

.

Основное машинное время обработки:

.

.

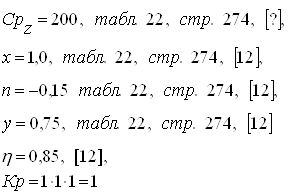

Мощность резания (карта Ф-5 в [6], стр. 101):

![]() , где

, где

![]() – величина, определяемая по таблице;

– величина, определяемая по таблице;

![]() – скорость резания;

– скорость резания;

![]() – глубина резания;

– глубина резания;

![]() – число зубьев фрезы;

– число зубьев фрезы;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от типа фрезы и скорости резания;

– коэффициент, зависящий от типа фрезы и скорости резания;

![]() .

.

Похожие работы

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

... назначаем методы получения определенных конфигураций, размеры, допуски, припуски на обработку и формируем технические условия на её изготовление. Процесс получения заготовки определяется техническими свойствами материала, конструктивными формами и размерами детали и программой выпуска. Деталь вал-шестерня изготавливается из стали 50 с годовой программой выпуска 70 000 шт. Заготовку в этом случае ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев