Навигация

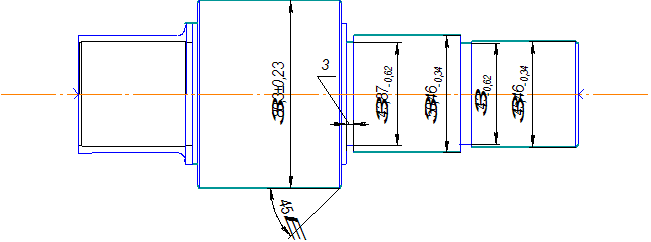

Определение номинальных размеров поковки

7. Определение номинальных размеров поковки.

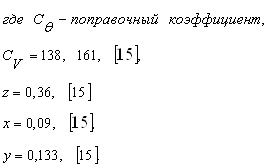

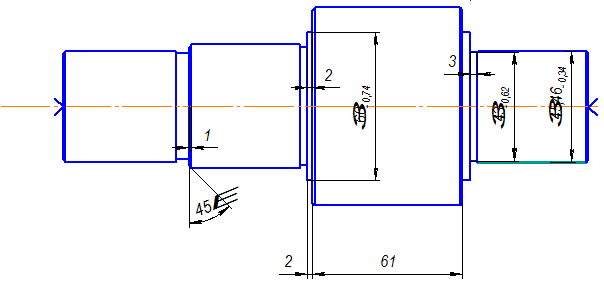

Цилиндрические поверхности:

![]()

«+» – для охватываемых размеров;

«–» – для охватывающих размеров.

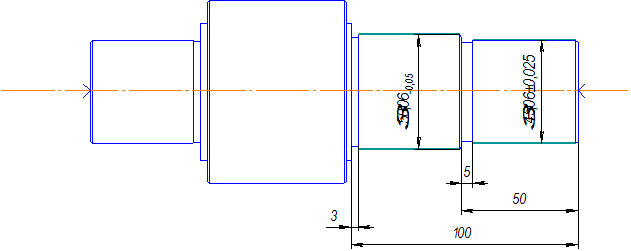

Линейные размеры:

![]() – для охватываемых размеров;

– для охватываемых размеров;

![]() – для охватываемых размеров;

– для охватываемых размеров;

![]() – для прочих размеров.

– для прочих размеров.

Диаметральные размеры:

· для размера ![]() –

– ![]() ;

;

· для размера ![]() –

– ![]() ;

;

· для размеров ![]() –

– ![]() ;

;

· для размера ![]() –

– ![]() ;

;

· для размера ![]() –

– ![]() .

.

Линейные размеры:

· для размера ![]() –

– ![]() ;

;

· для размера ![]() –

– ![]() ;

;

· для размеров ![]() –

– ![]() ;

;

· для размера ![]() –

– ![]() ;

;

· для размера ![]() –

– ![]() ;

;

· для размера ![]() –

– ![]() .

.

8. Определение допускаемых отклонений на размеры поковки.

Производится по табл. 15 из [5] согласно исходному индексу и номинальному размеру поковки. Допускаемые отклонения на охватывающие размеры должны устанавливаться с обратными знаками.

| Вид | Номиналь- | Исходный | Шероховатость | Допускаемые |

|

| Общий | Номиналь- |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Диаметральные | 45 | 16 |

| 4,0 | 2,7 | 1,1 | 3,8 |

|

| 46 | 16 |

| 4,0 | 2,5 | 1,1 | 3,6 |

| |

| 54 | 16 |

| 4,0 | 2,5 | 1,1 | 3,6 |

| |

| 54 | 16 |

| 4,0 | 2,5 | 1,1 | 3,6 |

| |

| 64 | 16 |

| 4,0 | 2,5 | 1,1 | 3,6 |

| |

| 93,1 | 16 |

| 4,0 | 2,5 | 1,1 | 3,6 |

| |

| Линейные | 22 | 16 |

| 3,2 | 2,3 | 0,9 | 3,2 |

|

| 74 | 16 |

| 3,6 | 2,5 | 0,9 | 3,4 |

| |

| 20 | 16 |

| 3,2 | 2,5 | 0,9 | 3,4 |

| |

| 102 | 16 |

| 4,0 | 2,3 | 0,9 | 3,2 |

| |

| 38 | 16 |

| 3,2 | 2,5 | 0,9 | 3,4 |

| |

| 235 | 16 |

| 4,5 | 2,3 | 0,9 | 3,2 |

|

6. Расчет припусков на механическую обработку расчетно-аналитическим методом

Рассчитываемый размер: ![]() ,

, ![]() ,

, ![]() .

.

Число технологических переходов, необходимых для достижения заданных параметров качества:

1. Черновое точение.

2. Чистовое точение.

3. Черновое шлифование.

4. Чистовое шлифование.

Минимальный расчетный припуск:

![]() , где

, где

![]() – величина микронеровностей;

– величина микронеровностей;

![]() – величина дефектного слоя;

– величина дефектного слоя;

![]() – суммарное пространственное отклонение обрабатываемой поверхности;

– суммарное пространственное отклонение обрабатываемой поверхности;

![]() – погрешность установки.

– погрешность установки.

Составляющие минимального расчетного припуска:

· заготовка – ![]() (табл. 11, стр. 185 в [7]);

(табл. 11, стр. 185 в [7]);

· черновое точение – ![]() ,

, ![]() (табл. 24, стр. 187 в [7]);

(табл. 24, стр. 187 в [7]);

· чистовое точение – ![]() ,

, ![]() (табл. 24, стр. 187 в [7]);

(табл. 24, стр. 187 в [7]);

· черновое шлифование – ![]() ,

, ![]() (табл. 24, стр. 187 в [7]);

(табл. 24, стр. 187 в [7]);

· погрешность заготовки ![]() ;

;

· ![]() – смещение штампа (табл. 18, стр. 187 в [7]);

– смещение штампа (табл. 18, стр. 187 в [7]);

· ![]() – кривизна прутка, где

– кривизна прутка, где ![]() – удельная кривизна (табл. 16, стр. 186 в [7]);

– удельная кривизна (табл. 16, стр. 186 в [7]);

· ![]() ;

;

· остаточные погрешности:

· черновое точение – ![]() , где

, где ![]() – коэффициент уточнения (табл. 29, стр. 190 в [7]);

– коэффициент уточнения (табл. 29, стр. 190 в [7]);

· чистовое точение – ![]() ;

;

· погрешностью установки ![]() можно пренебречь.

можно пренебречь.

Определение минимального расчетного припуска:

· черновое точение – ![]() ;

;

· чистовое точение – ![]() ;

;

· черновое шлифование – ![]() ;

;

· чистовое шлифование – ![]() .

.

Заполнение 7 столбца начинается снизу вверх, при этом сначала записывают минимальный предельный размер детали по чертежу, все последующие по переходам получаются путем сложения с минимальным расчетным припуском.

Технологические допуски на переходы определяются по [7].

Для вала сначала заполняется 9 столбец, который получается путем округления расчетного размера в большую сторону до соответствующей точности технологического допуска. 10 столбец получаем путем прибавления соответствующих допусков к значениям 9 столбца.

Столбец 11 заполняется путем вычитания соответствующих минимальных предельных размеров. 12 столбец – путем вычитания соответствующих максимальных предельных размеров.

Расчетные размеры: ![]() .

.

Размер заготовки: ![]() .

.

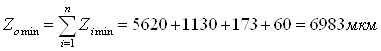

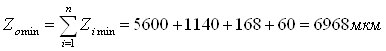

Общие минимальные и максимальные величины припусков:

;

; .

.

Проверка правильности выполнения расчетов:

![]() ;

;

![]() ;

;

![]() расчеты верны.

расчеты верны.

Рассчитываемый размер: ![]() ,

, ![]() ,

, ![]() .

.

Число технологических переходов, необходимых для достижения заданных параметров качества:

1. Черновое точение.

2. Чистовое точение.

3. Черновое шлифование.

4. Чистовое шлифование.

Минимальный расчетный припуск:

![]() , где

, где

![]() – величина микронеровностей;

– величина микронеровностей;

![]() – величина дефектного слоя;

– величина дефектного слоя;

![]() – суммарное пространственное отклонение обрабатываемой поверхности;

– суммарное пространственное отклонение обрабатываемой поверхности;

![]() – погрешность установки.

– погрешность установки.

Составляющие минимального расчетного припуска:

· заготовка – ![]() (табл. 11, стр. 185 в [7]);

(табл. 11, стр. 185 в [7]);

· черновое точение – ![]() ,

, ![]() (табл. 24, стр. 187 в [7]);

(табл. 24, стр. 187 в [7]);

· чистовое точение – ![]() ,

, ![]() (табл. 24, стр. 187 в [7]);

(табл. 24, стр. 187 в [7]);

· черновое шлифование – ![]() ,

, ![]() (табл. 24, стр. 187 в [7]);

(табл. 24, стр. 187 в [7]);

· погрешность заготовки ![]() ;

;

· ![]() – смещение штампа (табл. 18, стр. 187 в [7]);

– смещение штампа (табл. 18, стр. 187 в [7]);

· ![]() – кривизна прутка, где

– кривизна прутка, где ![]() – удельная кривизна (табл. 16, стр. 186 в [7]);

– удельная кривизна (табл. 16, стр. 186 в [7]);

· ![]() ;

;

· остаточные погрешности:

· черновое точение – ![]() , где

, где ![]() – коэффициент уточнения (табл. 29, стр. 190 в [7]);

– коэффициент уточнения (табл. 29, стр. 190 в [7]);

· чистовое точение – ![]() ;

;

· погрешностью установки ![]() можно пренебречь.

можно пренебречь.

Определение минимального расчетного припуска:

· черновое точение – ![]() ;

;

· чистовое точение – ![]() ;

;

· черновое шлифование – ![]() ;

;

· чистовое шлифование – ![]() .

.

Заполнение 7 столбца начинается снизу вверх, при этом сначала записывают минимальный предельный размер детали по чертежу, все последующие по переходам получаются путем сложения с минимальным расчетным припуском.

Технологические допуски на переходы определяются по табл. 29, стр. 190 в [7].

Для вала сначала заполняется 9 столбец, который получается путем округления расчетного размера в большую сторону до соответствующей точности технологического допуска. 10 столбец получаем путем прибавления соответствующих допусков к значениям 9 столбца.

Столбец 11 заполняется путем вычитания соответствующих минимальных предельных размеров. 12 столбец – путем вычитания соответствующих максимальных предельных размеров.

Расчетные размеры: ![]() .

.

Размер заготовки: ![]() .

.

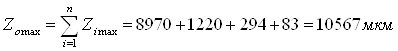

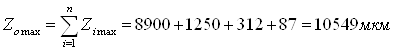

Общие минимальные и максимальные величины припусков:

;

;

.

.

Проверка правильности выполнения расчетов:

![]() ;

;

![]() ;

;

![]() расчеты верны.

расчеты верны.

Незначительное несоответствие значений табличного и расчетно-аналитического методов связано с тем, что второй метод учитывает больше погрешностей.

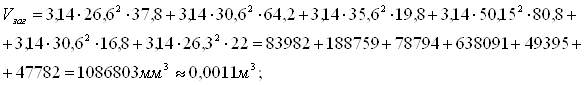

Объем заготовки:

Масса заготовки:

Масса заготовки:

![]() .

.

Коэффициент использования материала:

.

.

Похожие работы

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

... назначаем методы получения определенных конфигураций, размеры, допуски, припуски на обработку и формируем технические условия на её изготовление. Процесс получения заготовки определяется техническими свойствами материала, конструктивными формами и размерами детали и программой выпуска. Деталь вал-шестерня изготавливается из стали 50 с годовой программой выпуска 70 000 шт. Заготовку в этом случае ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев