Навигация

2 переход – сверление.

Глубина резания: ![]() .

.

Длина рабочего хода (карта С-1 в [6], стр. 104):

![]() , где

, где

![]() – длина резания, равная длине обработки, измеренной в направлении резания;

– длина резания, равная длине обработки, измеренной в направлении резания;

![]() – длина подвода, врезания и перебега;

– длина подвода, врезания и перебега;

![]() (приложение 3 в [6], стр. 303);

(приложение 3 в [6], стр. 303);

![]() .

.

Подача на оборот шпинделя станка (карта С-2 в [6], стр. 110):

![]() .

.

Стойкость инструмента (карта С-3 в [6], стр. 114):

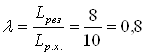

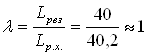

![]() , где

, где

![]() – стойкость в минутах машинной работы станка;

– стойкость в минутах машинной работы станка;

– коэффициент времени резания каждого инструмента;

– коэффициент времени резания каждого инструмента;

![]() .

.

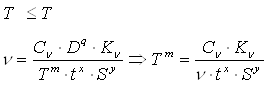

Рекомендуемая нормативами скорость резания (карта С-4 в [6], стр. 115):![]() , где

, где

![]() ;

;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от стойкости инструмента;

– коэффициент, зависящий от стойкости инструмента;

![]() – коэффициент, зависящий от отношения длины резания к диаметру;

– коэффициент, зависящий от отношения длины резания к диаметру;

![]() .

.

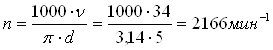

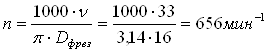

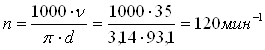

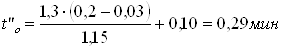

Число оборотов шпинделя станка:

.

.

По паспорту станка: ![]() .

.

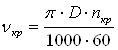

Уточнение скорости резания по принятым оборотам шпинделя:

![]() .

.

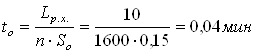

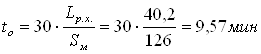

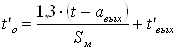

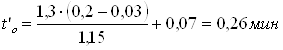

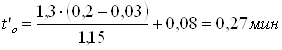

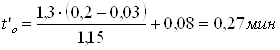

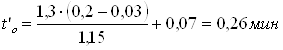

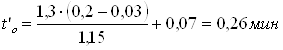

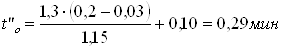

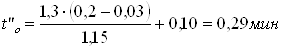

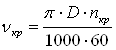

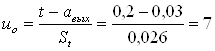

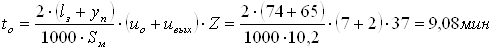

Основное машинное время обработки:

.

.

Мощность резания (карта С-6 в [6], стр. 126):

![]() , где

, где

![]() – мощность резания по таблице;

– мощность резания по таблице;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() .

.

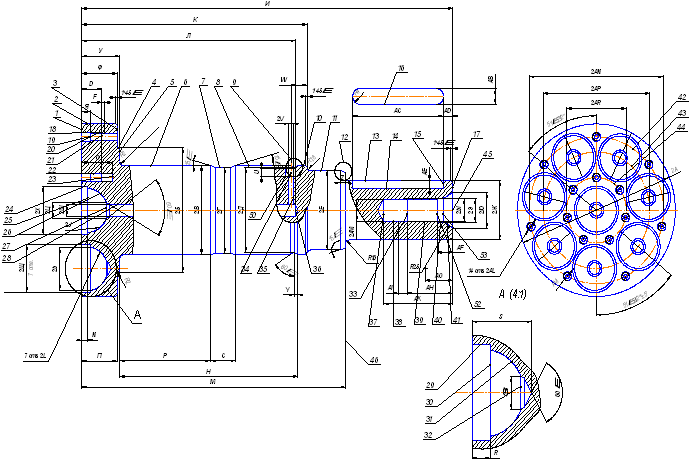

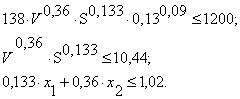

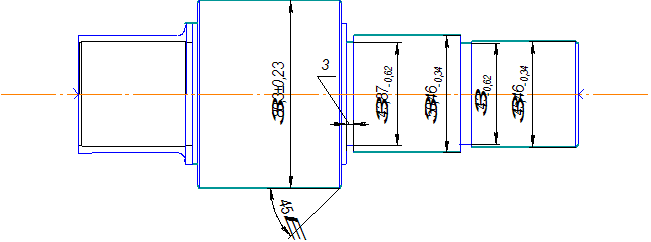

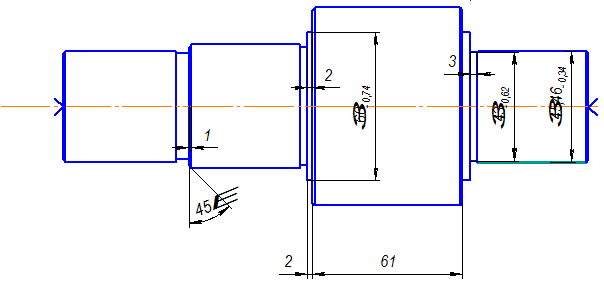

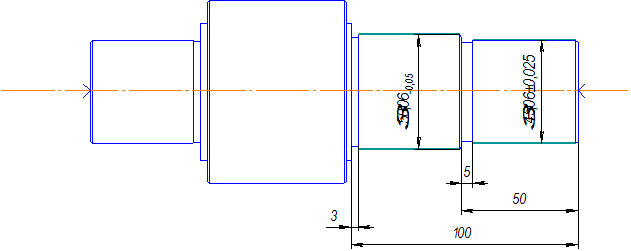

Операция 020 – Токарная многорезцовая.

Данная операция выполняется за один установ.

Данная операция состоит из следующих переходов:

· установить и закрепить деталь;

· точить цилиндрические поверхности с подрезкой торцов;

· снять деталь.

Одним из преимуществ данного метода обработки является то, что обработка ведется сразу несколькими инструментами, а это значительно снижает основное технологическое время. К недостаткам относится то, что в связи с большим количеством инструментом, закрепляемых в державке, жесткость ее снижается. Для обработки цилиндрических поверхностей используются токарные проходные прямые резцы; для подрезания торцов используются подрезные резцы. Марка материала режущей кромки – твердый сплав Т5К10, т.к. данная марка материала часто используется при черновом точении.

Расчет режимов резания.

Продольный суппорт.

Для поверхности ![]() :

:

Глубина резания: ![]() .

.

Для поверхности ![]() :

:

Глубина резания: ![]() .

.

Для поверхности ![]() :

:

Глубина резания: ![]() .

.

Длина рабочего хода:

![]() , где

, где

![]() – длина резания, равная длине обработки, измеренной в направлении резания;

– длина резания, равная длине обработки, измеренной в направлении резания;

![]() – длина подвода, врезания и перебега (приложение 3 в [6], стр. 299);

– длина подвода, врезания и перебега (приложение 3 в [6], стр. 299);

![]() ;

;

![]() .

.

Подача на оборот шпинделя станка (карта Т-2 в [6], стр. 22):

![]() .

.

Стойкость инструмента (карта Т-3 в [6], стр. 26):

![]() , где

, где

![]() – стойкость в минутах машинной работы станка;

– стойкость в минутах машинной работы станка;

– коэффициент времени резания каждого инструмента;

– коэффициент времени резания каждого инструмента;

![]() .

.

Рекомендуемая нормативами скорость резания (карта Т-4 в [6], стр. 29):

![]() , где

, где

![]() ;

;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от стойкости и марки твердого сплава;

– коэффициент, зависящий от стойкости и марки твердого сплава;

![]() – коэффициент, зависящий от вида обработки;

– коэффициент, зависящий от вида обработки;

![]() .

.

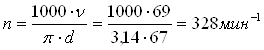

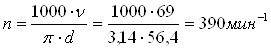

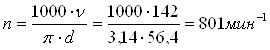

Число оборотов шпинделя станка:

для поверхности ![]() :

:  ;

;

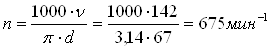

для поверхности ![]() :

:  ;

;

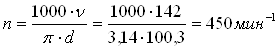

для поверхности ![]() :

:  ;

;

Принимаем ![]() .

.

По паспорту станка: ![]() .

.

Уточнение скорости резания по принятым оборотам шпинделя:

![]() .

.

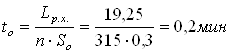

Основное машинное время обработки:

.

.

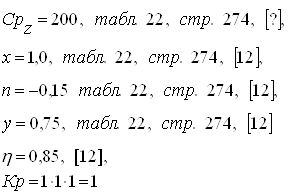

Силы резания (карта Т-5 в [6], стр. 35):

![]() , где

, где

для поверхности ![]() :

:

![]() ;

;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

![]() ;

;

для поверхностей ![]() и

и ![]() :

:

![]() ;

;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

![]() .

.

Мощность резания для каждого инструмента:

![]() ;

;

для поверхности ![]() :

:

![]() ;

;

для поверхностей ![]() и

и ![]() :

:

![]() .

.

Суммарная мощность резания:

![]() .

.

Поперечный суппорт.

Для размера ![]() :

:

Глубина резания: ![]() .

.

Для размера ![]() :

:

Глубина резания: ![]() .

.

Для размера ![]() :

:

Глубина резания: ![]() .

.

Длина рабочего хода:

![]() , где

, где

![]() – длина резания, равная длине обработки, измеренной в направлении резания;

– длина резания, равная длине обработки, измеренной в направлении резания;

![]() – длина подвода, врезания и перебега (приложение 3 в [6], стр. 299);

– длина подвода, врезания и перебега (приложение 3 в [6], стр. 299);

![]() ;

;

![]() .

.

Подача на оборот шпинделя станка (карта Т-2 в [6], стр. 22):

![]() .

.

Стойкость инструмента (карта Т-3 в [6], стр. 26):

![]() , где

, где

![]() – стойкость в минутах машинной работы станка;

– стойкость в минутах машинной работы станка;

– коэффициент времени резания каждого инструмента;

– коэффициент времени резания каждого инструмента;

![]() .

.

Рекомендуемая нормативами скорость резания (карта Т-4 в [6], стр. 29):

![]() , где

, где

![]() ;

;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от стойкости и марки твердого сплава;

– коэффициент, зависящий от стойкости и марки твердого сплава;

![]() – коэффициент, зависящий от вида обработки;

– коэффициент, зависящий от вида обработки;

![]() .

.

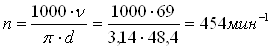

Число оборотов шпинделя станка:

для размера ![]() :

:  ;

;

для размера ![]() :

:  ;

;

для размера ![]() :

:  ;

;

Принимаем ![]() .

.

По паспорту станка: ![]() .

.

Уточнение скорости резания по принятым оборотам шпинделя:

![]() .

.

Основное машинное время обработки:

.

.

Суммарное время обработки:

![]() .

.

Силы резания (карта Т-5 в [6], стр. 35):

![]() , где

, где

для размера ![]() :

:

![]() ;

;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

![]() ;

;

для размера ![]() :

:

![]() ;

;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

![]() ;

;

для размера ![]() :

:

![]() ;

;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

![]() .

.

Мощность резания для каждого инструмента:

![]() ;

;

для размера ![]() :

:

![]() ;

;

для размера ![]() :

:

![]() ;

;

для размера ![]() :

:

![]() .

.

Суммарная мощность резания:

![]() .

.

Операция 035 – Шпоночно-фрезерная.

Данная операция выполняется за один установ.

Данная операция состоит из следующих переходов:

· установить и закрепить деталь;

· фрезеровать шпоночный паз;

· снять деталь.

Данный метод является весьма прогрессивным, т.к. обработка осуществляется одним инструментом за один установ. Обработка осуществляется по принципу маятниковой подачи: фреза врезается торцовой частью на глубину ![]() , после чего происходит фрезерование на всю длину шпоночного паза, затем опять врезание и т.д. В качестве инструмента используется шпоночная фреза, т.к. шпоночный паз закрытый, и его можно обработать только шпоночной или концевой фрезой. Данный метод дает высокую точность, но производительность при нем ниже, чем при других методах. Марка материала режущей кромки – твердый сплав Т15К6.

, после чего происходит фрезерование на всю длину шпоночного паза, затем опять врезание и т.д. В качестве инструмента используется шпоночная фреза, т.к. шпоночный паз закрытый, и его можно обработать только шпоночной или концевой фрезой. Данный метод дает высокую точность, но производительность при нем ниже, чем при других методах. Марка материала режущей кромки – твердый сплав Т15К6.

Расчет режимов резания.

Глубина резания: ![]() .

.

Длина рабочего хода (карта Ф-1 в [6], стр. 73):

![]() , где

, где

![]() – длина резания, равная длине обработки, измеренной в направлении резания;

– длина резания, равная длине обработки, измеренной в направлении резания;

![]() – длина врезания;

– длина врезания;

![]() ;

;

Средняя ширина фрезерования:

![]() .

.

Рекомендуемая подача на зуб (карта Ф-2 в [6], стр. 85):

![]() .

.

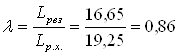

Стойкость инструмента (карта Ф-3 в [6], стр. 87):

![]() , где

, где

![]() – стойкость первого, второго и т.д. инструментов наладки;

– стойкость первого, второго и т.д. инструментов наладки;

– коэффициент времени резания каждого инструмента;

– коэффициент времени резания каждого инструмента;

![]() – коэффициент, учитывающий количество инструментов в наладке;

– коэффициент, учитывающий количество инструментов в наладке;

![]() ;

;

![]() .

.

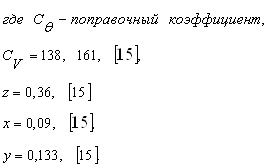

Рекомендуемая нормативами скорость резания (карта Ф-4 в [6], стр. 97):

![]() , где

, где

![]() ;

;

![]() – коэффициент, зависящий от размеров обработки;

– коэффициент, зависящий от размеров обработки;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от стойкости и материала инструмента;

– коэффициент, зависящий от стойкости и материала инструмента;

![]() .

.

Число оборотов шпинделя, соответствующее рекомендуемой скорости резания:

.

.

По паспорту станка: ![]() .

.

Уточнение скорости резания по принятым оборотам шпинделя:

.

.

Минутная подача:

![]() .

.

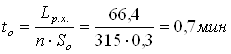

Основное машинное время обработки:

.

.

Мощность резания (карта Ф-5 в [6], стр. 101):

![]() , где

, где

![]() – величина, определяемая по таблице;

– величина, определяемая по таблице;

![]() – скорость резания;

– скорость резания;

![]() – максимальная ширина фрезерования;

– максимальная ширина фрезерования;

![]() – число зубьев фрезы;

– число зубьев фрезы;

![]() – коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

![]() – коэффициент, зависящий от типа фрезы и скорости резания;

– коэффициент, зависящий от типа фрезы и скорости резания;

![]() .

.

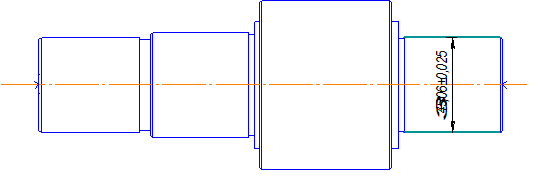

Операция 055 – Круглошлифовальная.

Данная операция выполняется за один установ.

Данная операция состоит из следующих переходов:

· установить и закрепить деталь;

· шлифовать цилиндрические и торцевые поверхности;

· снять деталь.

Установка детали осуществляется на рифленые центра. На данной операции обрабатываются только те поверхности, к которым предъявляются требования к обеспечению низкой шероховатости и высокого квалитета точности. В качестве инструмента используется абразивный круг прямого профиля на керамической связке с зернистостью 40. Марка круга: ПП 350×30×20 37А 40-П С2 5 К5 35мс-1 1кл. А.

Расчет режимов резания.

Глубина резания: ![]() .

.

Скорость шлифовального круга (карта Ш-1 в [6], стр. 168):

, где

, где ![]() – диаметр круга;

– диаметр круга;

![]() – число оборотов круга по станку;

– число оборотов круга по станку;

![]() .

.

Рекомендуемая нормативами скорость вращения детали:

![]() .

.

Число оборотов шпинделя, соответствующее рекомендуемой скорости:

.

.

По паспорту станка: ![]() .

.

Уточнение скорости резания по принятым оборотам шпинделя:

![]() .

.

Минутная поперечная подача:

![]() , где

, где

![]() – минутная подача по таблице;

– минутная подача по таблице;

![]() – коэффициент, зависящий от обрабатываемого материала и скорости круга;

– коэффициент, зависящий от обрабатываемого материала и скорости круга;

![]() – коэффициент, зависящий от припуска и точности;

– коэффициент, зависящий от припуска и точности;

![]() – коэффициент, зависящий от диаметра круга, количества кругов и характера поверхности;

– коэффициент, зависящий от диаметра круга, количества кругов и характера поверхности;

для поверхности ![]() :

:

![]() ;

;

для поверхности ![]() :

:

![]() ;

;

для поверхности ![]() :

:

![]() ;

;

для поверхности ![]() :

:

![]() ;

;

для поверхности ![]() :

:

![]() ;

;

для размера ![]() :

:

![]() ;

;

для размера ![]() :

:

![]() ;

;

для размера ![]() :

:

![]() ;

;

Принимаем ![]() .

.

Время выхаживания на шлифование шеек:

для поверхности ![]() :

: ![]() ;

;

для поверхности ![]() :

: ![]() ;

;

для поверхности ![]() :

: ![]() ;

;

для поверхности ![]() :

: ![]() ;

;

для поверхности ![]() :

: ![]() .

.

Время выхаживания на шлифование торцов:

для размера ![]() :

: ![]() ;

;

для размера ![]() :

: ![]() ;

;

для размера ![]() :

: ![]() .

.

Общее время выхаживания:

![]() .

.

Величина слоя, снимаемого при выхаживании:

для поверхности ![]() :

: ![]() ;

;

для поверхности ![]() :

: ![]() ;

;

для поверхности ![]() :

: ![]() ;

;

для поверхности ![]() :

: ![]() ;

;

для поверхности ![]() :

: ![]() ;

;

для размера ![]() :

: ![]() ;

;

для размера ![]() :

: ![]() ;

;

для размера ![]() :

: ![]() .

.

Основное машинное время обработки на шлифование шеек:

;

;

для поверхности ![]() :

:

;

;

для поверхности ![]() :

:

;

;

для поверхности ![]() :

:

;

;

для поверхности ![]() :

:

;

;

для поверхности ![]() :

:

.

.

Основное машинное время обработки на шлифование торцов:

для размера ![]() :

:

;

;

для размера ![]() :

:

;

;

для размера ![]() :

:

.

.

Общее машинное время:

![]() .

.

Операция 065 – Зубошлифовальная.

Данная операция выполняется за один установ.

Данная операция состоит из следующих переходов:

· установить и закрепить деталь;

· шлифовать зубчатый венец;

· снять деталь.

Установка детали осуществляется в центра с применением поводкового патрона. Операция осуществляется за один установ. Данная операция необходима для получения низкого значения шероховатости поверхности.

Расчет режимов резания.

Глубина резания: ![]() .

.

Скорость шлифовального круга:

, где

, где

![]() – диаметр круга;

– диаметр круга;

![]() – число оборотов круга по станку;

– число оборотов круга по станку;

![]() .

.

Продольная подача стола:

![]() .

.

Подача круга на двойной ход стола:

![]() .

.

Длина перебега:

![]() .

.

Число проходов на выхаживание каждой впадины:

![]() .

.

Слой, снимаемый при выхаживании:

![]() .

.

Число проходов на шлифование каждой впадины:

.

.

Основное машинное время:

.

.

9. Теоретические схемы базирования

Базирование деталей – процесс придания заготовке или изделию требуемого положения относительно выбранной системы координат.

База – поверхность или сочетание поверхностей, линия, точка, принадлежащие заготовке и используемые для базирования.

Основные принципы базирования:

1. Принцип совмещения баз: если измерительная и технологическая базы и измеряемого размера совпадают, то погрешность базирования для данного размера равна 0.

2. Принцип последовательной смены баз: использовать дважды одну и ту же «черную» базу при механической обработке запрещается.

3. Принцип постоянства баз: при механической обработке желательно использовать одну и ту же «чистую» базу.

Для операций: 015 Фрезерно-центровальная, 035 Шпоночно-фрезерная и 050 Центрошлифовальная. Заготовка устанавливается в призмы с упором в торец и дополнительным усилием.

Для операций: 020 Токарная многорезцовая, 025 Токарная многорезцовая, 030 Токарная гидрокопировальная, 040 Зубофрезерная, 055 Круглошлифовальная, 060 Торцекруглошлифовальная и 065 Зубошлифовальная.

10. Проектирование контрольных операций

В зависимости от контролируемых размеров и допусков на эти размеры, может использоваться различный мерительный инструмент. Выбор инструмента основывается также на цене деления инструмента. Так если нужно измерить размер до второго знака после запятой, то уже нельзя использовать штангенциркуль, т.к. его цена деления составляет ![]() . В этом случае надо использовать микрометр с ценой деления

. В этом случае надо использовать микрометр с ценой деления ![]() . Для контроля более точных размеров необходимо использовать набор концевых мер (мер длины или угловых мер в зависимости от измеряемого параметра) или калибры. Данные средства контроля размеров позволяют измерить размер с точностью до

. Для контроля более точных размеров необходимо использовать набор концевых мер (мер длины или угловых мер в зависимости от измеряемого параметра) или калибры. Данные средства контроля размеров позволяют измерить размер с точностью до ![]() , в зависимости от класса точности концевой меры.

, в зависимости от класса точности концевой меры.

Для контроля размеров при нарезании зубьев используются: радиусная головка ОГР-21, нормалемер ГОСТ 6502-78 и шагомер БВ-5070.

Контрольные операции проводят после блока однородных операций, т.е. например, после всех токарных или после всех фрезерных. Также контрольную операцию следует проводить перед дорогостоящей обработкой, т.к. подвергать бракованную деталь дорогостоящей обработки – значит нести дополнительные убытки. Также контроль проводят после обработки ответственных элементов (нарезание резьбы или зубьев, нарезания шлиц и т.д.). Контрольную операцию также проводят после финишной обработки. После всех операций механической обработки также проводят контрольную операцию, измеряя все поверхности, и делают вывод о годности детали.

11. Разработка технологической схемы сборки узла

Технологическая схема показывает последовательность соединения сборочных единиц различного порядка и отдельных деталей при узловой сборке или отдельных узлов и деталей, когда результатом является машина.

На основании этой схемы:

· производится комплектация рабочих;

· разрабатывается подробный технологический процесс сборки с последовательным нормированием операций;

· разрабатывается форма организации процесса сборки;

· производится планировка рабочих мест сборочного участка;

· выявляются так называемые «узкие места».

Порядок построения технологической схемы сборки:

1. Определить базовую деталь узла, т.е. ту деталь относительно которой будут располагаться все остальные детали, входящие в узел. Определить отдельные сборочные инструменты, которые можно собирать независимо друг от друга. Базовая деталь на технологической схеме изображается в виде прямоугольника, далее проводится горизонтальная линия, на конце которой изображается собранный узел.

2. Сборочные единицы, которые можно собирать независимо друг от друга изображают ниже этой горизонтальной линии, выше этой горизонтальной линии располагаются отдельные детали, которые непосредственно включаются в собираемый узел.

3. В зависимости от порядка поступления сборочных единиц в собираемый узел они подразделяются на сборочные единицы 1, 2, 3...n-порядка и на схеме обозначаются 1CE, 2CE и т.д.

4. Построение сборочной единицы любого порядка также начинается с базовой детали.

На технологической схеме сборки могут присутствовать надписи, поясняющие характер выполнения сборочной операции.

Заключение

В ходе выполнения данного курсового проекта был разработан технологический процесс изготовления вала-шестерни. Этот процесс включает в себя разработку чертежей заготовки, маршрута обработки, схем операционных наладок на операции, отраженные в маршруте обработки, а также чертежа контрольного приспособления. На отдельном листе показана технологическая схема сборки узла (данный вал-шестерня является деталью червячно-цилиндрического редуктора).

Список литературы

1. Антонюк Ф. И. «Технология производства заготовок», конспект лекций.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для машиностроит. спец. вузов. – 4-е изд., перераб. и доп. – М.: Высшая школа, 1985 – 416 с., ил.

3. Никитич В.Т. «Основы технологии машиностроения», конспект лекций.

4. Никитич В.Т. «Технология машиностроения», конспект лекций.

5. Никитич В.Т., Сидоров В.Б. Методические указания по выполнению домашнего задания: расчет припусков на механическую обработку и определение размеров заготовки. – Калуга., 1998. – 34 с.

6. Режимы резания металлов. Справочник. Под ред. Барановского Ю.В. Изд. 3-е, переработанное и дополненное. М., «Машиностроение», 1972.

7. Справочник технолога-машиностроителя. В 2-х т. Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. 656 с., ил.

Похожие работы

... последовательность, сначала обрабатываем поверхность, к точности которой предъявляются меньшие требования, а потом поверхности, которые должны быть более точными. Операции согласно типовому технологическому процессу изготовления разбиваем на установы. Индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 – относится к заготовительной операции, буквы А, Б – ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

... назначаем методы получения определенных конфигураций, размеры, допуски, припуски на обработку и формируем технические условия на её изготовление. Процесс получения заготовки определяется техническими свойствами материала, конструктивными формами и размерами детали и программой выпуска. Деталь вал-шестерня изготавливается из стали 50 с годовой программой выпуска 70 000 шт. Заготовку в этом случае ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев