Навигация

Обзор возможных методов автоматизации обработки детали

1.2 Обзор возможных методов автоматизации обработки детали

Данный вид обработки на данной детали можно автоматизировать с целью сокращения штучного времени несколькими способами.

Первый способ: модернизация универсального сверлильного станка.

В этом случае возможна параллельная обработка четырех отверстий универсальным инструментом с использованием многошпиндельной насадки. В данном случае обработку придется производить на трех станках (сверление 4 отверстий под резьбу; нарезание резьбы; сверление одного отверстия Ø5;). Причем последний переход модернизировать не удастся. Кроме того, в штучное время обязательно входит время закрепления и снятия заготовки.

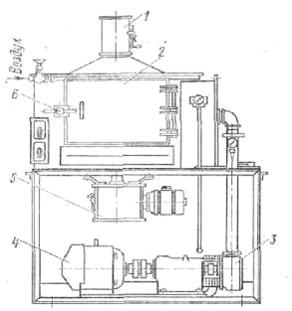

Этого существенного недостатка, присущего также и первому способу, и многих других позволяет избежать второй способ автоматизации: применение агрегатного станка.

Положительные особенности данного метода, согласно [2]:

- высокая производительность, обусловленная совмещением основного технологического и вспомогательного времени загрузки деталей на станок (в особенности у станков с круглым поворотным столом), одновременной и параллельной схемой обработки деталей во всех рабочих позициях станка;

- высокая точность обработки деталей, которая достигается благодаря точности исполнительных узлов и механизмов станка, имеющих отработанную конструкцию, изготавливаемых по хорошо отлаженной технологии в условиях специализации производства;

- стабильность качества обработки при хорошей сборке и наладке;

- относительно низкая стоимость стандартных узлов и станка;

- простота проектов и малые сроки проектирования станков, что очень важно при подготовке производства;

- возможность переналадки станков на выпуск различных деталей;

- повторное использование узлов в конструкциях вновь создаваемых станков и автоматических линий;

- широкие технологические возможности;

- невысокая потребная квалификация операторов.

1.3 Определение порядка обработки и технологических переходов, назначение режимов резания для каждого перехода

1.3.1 Определение порядка обработки и технологических переходов

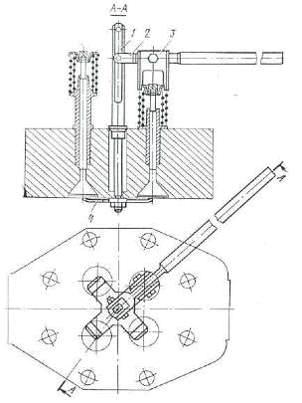

Для обработки четырех отверстий с резьбой с донной стороны заготовки и одного отверстия с боковой стороны полагаю использовать пятипозиционный стол агрегатного станка (одна позиция загрузочная).

Выбор инструмента

Порядок обработки по позициям:

1. Загрузочная позиция;

2. Вертикальная агрегатная головка с многошпиндельной насадкой сверлит четыре отверстия Æ8,5 мм.

3. Вертикальная агрегатная головка с многошпиндельной насадкой выполняет снятие фаски под нарезание резьбы.

4. Вертикальная агрегатная головка с многошпиндельной насадкой выполняет нарезание резьбы М10

5. Горизонтальная агрегатная головка центрует отверстие Ø5 т. к. оно находится на цилиндрической поверхности и необходимо избежать его смещение.

6. Горизонтальная агрегатная головка сверлит отверстие Ø5

Недостатком принятой технологии обработки четырех отверстий является необходимость применения трех одинаковых многошпиндельных насадок в позициях 2,3 и 4. Однако это позволяет снизить себестоимость за счет экономии на количестве переходов.

1.3.2 Назначение режимов резания для каждого перехода

Согласно [3], по таблицам назначаются режимы резания по переходам.

Число оборотов шпинделя определяется по формуле:

![]() , (1.1)

, (1.1)

Где ![]() – скорость резания,

– скорость резания, ![]() ;

;

![]() – диаметр инструмента,

– диаметр инструмента, ![]() .

.

Мощность:

(1.2)

(1.2)

Крутящий момент при сверлении:

![]() , (1.3)

, (1.3)

Где Cм= 0,021; q=2; y=0.8; Кр=(165/190)0,6=0,92

Крутящий момент при нарезании резьбы:

![]() , (1.4)

, (1.4)

где Cм= 0,013; q=1,4; y=1,5; Кр=1,5

Осевая сила:

![]() (1.5)

(1.5)

где

Cр= 42,7; q=1,0; y=0.8; Кр=(165/190)0,6=0,92

Позиция №1 (загрузочная)

Позиция №2

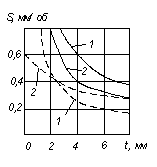

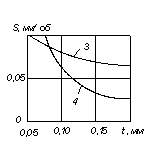

Сверление четырех отверстий Æ8,5 мм: подача ![]() ; период стойкости инструмента

; период стойкости инструмента ![]() ; скорость резания

; скорость резания ![]() ; число оборотов шпинделя

; число оборотов шпинделя ![]() ; мощность резания

; мощность резания ![]() – суммарная; осевая сила

– суммарная; осевая сила ![]() .

.

Позиция №3

Снятие фасок зенкером (90º): S0 = 0,1 мм/об, глубина резания t = 1,5 мм период стойкости Т0 = 60 мин, необходимые осевые усилия P0 = 239 ∙ 4 = 956 Н, мощность N = 0,08 ∙ 4 = 0,32 кВт, скорость резания υ = 15,8 м/мин, частота вращения шпинделя n = 350 об/мин,

Позиция №4

Нарезание резьбы метчиком: подача ![]() – самоподача; период стойкости инструмента

– самоподача; период стойкости инструмента ![]() ; скорость резания

; скорость резания ![]() ; число оборотов шпинделя

; число оборотов шпинделя ![]() ; мощность резания

; мощность резания ![]() .

.

Позиция №5

Сверление центровочного отверстия Ø2,5: подача ![]() ; период стойкости инструмента

; период стойкости инструмента ![]() ; скорость резания

; скорость резания ![]() ; число оборотов шпинделя

; число оборотов шпинделя ![]() ; мощность резания

; мощность резания ![]() .

.

Позиция №6

Сверление центровочного отверстия Ø5: подача ![]() ; период стойкости инструмента

; период стойкости инструмента ![]() ; скорость резания

; скорость резания ![]() ; число оборотов шпинделя

; число оборотов шпинделя ![]() ; мощность резания

; мощность резания ![]() .

.

Для удобства восприятия занесем полученные данные в таблицу.

Таблица 1.3 – Режимы резания при обработке детали «Крышка».

| Наименование перехода | Подача, мм/об | Глубина, мм | Скорость, м/мин | Частота, об/мин | Мощность, кВт |

| 1.Сверление 4-х отв. Ø8,5 | 0,15 | 4,25 | 22 | 825 | 1,04 |

| 2.Снятие фасок с 4 отв. | 0,1 | 1,5 | 15,8 | 350 | 0,32 |

| 3.Нарезание резьбы М10-7Н | 1,5 | 0,75 | 7 | 200 | 0,612 |

| 4.Сверление центр. отв.Ø2,5 | 0,1 | 1,25 | 15 | 2036 | 0,04 |

| 5.Сверление отв. Ø5 | 0,1 | 2,5 | 22 | 1338 | 0,11 |

Похожие работы

... технологический процесс: Т.к. – технологический процесс изготовления детали по новому варианту более технологичен с точки зрения удельной себестоимости изготовления детали по сравнению с базовым технологическим процессом. · – коэффициент использования металла: , где – масса заготовки; – масса детали. 1.11 Организация контроля результатов обработки ...

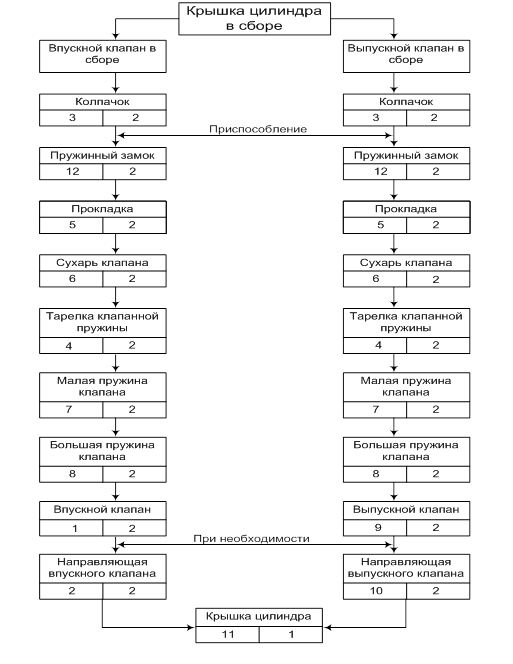

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... на 15-30%; · исключение трудоемких операций формовки, выбивки форм; · возможность комплексной механизации и автоматизации технологического процесса, что повышает производительность и снижает трудоемкость в 3 раза; · увеличение съёма с 1м2 производственной площади и снижение себестоимости отливок. Сложность изготовления отливок: · высокая стоимость кокиля; · сложность и длительность его ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

0 комментариев