Навигация

1.4.2 Выбор станины

Станины предназначены для компоновки многопозиционных агрегатных станков. На ней монтируются силовые головки, прямые и арочные стойки, поворотный делительный стол или стационарное приспособление и другие механизмы. Для выбранного типоразмера стола подходит станина 2УХ1234.000.

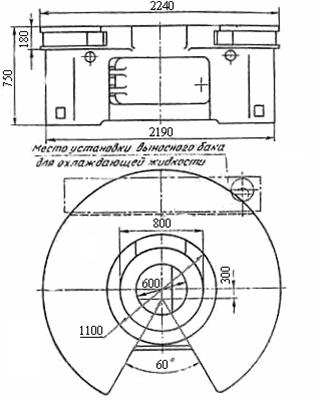

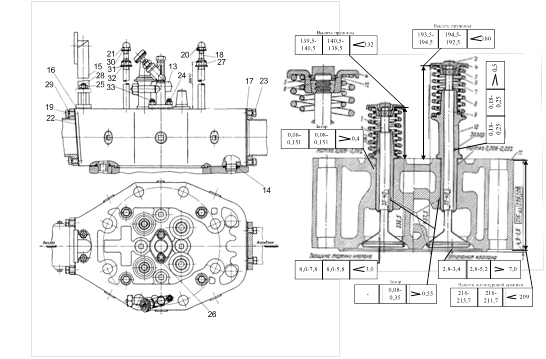

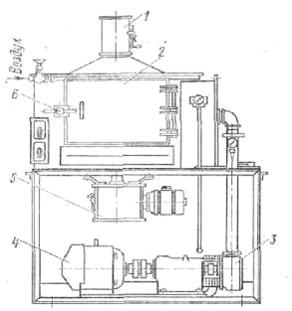

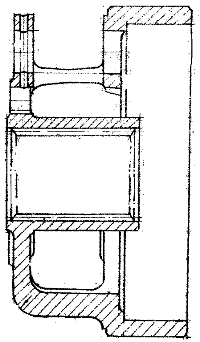

Данная станина представляет собой полый чугунный цилиндр. Для удобства оператора в передней части станины сделан выем. Все узлы и механизмы агрегатного станка монтируются на верхней плоскости. Масса станины 2450 кг. Схема станины модели 2УХ1234.000 представлена на рисунке 5.

Рисунок 3 – Принципиальная схема станины модели 2УХ1234.000

1.4.3 Выбор агрегатных силовых головок

Выбор агрегатных силовых головок основан на подборе по следующим параметрам: тип привода главного движения и подач, мощность электродвигателя, величина рабочего хода и усилие привода подач.

Наибольшая мощность резания определилась на первом переходе, где она составляет N = 1,04 кВт. С учетом того что КПД привода главного движения меньше единицы выбирается силовая головка пинольного типа с плоско-кулачковым механизмом подачи модели У1Х4035 с мощностью двигателя 2,2 кВт

Данная силовая головка предназначена для сверления, развертывания, торцевания и нарезания резьбы. Конструкция головки предусматривает возможность оснащения многошпиндельной насадкой, механизмом обратного хода, механизмом двусторонней обработки, фрезерной насадкой и другими устройствами.

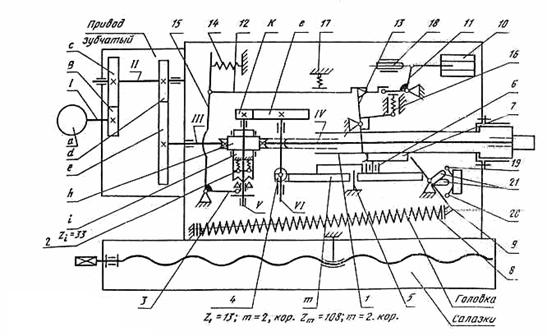

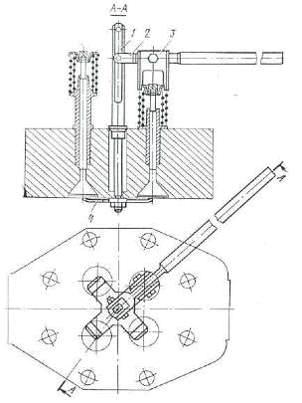

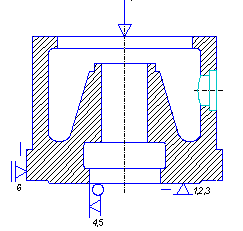

Головка может устанавливаться в горизонтальном, вертикальном или наклонном положении. Кинематическая схема агрегатной головки приведена на рисунке 4.

Рисунок 4 – Кинематическая схема силовой головки модели У1Х4035

Головка работает следующим образом: гл. движение передается от электродвигателя на вал I, шестерни B и C, вал II, шестерни d и e от вала на пустотелый червяк, вращающийся в подшипниках качения. От червяка h через червячную шестерню, шариковую кулачковую муфту 3, сменные шестерни к и l вращение передается с вала V на вал VI, а затем через шестерню 4 кулачку t, посаженному на ось 6, закрепленную вместе со шпонкой 7 на пиноли, и сообщает последней возвратно-поступательное движение. Для Обеспечения постоянного контакта кривой профиля кулачка t с роликом оси служит пружина 8, воздействующая на пиноль через рычаг 9.

Подача включается автоматически после срабатывания электромагнита 10. Втягивающийся сердечник магнита поворачивает рычаг 11, который при повороте выводит тягу 12 на зацепление с рычагом 13. Пружина сжатия 14 воздействует на двуплечий рычаг 15, с которым связана тяга, заставляет его повернуться вокруг оси и вторым плечом включить кулачковую муфту 3. После включения муфты замыкается цепь подачи, и пиноль движется вперед. Рычаг 13 под действием пружины 16 находится в контакте со шпонкой и поворачивается на оси. Свободный конец рычага скользит по выступу тяги и затем попадает в ее паз под действием пружины 17.

Возвращаясь назад, пиноль шпонкой повернет рычаг, который, увлекая за собой тягу, сожмет пружину 14 и через двуплечий рычаг 15 отключит кулачковую муфту 3. Вращение кулачка прекратится, и пиноль в ожидании новой команды останется в исходном положении. При наладочных работах подача включается от руки нажатием кнопки 18.

Исходное положение контролируется микропереключателем 19, а команда на реверсирование электродвигателя при резьбонарезных работах силовой головки поступает от микропереключателя 20. Управление микропереключателями осуществляется при помощи флажков 21, закрепленных на рычаге 9. Если не требуется реверсирование двигателем, го микропереключатель 20 используется как запасной.

С целью уменьшения времени на вспомогательные перемещения пиноли (быстрые подвод и отвод) в силовой головке применяются многоскоростные электродвигатели. Небольшая частота вращения электродвигателя применяется на участках кулачка быстрых подвода и отвода. Управление происходит следующим образом: с исходного положения пиноль быстро перемещается вперед (включается обмотка двигателя большой частоты вращения) до тех пор, пока дополнительный флажок не включит микропереключатель 20, который даст команду на вращение двигателя на расчетной (меньшей) частоте вращения. Шпиндель вращается на заданной частоте вращения на всём участке рабочего хода кулачка до конца рабочего хода. При переходе ролика с профиля кулачка рабочего хода на участок быстрого отвода флажок включает дополнительный конечный выключатель, и электродвигатель начинает вращаться с большей частотой вращения и происходит быстрое перемещение пиноли в исходное положение.

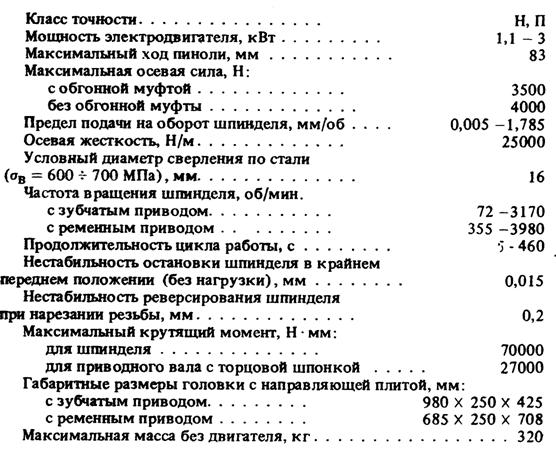

Основные технические данные силовой головки модели У1Х4035

Похожие работы

... технологический процесс: Т.к. – технологический процесс изготовления детали по новому варианту более технологичен с точки зрения удельной себестоимости изготовления детали по сравнению с базовым технологическим процессом. · – коэффициент использования металла: , где – масса заготовки; – масса детали. 1.11 Организация контроля результатов обработки ...

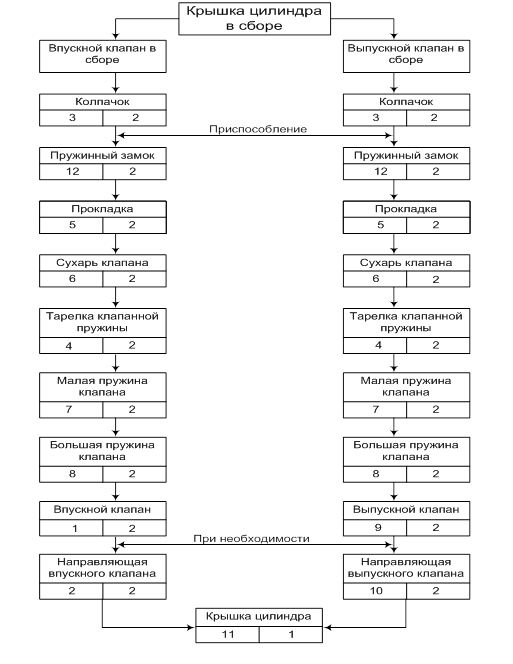

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... на 15-30%; · исключение трудоемких операций формовки, выбивки форм; · возможность комплексной механизации и автоматизации технологического процесса, что повышает производительность и снижает трудоемкость в 3 раза; · увеличение съёма с 1м2 производственной площади и снижение себестоимости отливок. Сложность изготовления отливок: · высокая стоимость кокиля; · сложность и длительность его ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

0 комментариев