Навигация

1.4.4 Выбор стоек

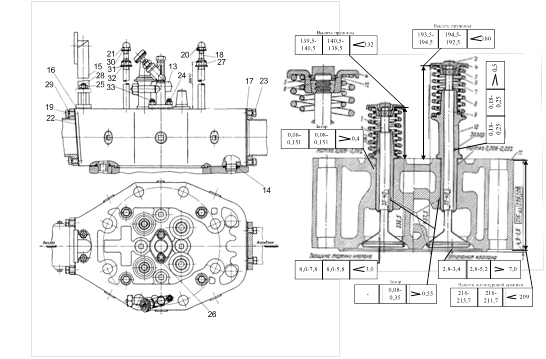

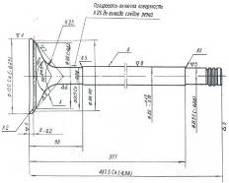

Для установки вертикальных силовых головок на позициях №2, №3 и №4, где установлены вертикальные силовые головки, по габаритным размерам выбираем стойку 1УХ1535.010, её масса 192 кг. Эскиз стойки изображён на рисунке 5.

1.5 Описание устройства и принципа действия предлагаемого агрегатного станка и последовательности срабатывания схемы управления

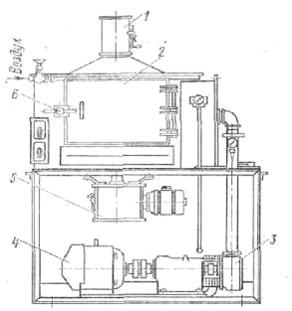

Данное автоматизированное оборудование (агрегатный станок) состоит из унифицированных узлов (агрегатов), соединённых в единую работоспособную конструкцию. Обработка производится на поворотном делительном 6-ти позиционном столе модели У1Н2056, который установлен на станине модели 2УХ1234.000. Ось вращения стола – вертикальная. На станине располагаются три стоки модели 1УХ1535.010, расположенных по окружности со смещением в 60° каждая относительно предыдущей. На каждой стойке, на определённой высоте, устанавливается силовая головка модели У1Х4035.300, (расположение силовой головки в пространстве – вертикально) которая непосредственно участвует в процессе обработки. Еще две силовые головки располагаются непосредственно на станине – горизонтально (так же по окружности со смещением в 60°). Позади стола расположена гидростанция. В первой позиции вместо стойки с силовой головкой расположен стул, предназначенный для удобства рабочего (оператора). На передней поверхности расположен пульт управления (кнопочная станция).

Из вышесказанного ясно, что данный агрегатный станок является шестипозиционным. В нем пять рабочих позиций и одна загрузочная. Общий вид агрегатного станка приведен на чертеже общего вида ТПЖА. 041400.235 ВО. Установка заготовок и снятие деталей производится рабочим из питателя. Время снятия и установки является перекрываемым временем обработки на лимитирующей позиции, которой является позиция №4 (силовая головка №3), где производится нарезание резьбы в четырех отверстиях, поскольку только в данной позиции применяется симметричный, а, следовательно, самый длительный цикл обработки.

Основной особенностью подобного оборудования является автоматическая работа, почти не требующая вмешательства человека. Рабочий только снимает деталь и устанавливает заготовку. Здесь автоматическая работа осуществляется за счёт совместных действий совокупности различных приводов движения, переключателей, датчиков и таймеров, объединённых в единый, отлаженный механизм. При этом заготовка последовательно проходит ряд остановок, на каждой из которых совершается технологическая операция. После выполнения тех. операции силовая головка автоматически выключается, этому способствует датчик, который активизируется в конце тех. операции. После остановки всех агрегатных головок стол поворачивается (начало поворота после остановки лимитирующей силовой головки) и включается таймер, по команде которого зажимается планшайба стола, и запускаются все агрегатные силовые головки. Таким образом, данный цикл может повторяться сколько угодно долго, пока оператор не нажмёт на пульте управления кнопку «СТОП».

Данный станок работает в следующей последовательности. В начале смены рабочий загружает заготовку в позиции №1 (загрузочная), после чего он нажимает кнопку «ПУСК» на панели управления. Происходит включение электродвигателя ЭД1 гидростанции. Одновременно с этим включается электромагнит Э2 распределителя гидроцилиндра зажима стола, последний при этом освобождает зажим стола. И одновременно же с этими событиями поступает сигнал на таймер (ТМР2), который с определенной задержкой времени включает электромагнит Э4 гидрораспределителя, после чего происходит поворот стола с помощью гидромотора. При повороте стола на угол 60° один из шести скошенных упоров набегает на подвижный скошенный фиксатор. При этом последний, перемещаясь в осевом направлении, включает выключатель ВК1, который дает команду на реверс гидродвигателя. Непосредственно перед этим подвижный скошенный фиксатор нажимает золотник, который замедляет вращение стола, когда же гидромотор реверсируется, указанный золотник возвращается в исходное положение. При незначительном обратном вращении стола включается датчик исходного положения ВК2. Срабатывание датчика включает таймер ТМР1, выдержка которого достаточна для создания необходимого усилия контакта скошенных упора и фиксатора. Срабатывание таймера отключает гитдродвигатель и включает зажим планшайбы стола.

Срабатывание таймера ТМР1, кроме вышеописанных действий, осуществляет одновременный запуск электродвигателей всех силовых головок. Происходит одновременная обработка деталей во всех пяти рабочих позициях. По окончании цикла обработки лимитирующей силовой головки СГ №3 ее выключатель ВК6 включает электромагнит Э2 распределителя гидроцилиндра зажима стола и подает сигнал на таймер ТМР2, который с определенной задержкой времени включает электромагнит Э4 гидрораспределителя, после чего происходит поворот стола с помощью гидромотора. Таким образом, цикл начинает повторяться.

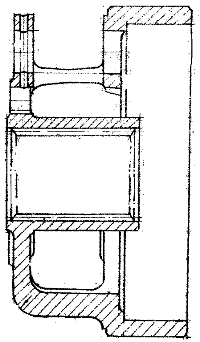

Принцип действия применяемых на станке силовых головок заключается в следующем. Главное движение передается от электродвигателя через зубчатую передачу на пустотелый червяк, вращающийся в подшипниках качения. От червяка через шлицевое соединение вращение передается шпинделю.

Движение подачи осуществляется пинолью совместно со шпинделем относительно корпуса головки. От вышеупомянутого червяка через червячное колесо, предохранительную и кулачковую муфты, сменные шестерни вращение передается на шестерню кулачка. Ось кулачка закреплена на пиноли и сообщает последней возвратно-поступательное движение.

Для нарезания резьбы на СГ №3 используется микропереключатель ВК5, который в определенный момент подает команду на реверсирование электродвигателя головки. При этом и вращение шпинделя, и вращение кулачка осуществляются в обратных направлениях.

Особое значение в схеме управления имеет пневмораспределитель, монтируемый в центре стола и обеспечивающий автоматизацию срабатывания на зажим – разжим приспособлений, закрепленных на столе станка. Благодаря этому функция рабочего сводится к простой установке заготовки без ее крепления, а это сокращает вспомогательное время и способствует применению автоматического режима работы станка.

В конце работы, нажатием кнопки «Стоп» на пульте управления происходит выключение всех двигателей силовых головок, а также привода поворота стола.

2. Расчетная часть

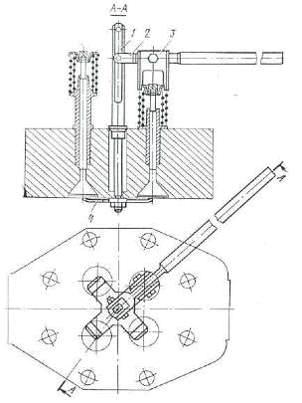

2.1 Выбор типа агрегатного приспособления

По заданию необходимо разработать агрегатное приспособление. Для данного случая это будет автоматизированное зажимное приспособление.

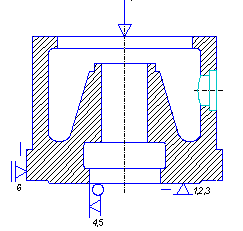

При обработке детали «Крышка» отверстия необходимо просверлить центрично относительно оси вращения. Наружный диаметр детали выполнен с достаточной точностью (Æ170h8). Также необходимо избежать погрешности поворота детали по вертикальной оси. Таким образом, одна из поверхностей базирования будет нижняя поверхность крышки а вторая наружный диаметр 170 мм, а зажатие заготовки будет осуществляться сверху ближе к краю в четырех местах с помощью пневмоцилиндра.

Похожие работы

... технологический процесс: Т.к. – технологический процесс изготовления детали по новому варианту более технологичен с точки зрения удельной себестоимости изготовления детали по сравнению с базовым технологическим процессом. · – коэффициент использования металла: , где – масса заготовки; – масса детали. 1.11 Организация контроля результатов обработки ...

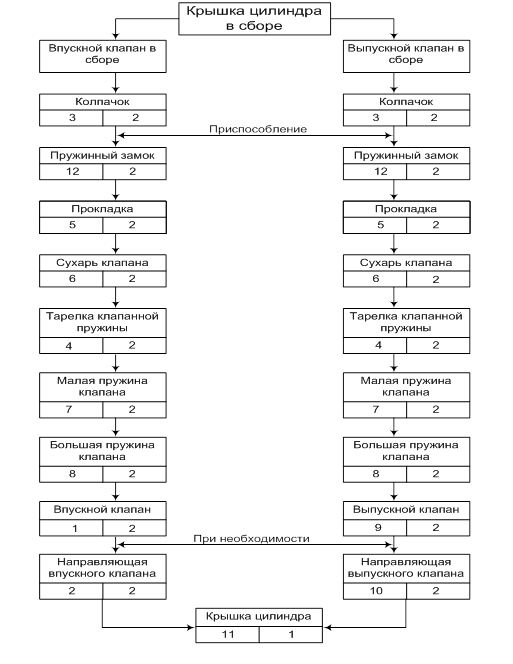

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... на 15-30%; · исключение трудоемких операций формовки, выбивки форм; · возможность комплексной механизации и автоматизации технологического процесса, что повышает производительность и снижает трудоемкость в 3 раза; · увеличение съёма с 1м2 производственной площади и снижение себестоимости отливок. Сложность изготовления отливок: · высокая стоимость кокиля; · сложность и длительность его ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

0 комментариев