Навигация

Выбор технологических баз, расчёт припусков на обработку и операционных размеров

4.4 Выбор технологических баз, расчёт припусков на обработку и операционных размеров

Заготовка детали в процессе обработки должна занять и сохранять в течение всего времени обработки определенное положение относительно деталей станка или приспособления. Для этого необходимо исключить возможность трех прямолинейных движений заготовки в направлении выбранных координатных осей и трех вращательных движений вокруг этих, или параллельных им осей (т.е. лишить заготовку шести степеней свободы).

Для определения положения жесткой заготовки необходимо наличие шести опорных точек. Для их размещения требуются три координатных поверхности (или заменяющие их три сочетания координатных поверхностей) в зависимости от формы и размеров заготовки эти точки могут быть расположены на координатной поверхности различными способами.

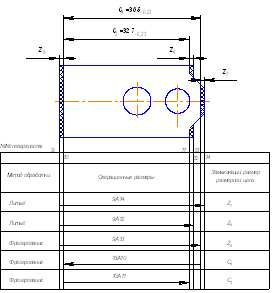

На операции 010 базирование детали осуществляем в координатный угол, на всех последующих операциях – базирование по плоскости и 2 отверстиям. Наиболее точным методом определения величины припуска, оптимизирующим размеры заготовки и процесс обработки, является расчётно-аналитический, дифференцированный по элементам, составляющим припуск.

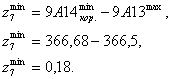

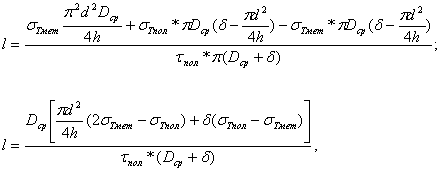

В зависимости от вида обрабатываемой поверхности на величину операционного припуска будут влиять определённые факторы. При одностороннем, несимметричном расположении припуска (обработка плоских и торцевых поверхностей) операционный припуск назначается на сторону и определяется выражением:

![]() , (4.3)

, (4.3)

где ![]() – минимальный операционный припуск;

– минимальный операционный припуск;

![]() – высота неровностей, полученных на предыдущей операции;

– высота неровностей, полученных на предыдущей операции;

![]() – глубина дефектного слоя, образовавшегося на предыдущей операции.

– глубина дефектного слоя, образовавшегося на предыдущей операции.

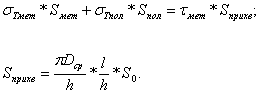

![]()

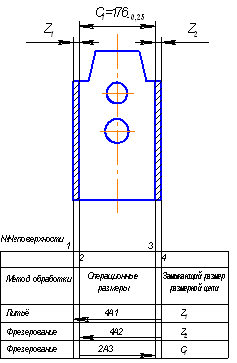

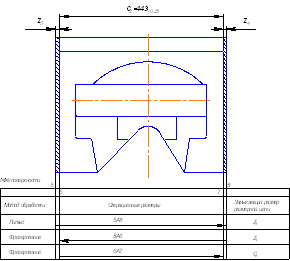

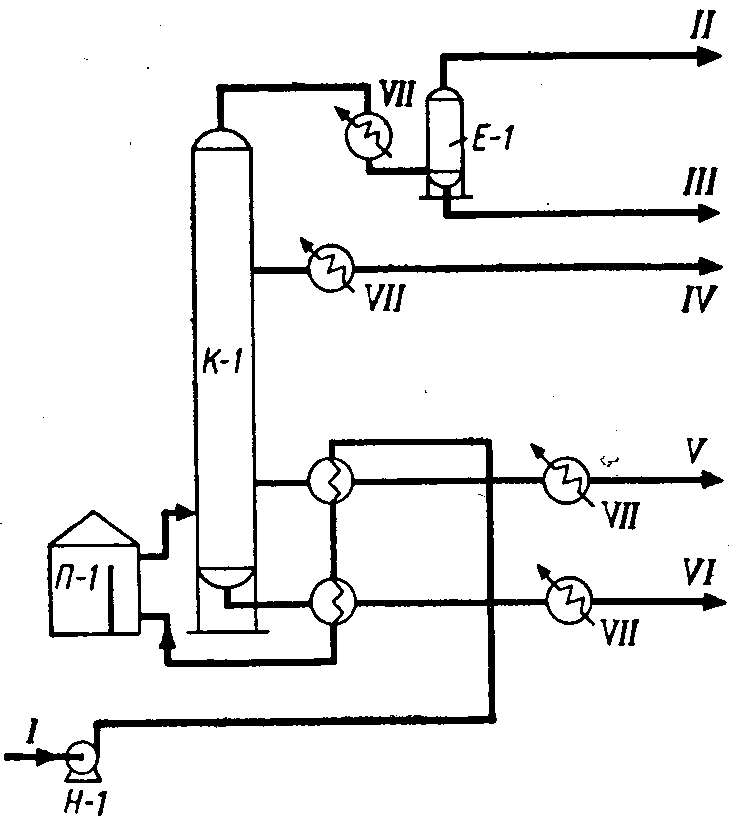

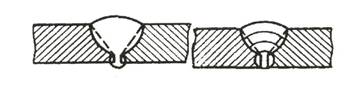

Схема №1

Рисунок 4.5 – Схема обработки детали

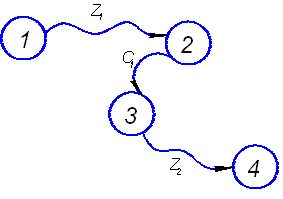

Далее строим граф исходных структур (исходное «дерево») соответствующий исходной структуре, образованной связями между поверхностями в виде чертежных размеров и припусков.

На графе исходных структур соединяющих поверхности 1 и 2 волнистыми ребрами, характеризующими величину припуска 1z2, поверхности 3 и 4 дополнительными ребрами, характеризующими величину припуска 3z4. А также проводим толстые ребра чертежного размера 2с1.

Рисунок 4.6 – Граф исходных структур

- ![]() вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

- ![]()

![]() Ребро графа. Характеризует вид связей между поверхностями.

Ребро графа. Характеризует вид связей между поверхностями.

"z" - Соответствует величине операционного припуска, а "c" – чертежному размеру.

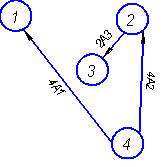

На основании разработанной схемы обработки строится граф произвольных структур. Построение производного древа начинается с поверхности заготовки, к которой на схеме обработки не подводится ни одной стрелки. На рисунке 4.7 такая поверхность обозначена цифрой «4». От этой поверхности проводим те ребра графа, которые касаются её. На конце этих ребер указываем стрелки и номера тех поверхностей, до которых указанные размеры проведены. Аналогичным образом достраиваем граф согласно схеме обработки.

Рисунок 4.7 – Граф производных структур

![]() - вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

- вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

![]() - ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

- ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

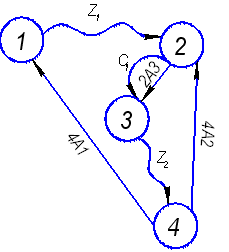

В результате наложения исходного «дерева» на производное «дерево» получим композицию «деревьев», называемую графом размерных цепей (рисунок 4.8):

Рисунок 4.8 Граф размерных цепей

![]()

- Вершина графа. Характеризует поверхность детали.

![]() - Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

- Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

![]() - Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

![]() - Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

- Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

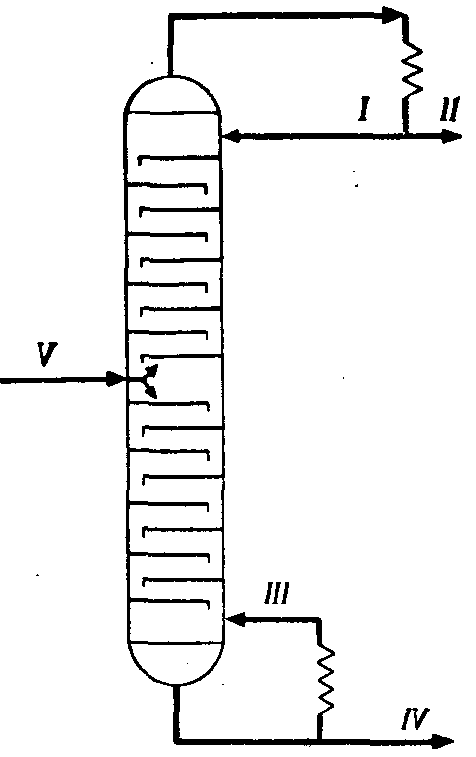

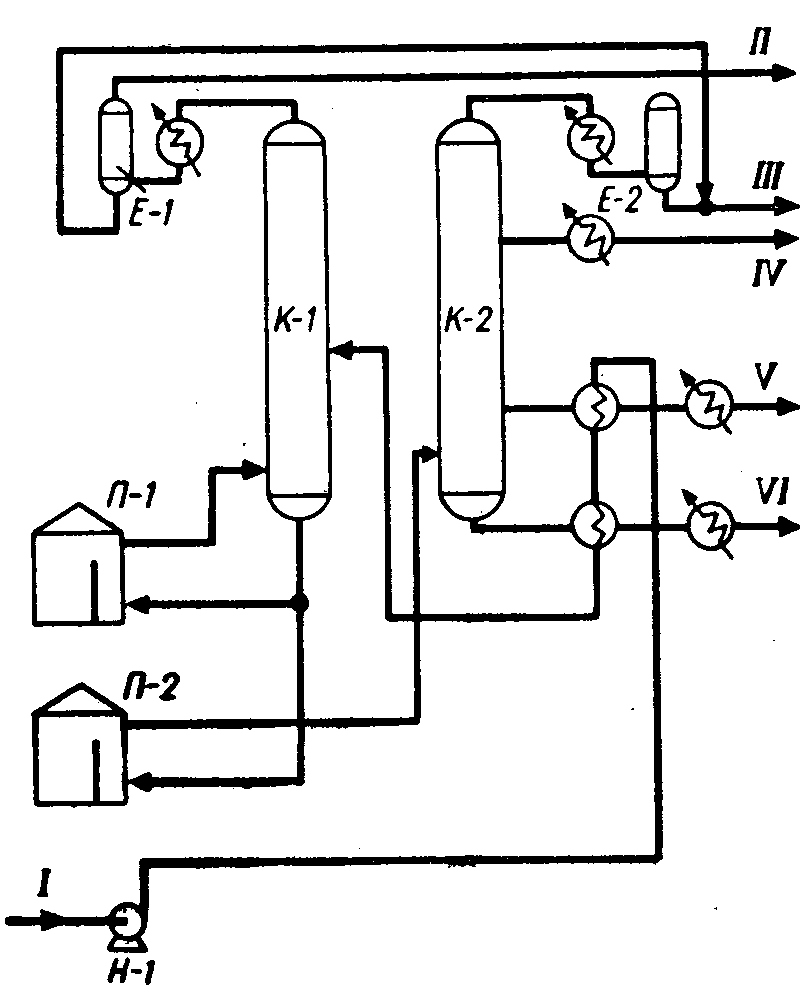

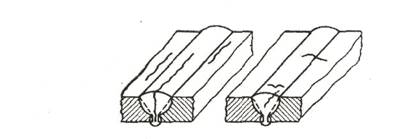

Схема №2

Рисунок 4.9 – Схема обработки детали

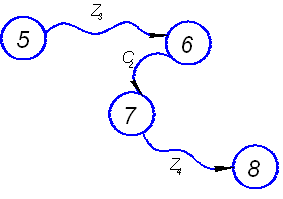

Далее строим граф исходных структур (исходное «дерево») соответствующий исходной структуре, образованной связями между поверхностями в виде чертежных размеров и припусков.

На графе исходных структур соединяющих поверхности 5 и 6 волнистыми ребрами, характеризующими величину припуска 5z6, поверхности 7 и 8 дополнительными ребрами, характеризующими величину припуска 7z8. А также проводим толстые ребра чертежных размеров 6с7.

Рисунок 4.10 – Граф исходных структур

- ![]() вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

- ![]()

![]() Ребро графа. Характеризует вид связей между поверхностями.

Ребро графа. Характеризует вид связей между поверхностями.

"z" - Соответствует величине операционного припуска, а "c" – чертежному размеру.

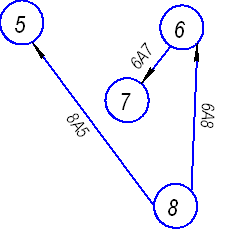

На основании разработанной схемы обработки строится граф произвольных структур. Построение производного древа начинается с поверхности заготовки, к которой на схеме обработки не подводится ни одной стрелки. На рисунке 4.11 такая поверхность обозначена цифрой «8». От этой поверхности проводим те ребра графа, которые касаются её. На конце этих ребер указываем стрелки и номера тех поверхностей, до которых указанные размеры проведены. Аналогичным образом достраиваем граф согласно схеме обработки.

Рисунок 4.11 – Граф производных структур

![]() - вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

- вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

![]() - ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

- ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

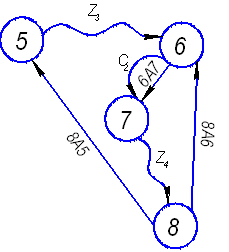

В результате наложения исходного «дерева» на производное «дерево» получим композицию «деревьев», называемую графом размерных цепей (рисунок 4.12):

Рисунок 4.12 – Граф размерных цепей

![]()

- Вершина графа. Характеризует поверхность детали.

![]() - Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

- Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

![]() - Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

![]() - Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

- Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

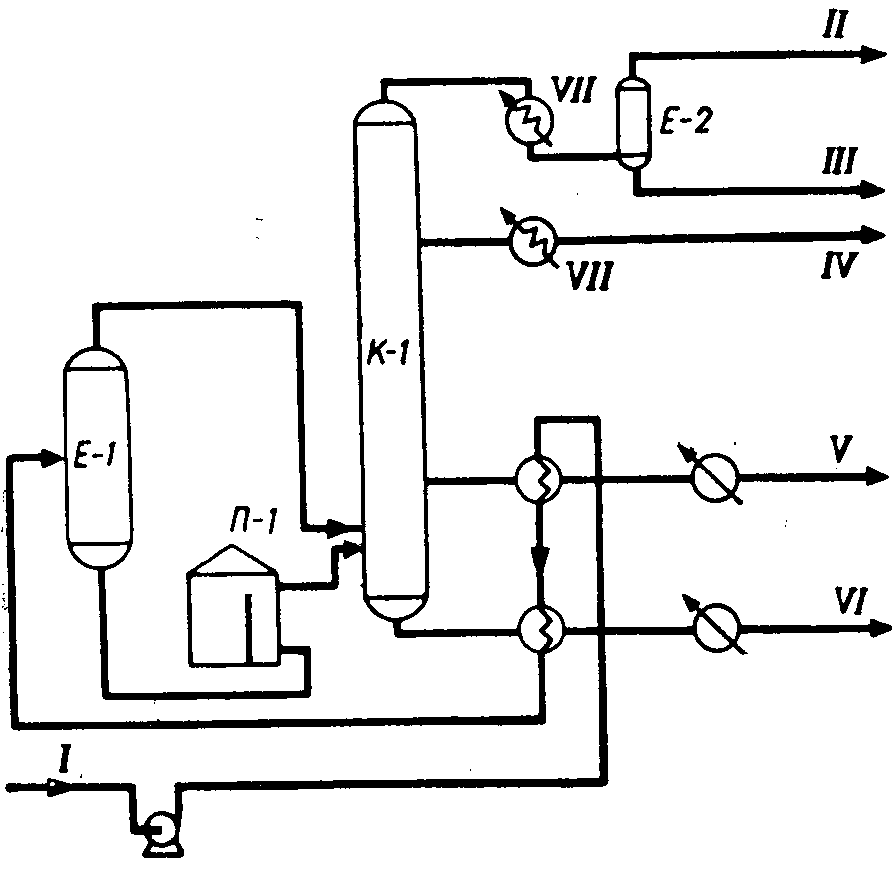

Схема №3

Рисунок 4.13 – Схема обработки детали

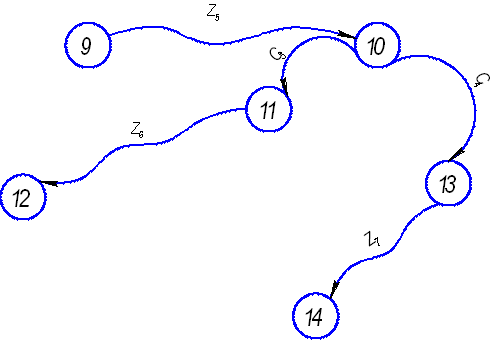

Далее строим граф исходных структур (исходное «дерево») соответствующий исходной структуре, образованной связями между поверхностями в виде чертежных размеров и припусков.

На графе исходных структур соединяющих поверхности 9 и 10 волнистыми ребрами, характеризующими величину припуска 9z10, поверхности 11 и 12 дополнительными ребрами, характеризующими величину припуска 11z12 и т. д. А также проводим толстые ребра чертежных размеров 13с10, 10с11.

Рисунок 4.14 – Граф исходных структур

- ![]() вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

- ![]()

![]() Ребро графа. Характеризует вид связей между поверхностями.

Ребро графа. Характеризует вид связей между поверхностями.

"z" - Соответствует величине операционного припуска, а "c" – чертежному размеру.

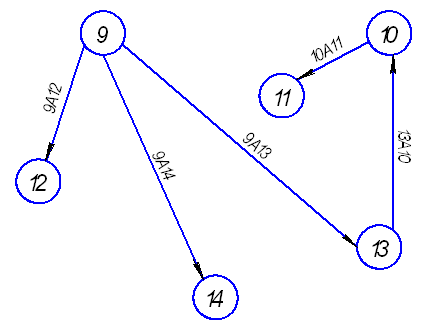

На основании разработанной схемы обработки строится граф произвольных структур. Построение производного древа начинается с поверхности заготовки, к которой на схеме обработки не подводится ни одной стрелки. На рисунке 4.15 такая поверхность обозначена цифрой «9». От этой поверхности проводим те ребра графа, которые касаются её. На конце этих ребер указываем стрелки и номера тех поверхностей, до которых указанные размеры проведены. Аналогичным образом достраиваем граф согласно схеме обработки.

Рисунок 4.15 – Граф производных структур

![]()

- вершина графа. Характеризует поверхность детали. Цифра в круге обозначает номер поверхности на схеме обработки.

![]() - ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

- ребро графа. Характеризует вид связей между поверхностями, соответствует длинновым операционным размерам и размерам заготовки.

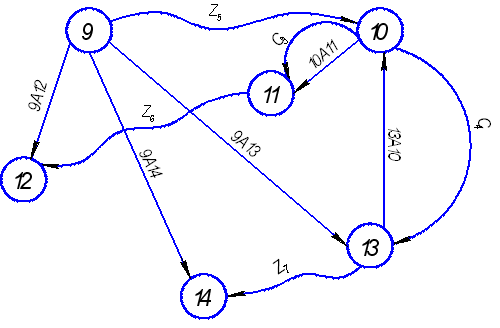

В результате наложения исходного «дерева» на производное «дерево» получим композицию «деревьев», называемую графом размерных цепей (рисунок 4.16):

Рисунок 4.16 – Граф размерных цепей

![]()

- Вершина графа. Характеризует поверхность детали.

![]() - Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

- Ребро графа. Составляющее звено размерной цепи соответствует операционному размеру или размеру заготовки.

![]() - Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

- Ребро графа. Замыкающее звено размерной цепи соответствует чертежному размеру.

![]() - Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

- Ребро графа. Замыкающее звено размерной цепи соответствует операционному припуску.

Припуски на операции.

Фрезерование черновое: ![]()

Фрезерование чистовое: ![]()

Приблизительные значения операционных размеров:

Допуски на операционные размеры в зависимости от метода обработки по таблицам экономической точности:

Расчёт операционных размеров

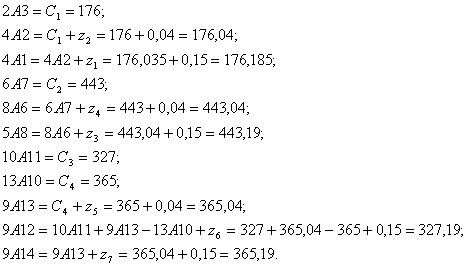

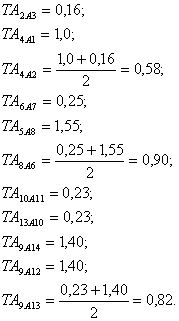

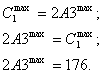

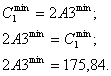

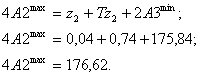

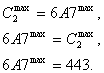

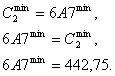

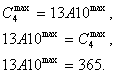

Схема №1.

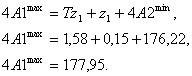

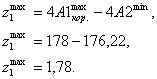

1. Определение операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]() .

.

Результаты записываем в графу 7.

Определяем значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем размеры ![]() и

и ![]() .

.

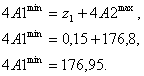

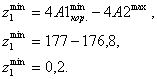

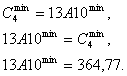

2. Определение операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]() .

.

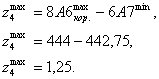

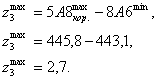

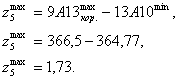

![]()

Результаты записываем в графу 7.

Величина корректировки составляет ![]()

Определяем значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

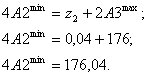

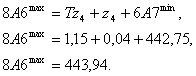

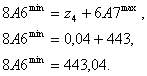

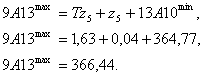

2. Определение операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

3. ![]() .

.

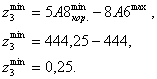

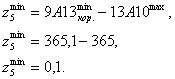

![]()

Результаты записываем в графу 7.

Величина корректировки составляет ![]()

Определяем значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

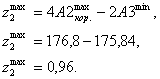

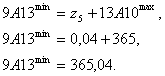

Схема №2

1. Определение операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

Результаты записываем в графу 7.

Определяем значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем размеры ![]() и

и ![]() .

.

2. Определение операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

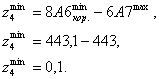

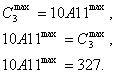

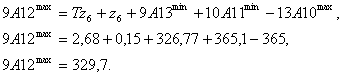

![]()

![]()

Результаты записываем в графу 7.

Величина корректировки составляет ![]()

Определяем значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

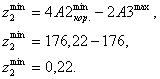

3. Определение операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

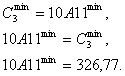

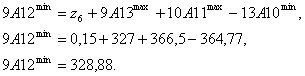

![]()

![]()

Результаты записываем в графу 7.

Величина корректировки составляет ![]()

Определяем значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

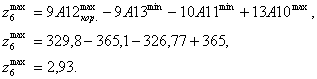

Схема №3

1. Определение операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

Результаты записываем в графу 7.

Определяем значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем размеры ![]() и

и ![]() .

.

2. Определение операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]()

Результаты записываем в графу 7.

Определяем значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

В графе 3 указываем размеры ![]() и

и ![]() .

.

3. Определение операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

![]() .

.

![]()

Результаты записываем в графу 7.

Величина корректировки составляет ![]()

Определяем значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

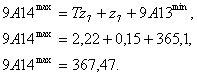

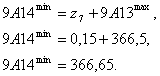

4. Определение операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

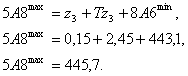

![]()

![]()

Результаты записываем в графу 7.

Величина корректировки составляет ![]()

Определяем значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

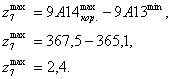

5. Определение операционного размера ![]() из уравнения размерной цепи:

из уравнения размерной цепи:

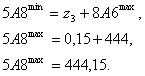

![]() .

.

![]()

Результаты записываем в графу 7.

Величина корректировки составляет ![]()

Определяем значение принятого операционного размера ![]() и записываем в графу 9.

и записываем в графу 9.

Определяем значение максимальной и минимальной величины припуска ![]() и проставляем в графе 3.

и проставляем в графе 3.

Составление ведомости расчета операционных размеров.

Подготовка к расчету операционных размеров заключается в заполнении граф с номерами: 1,2,4,5,6 в следующей последовательности: сначала заполняются графы 4,5,6, а затем 1 и 2.

Графа 1. Указывается обозначение всех чертежных размеров и операционных припусков из уравнений размерных цепей для соответствующего операционного размера.

Графа 2. Чертежные размеры с допусками берутся в соответствии с рабочим чертежом детали. Допуски операционных припусков берутся из графа размерных цепей и указываются только со знаком (+).

Графа 4. Указываются обозначения всех операционных размеров согласно схеме обработки (рис. 1.5.2.).

Графа 5. Указывается величина поля допуска на операционные размеры в соответствии с графом размерных цепей (рис. 1.5.2.3.).

Графа 6. Заносятся уравнения размерных цепей, при помощи которых производятся расчеты операционных размеров.

Заполнение граф 7, 8, 9 и 3 связано с непосредственным расчетом каждого операционного размера, и поэтому должно проводиться в следующей последовательности:

Заполняются все графы 7, 8, 9 и 3 для первого операционного размера. Затем заполняются все графы для второго размераи далее для всех операционных размеров.

Похожие работы

... изолировать себя от земли (стоять на сухих досках, деревянной лестнице и т.д.). Билет № 4. ИТР ответственные за безопасную эксплуатацию ТПУ и ТС 1. Требования к персоналу. Обучение и работа с персоналом Лица, принимаемые на работу по обслуживанию теплопотребляющих установок и тепловых сетей, должны пройти предварительный медицинский осмотр и в дальнейшем проходить его периодически в ...

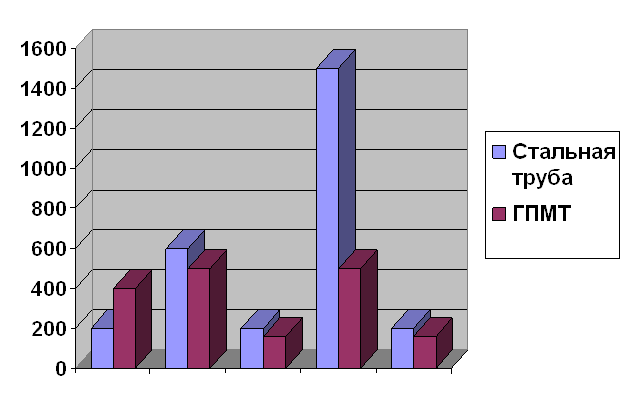

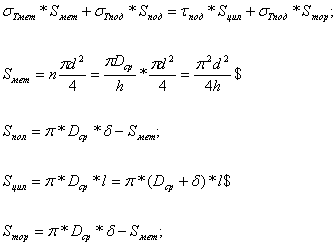

... с отдающих устройств в траншею, или непосредственно на грунт, и затяжке шпилек фланцевых соединений. При этом полностью исключаются любые подгоночные, сварочные и изоляционные работы. Свойства гибких полимерно-металлических труб: · химическая стойкость · высокая механическая прочность · высокая сейсмостойкость · стабильная во ...

... расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по ...

... газа на линейных кранах, продувать конденсатосборники и т. п.; - ликвидировать аварии и неисправности на линейной части газопровода, ГРС, КС; - участвовать в проведении капитальных ремонтов магистрального газопровода; - осуществлять своевременный ремонт грунтового основания и насыпей, а также проводить мероприятия по предотвращению эрозионного размыва грунтов; ...

0 комментариев