Навигация

Мероприятие по внедрению контроля качества ремонтов и технического обслуживания методом контрольных карт и его эффективность

3.3 Мероприятие по внедрению контроля качества ремонтов и технического обслуживания методом контрольных карт и его эффективность

В аналитической части дипломной работы было отмечено, что существующая методика оценки качества процессов ремонта и технического обслуживания на АОЗТ «Харьковский коксовый завод» имеет определенные недостатки.

Во-первых, данная методика не учитывает специфику углекоксового производства, поскольку при разработке единичных показателей, включаемых в интегральный показатель качества ремонта, учитывались обобщенные данные ремонтного производства машиностроительных предприятий за несколько лет. Использование такой методики приводит к получению неполной, а также неправдивой информации о качестве проведенных ремонтов и технического обслуживания.

Во-вторых, показатели, рассчитываемые по такой методике, нацелены на получение конечного результата (оценка качества ремонта и технического обслуживания) и не учитывают причины изменения качества, а также временные отрезки, в которых фиксировались бы такие изменения. В результате полученная информация не является полной, детализированной, и достаточной для полноценного анализа, необходимого для принятия решения в сфере улучшения качества процессов ремонта и технического обслуживания. Внедрение нового метода оценки качества процессов ремонта и технического обслуживания может стать резервом повышения эффективности их организации и, как следствие, снижения затрат на их проведение и получения дополнительной прибыли.

Выбор нового метода должен быть определен такими критериями, как непротиворечие принципам, методикам, инструментам процессного подхода, оптимальность с точки зрения его соответствия диагностируемому процессу, возможность отслеживания причин изменений в организации ремонтов и технического обслуживания и результатов, выраженных в численном виде, соответствующем определенной оценке, минимум затрат на его внедрение, эффективность (окупаемость) такого метода.

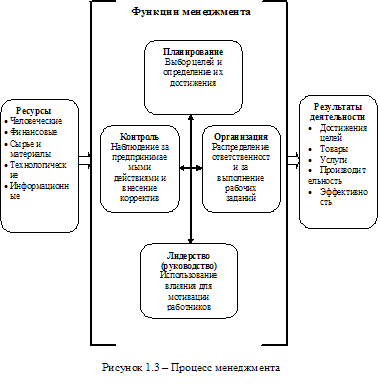

В соответствии с принципами процессного подхода, текущее управление качеством связано с контролем процессов. Для этого определяют контрольные параметры процессов. Выход за пределы допустимого диапазона контрольных параметров может привести к неудовлетворительным результатам диагностируемых процессов.

Для контроля качества процессов ремонта и технического обслуживания целесообразно использовать статистические методы. Одним из основных инструментов в числе методов контроля качества являются контрольные карты. Сначала контрольные карты использовались для регистрации результатов измерений необходимых свойств продукции. Выход параметра за пределы поля допустимых значений свидетельствовал о необходимости остановки производства и проведения коррекции процесса в соответствии со знаниями специалиста, управляющего производством. Это давало информацию о том, когда, кто, на каком оборудовании получил брак в прошлом.

Однако, в этом случае решения о коррекции принимались тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая бы накапливала информацию не только для ретроспективного исследования, но и для использовании при принятии решений. Это предложение опубликовал американский статистик И. Пейдж в 1954 году. Карты, используемые при принятии решений, называют кумулятивными.

Контрольная карта состоит из центральной линии, двух контрольных границ (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса. В определенные периоды времени выбирают (все подряд, выборочно, периодично с непрерывного потока) n готовых изделий и измеряют контрольный параметр. Результаты измерений наносят на контрольную карту, и, в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировки.

Сигналом о возможной несогласованности процесса могут служить: Выход точки за контрольные границы, что означает выход процесса из-под контроля.

Размещение группы последовательных точек возле одной контрольной границы, но не выход на нее, что свидетельствует о нарушении уровня настройки оборудования.

В настоящее время при оценке качества процессов, в зависимости от измеряемых параметров, используют несколько типов контрольных карт

Несмотря на отсутствие формализованного способа правильного выбора типа карты, подходящего под процесс, подлежащий оценке, существуют общие рекомендации относительно выбора типа контрольных карт. Для оценки качества ремонта и технического обслуживания целесообразнее использовать карту индивидуальных значений и скользящих размахов (x-mR).

Контрольная карта содержит данные по отклонению качества проделанных за каждый месяц отчетного периода (год) ремонтов и технического обслуживания (Приложение В).

Описание данного метода можно представить в виде алгоритма действий:

1-Расчет отклонения (x) фактического показателя качества от планового.

Данные по отклонению качества ремонтов и технического обслуживания от плановых заданий определяются по формуле:

Тпр

x = —— ,(3.4)

![]() Тн

Тн

где Тпр – время простоя оборудования во время внеплановых ремонтов;

Тн – нормативное время простоя оборудования на проведение планово-предупредительных ремонтов.

2- Определение скользящего размаха (mR), где mR определяется как модуль разности между двумя последовательными значениями процесса:

mR = êxn – xn-1 ç,(3.5)

где xn и xn-1 - соответственно предшествующее и последующее значения отклонения от плана, %

3- Получение средних значений и пределов

На данном этапе следует выбрать базовый период, на основании которого надо вычислить среднее значение процесса и его естественные границы. Колебание процесса внутри этих границ принято считать случайными (общие причины вариаций). Однако, если процесс явно имеет тренд, необходимо его проанализировать и построить карту с его учетом, либо разбить данные на две группы и анализировать их по отдельности.

Если анализируемый период составляет 1 год, в первую группу должны войти данные с первого по шестой месяц включительно.

![]()

![]()

![]()

![]() Так как объем данных в первой группе мал, то выделять базовый период внутри этого диапазона бессмысленно. Центральная линия (ЦЛ) на карте x вычисляется как среднее арифметическое (x) процесса по соответствующему периоду: ЦЛ1 = x.

Так как объем данных в первой группе мал, то выделять базовый период внутри этого диапазона бессмысленно. Центральная линия (ЦЛ) на карте x вычисляется как среднее арифметическое (x) процесса по соответствующему периоду: ЦЛ1 = x.

![]() Центральная линия на карте mR (ЦЛР) вычисляется аналогично:

Центральная линия на карте mR (ЦЛР) вычисляется аналогично:

![]() ЦЛР1 = mR. (3.6)

ЦЛР1 = mR. (3.6)

Верхний (ВКП) и нижний (НКП) контрольные пределы на карте индивидуальных значений вычисляются по формулам:

![]()

ВКП1 = x + E2 R (3.7)

НКП1 = x – E2 R, (3.8)

![]()

![]()

![]() где Е2 – множитель 2,66, который переводит величину (mR) в шухартовские 3s;

где Е2 – множитель 2,66, который переводит величину (mR) в шухартовские 3s;

R - средний размах.

Вторая часть данных рассчитывается тем же алгоритмом.

В таблице 3.4 приведены данные по ремонту за 2007 год, благодаря которым можно проверить на практике эффективность данного метода оценки качества вышеуказанных процессов. Таблица содержит значения, которые определялись согласно описанному выше алгоритму.

![]() Оценка качества проведенных ремонтов и технического обслуживания

Оценка качества проведенных ремонтов и технического обслуживания

| Номер месяца | Отклонение от плана,% | Значение mR | Группа данных | Средние значения и пределы |

| 1 | 2 | 3 | 4 | 5 |

| 1 | 6,07 | Первая | ЦЛ1 = 5,78 | |

| 2 | 5,78 | 0,29 | ЦЛР1=0,318 | |

| 3 | 5,8 | 0,02 | ВКП1=6,626 | |

| 4 | 6,02 | 0,22 | НКП1=4,934 | |

| 5 | 5,5 | ВКПР1=1,039 | ||

| 6 | 5,55 | 0,54 | ||

| 7 | 4,7 | 0,85 | Вторая | ЦЛ2 =3,95 |

| 8 | 4,8 | 0,1 | ЦПР2=0,354 | |

| 9 | 4,6 | 0,2 | ВКП2=4,892 | |

| 10 | 3,21 | НКП2=2,218 | ||

| 11 | 3,23 | 0,03 | ВКПР2=1,157 | |

| 12 | 3,19 | 0,04 |

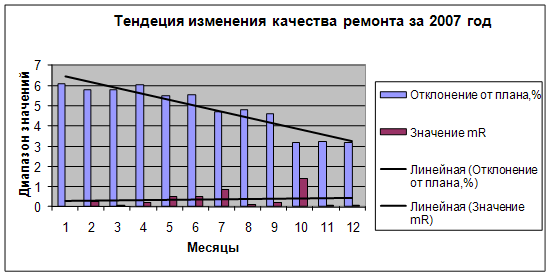

На основании показателей, представленных в табл. 3.4, видно, что в целом за прошедший год не наблюдалось случаев выхода контрольных показателей по каждому месяцу за установленные пределы. Однако, можно утверждать, что существует определенная тенденция в отношении качества осуществленных ремонтов и технического обслуживания. Поскольку в первом полугодии средние показатели отклонения качества (в худшую сторону) от плана заметно выше, чем во втором, где наблюдалась тенденция к снижению таких показателей. Это, безусловно, положительно характеризует организацию ремонтов и технического обслуживания во втором полугодии. Как видно из рис. 3.1, процессы ремонта и технического обслуживания явно имеют тренд, поскольку значения отклонений плавно уменьшаются при возрастании номера месяца. В таком случае, в соответствии с указанным выше алгоритмом, необходимо проанализировать тренд.

Анализ тренда заключается в определении факторов, влияющих на отклонение вышеуказанных показателей.

К числу факторов, оказывающих непосредственное влияние на проекание процессов ремонта и технического обслуживания, можно отнести сырье, материалы, используемые в ремонтном производстве, технологию осуществления таких работ, оборудование, приспособления, при помощи которых производят ремонты и техническое обслуживание, а также ремонтный персонал. Последний из которых оказывает наибольшее влияние на получаемый результат.

Эти данные, с целью отображения тренда, можно изобразить в виде карты хода процесса, то есть в виде временного графика без дополнительных границ и линий.

На рис. 3.1 представлено графическое отображение качества осуществляемых за год ремонтов и технического обслуживания. На верхнем графике показаны значения процента отклонения бюджета от плана (второй столбик табл.3.4). Нижний график показывает поведение скользящего размаха (mR).

Рис. 3.1 График изменения качества ремонтов

Как видно из рис. 3.1, процессы ремонта и технического обслуживания явно имеют тренд, поскольку значения отклонений плавно уменьшаются при возрастании номера месяца. В таком случае, в соответствии с указанным выше алгоритмом, необходимо проанализировать тренд.

Анализ тренда заключается в определении факторов, влияющих на отклонение вышеуказанных показателей.

На основании изучения факторов, оказывающих влияние на качество ремонтов, в числе которых сырье, материалы, используемые в ремонтном производстве, технология проведения ремонтных работ, используемые в процессе ремонта оборудование, приспособления, а также ремонтный персонал, можно утверждать, что наиболее весомыми из них являются технология осуществления ремонта и человеческий фактор. За прошедший период на предприяти наблюдался в осуществлении некоторых видов ремонта переход от традиционных технологий его осуществления к инновационным, выполняемых подрядными организациями. Это объясняет положительную тенденцию улучшения качества ремонтных работ, которая имеет место в 2007 году.

Следующим шагом выбранной методики будет составление прогноза на 2008 год по количеству внеплановых ремонтов.

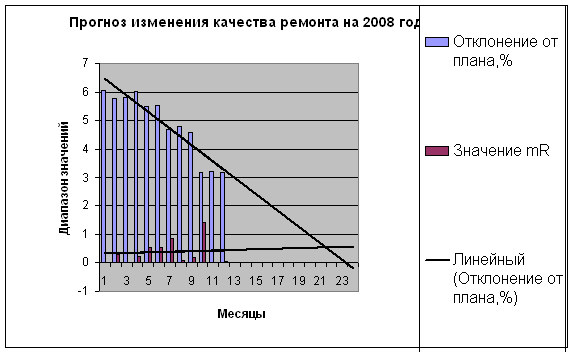

На рис. 3.2 изображены линии тренда, построенные с учетом существующих тенденций, с прогнозом на двенадцать месяцев вперед.

Рис. 3.2 Прогнозные значения вероятности возникновения внеплановых ремонтов

Линии тренда, отражающие прогнозы возникновения внеплановых ремонтов, изображенные на рис. 3.2, свидетельствуют о положительной тенденции к их постепенному уменьшению. Основным преимуществом такой методики является возможность на основе полученных прогнозов вносить коррективы в график планово-предупредительных ремонтов, предупреждая тем самым появление аварийных ремонтов.

Эффект (Э)от внедрения данного мероприятия рассчитывается по формуле 3.2:

где D Впс – экономия, полученная за счет предотвращения аварийных ремонтов, грн.;

DСпс – дополнительные затраты на , возникающие в связи с внедрением данной методики.

Экономия за счет предотвращения аварийных ремонтов определяется как сумма затрат на осуществление таких ремонтов в отчетном периоде, которая по данным 2007 года составила 376,47 тыс. грн.

В дополнительные затраты на внедрение данного мероприятия включаются премиальные работникам отдела главного механика в связи с возникновением сверхнормативного объема работ по реализации методики оценки качества и составления прогнозов на плановый период.

Величина затрат на реализацию данного мероприятия составит:

DСпс = 7846,32грн/год*4чел*0,2 = 6277,06 грн/год

В результате годовая экономия от внедрения мероприятия по совершенствованию методики оценки качества ремонтов составит 370192,9 грн.

Достоинством данного метода также является то, что он приспособлен к условиям предприятия с процессно-ориентированным управлением. К тому же такой метод характеризуется простотой внедрения и дальнейшего использования .

В таком случае можно утверждать о целесообразности использования такой методики, поскольку ее применение влияет на сокращение объемов работ по ремонту оборудования в результате повышения качества выполняемых ремонтных работ, а следовательно, на снижение затрат на текущий ремонт основных средств.

Похожие работы

... . В план личного труда не следует включать ежедневно повторяющиеся дела, для них зарезервировать 25-30% рабочего времени. На непредвиденные работы необходимо отвести 10-15% времени. 3.2 Рекомендации по организации труда менеджера в функциях мотивации и контроля в ООО "Модерн Стафф" Мотивация сотрудников, исходя из их индивидуальных потребностей, позволит выбрать эффективное воздействие на ...

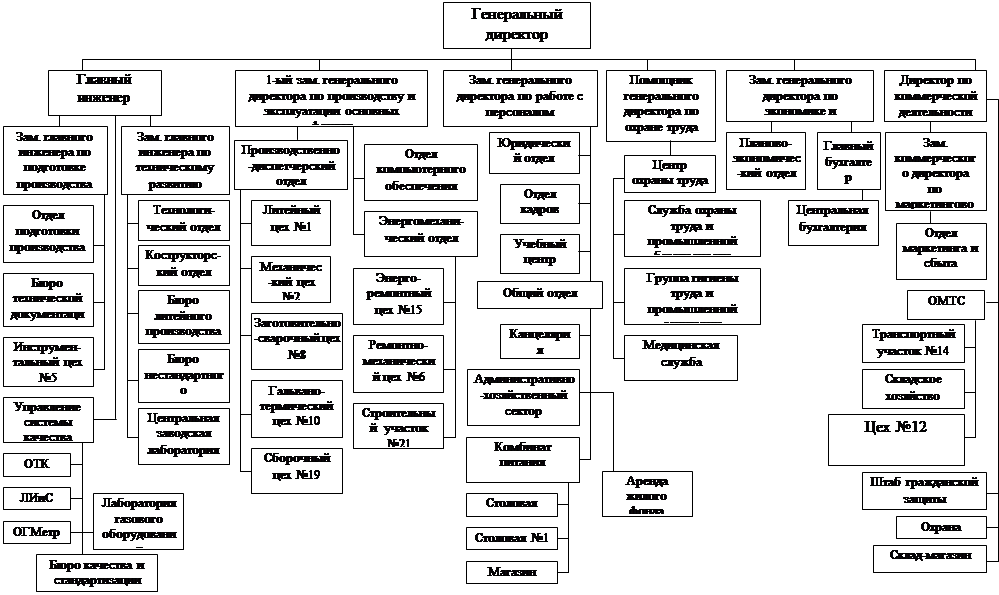

... (отдельных работников или структурных подразделений), так и силами сторонних исполнителей. В первом случае говорят о ремонте хозяйственным способом, во втором — подрядным способом. 2. Анализ системы организации межремонтного обслуживания на промышленном предприятии на примере ООО "Ремсервис" 2.1 Краткая характеристика предприятия на примере ООО "Ремсервис" ООО "Ремсервис", ориентируясь ...

... день организация пополняется молодыми специалистами различных направлений, но по прежнему на ОАО «Литмаш» преобладают работники со стажем работы более 10 лет. Еще одной особенностью организации труда на ОАО «Литмаш» является то, что при поступлении на работу работники не подписывают коллективного договора, договором считается письменное заявление стандартного образца о приеме на работу на ОАО « ...

... состояния занимает метод коэффициентов. На основе коэффициентов, отражающих качественные изменения в структуре активов и пассивов и характеризующих финансовую устойчивость и платежеспособность, делается обобщающая и экспресс-оценка финансового состояния предприятия. В отечественной экономике постановлением Правительства от 20.05.1994 № 498 приняты нормативные значения (N) только по трем ...

0 комментариев