Навигация

Принцип действия гидропривода и механизма сцепления

1.2 Принцип действия гидропривода и механизма сцепления

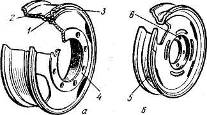

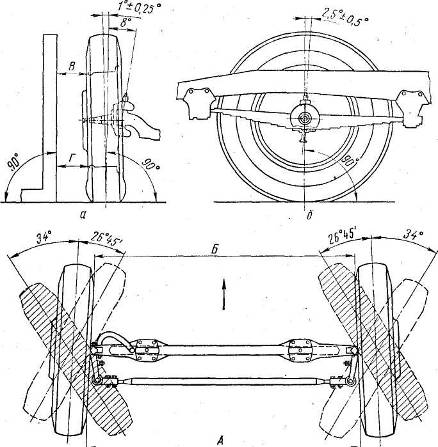

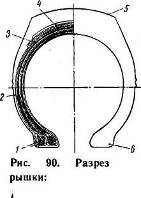

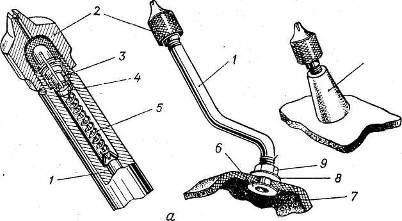

Выключение сцепления осуществляется следующим образом. При нажатии водителем на педаль сцепления она поворачивается во втулках кронштейна. Педаль передает усилие на толкатель главного цилиндра, а он, в свою очередь, начинает передвигать поршень цилиндра вперед. В свою очередь, поршень двигаясь вперед начинает сжимать жидкость в цилиндре и она перемещается по трубке и шлангу в рабочий цилиндр сцепления. В рабочем цилиндре жидкость так же воздействует на его поршень. Поршень начинает воздействовать на толкатель рабочего цилиндра. Который связан с вилкой выключения сцепления. Вилка связана с муфтой выключения.

На муфте установлен выжимной подшипник. Подшипник нажимает на концы рычагов, закрепленных на нажимном диске. В результате нажимной диск под действием рычагов, преодолевает сопротивление нажимных пружин, отходит от ведомого диска. Таким образом, ведомый диск отсоединяется от маховика двигателя. Сцепление выключено. При отпускании водителем педали сцепления процесс повторяется в обратном порядке и нажимной диск под действием нажимных пружин прижимает ведомый диск к маховику. Сцепление включено.

Материалы изготовления отдельных элементов сцепления приведены в приложении 2.

2. Организация технологического процесса диагностирования,

технического обслуживания и ремонта

Изменение условий хозяйствования обусловливает необходимость применения новых, более совершенных организационных методов управления процессами ТО и ремонта подвижного состава в автотранспортном предприятии (АТП) с учетом ситуации в региональных сервисных рынках. Однако технологические принципы организации и управления и производством ТО и ремонтом существенно не изменяется, что объясняет необходимостью поддерживать технически исправное состояние подвижного состава в условиях действия любых экономических механизмов.

Инженерно-техническая служба АТП в своей повседневной деятельности решает ряд вопросов планирования и управления производством, которые условно можно свести к следующим 4-м комплексом взаимосвязанных задач:

v определение программы работ, т.е. числа автомобилей планируемых к постановке на диагностирование и ТО, номенклатуры и объемом ремонтных работ;

v распределение автомобилей по производственным постам в зависимости от специализации, оснащенности и занятости;

v распределение наличных запасных частей и материалов по автомобилям, агрегатом постами и пополнением их запасов;

v распределение заданий между ремонтными рабочими, постами и участками ТО.

Как показали исследования и опыт работы передовых АТП, наибольшая эффективность и решение вопросов организации производства может быть достигнута благодаря централизованной системе управления производством (системы ЦУП), основанной на централизации управления производством ТО и ремонта подвижного состава на АТП.

Основными задачами ЦУП является сбор и автоматизированная обработка информации о состоянии производственных ресурсов и объемов работ, подлежащих выполнению, а также планирование и контроль за деятельностью производственных подразделений на основе анализа имеющейся информации. Центр управления производством состоит, как правило, из двух подразделений: отдела (группы) оперативного управления (ООУ) и отдела обработки анализа информации (ООАИ).

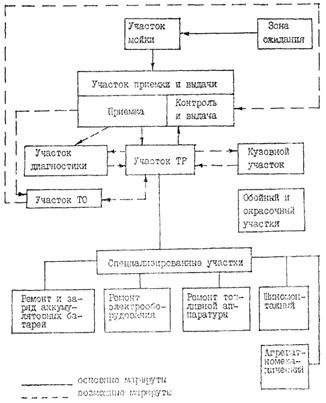

Выполнение каждого вида технического воздействия при организации производства ТО и ремонта подвижного состава специализированной бригады или участком ( бригады ЕО, ТО-1, ТО-2, ТР, и др.) - технологический принцип формирования производственных подразделений, в наибольшей степени отвечающей требованиям централизованной системы управлению.

Объединение производственных подразделений (бригад, участков), выполняющих технологически однородные работы, в производственные комплексы в целях удобства управления ими.

Централизованная подготовка производства (комплектование оборотного фонда запасных частей и материалов, хранение и регулирование запасов, доставка деталей, узлов и агрегатов на рабочие посты мойка и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей в зонах ТО, ремонта и ожидания) осуществляется специальным комплексом централизация подготовки производства значительно сокращает непосредственные затраты времени ремонтных рабочих, управленческого персонала и в конечном счете простои автомобилей в ТО и ремонте.

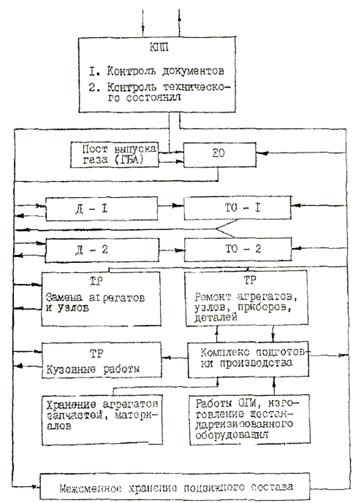

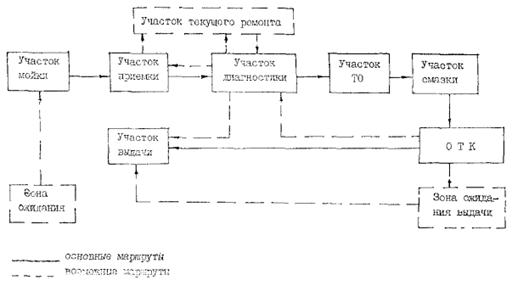

Рис. 3 Схема технического обслуживания и ремонта подвижного состава на автотранспортном предприятии.

Согласно схеме организации процесса технического обслуживания (ТО) и текущего ремонта (ТР) в автотранспортном объединении, автомобиль, прибывший с линии в первую очередь проходит контрольно пропускной пункт (КПП). Здесь на автомобиль, требующий техническое обслуживание (по плану - графику) или текущего ремонта (по заявке водителя или заключению контролера механика), выписываем листок учета с указанием неисправности или требуемого по плану, графику, вида обслуживания.

Автомобиль, требующий по графику ТО-1 или ТО-2, направляют сначала на выполнение ЕО, то есть уборочно-моющих и заправочных работ. После выполнения ежедневного обслуживания машину направляются в зону ожидания, а затем в соответствующие производственные зоны предприятия (на посты диагностики или ТО), а после выполнения ТО, а зону стоянки.

Автомобиль, проходящий через контрольно пропускной пункт и требующий в результате заявки водителя и осмотра контролера механика ТР с соответствующей отметкой в листе учета, направляют на пост ЕО и далее через зону ожидания в зону ремонта, для устранения неисправностей. После устранения неисправностей с соответствующей отметкой в листе учета автомобиль устанавливается на стоянку. В зону ремонта автомобили могут поступать из зоны ТО при обнаружении неисправностей требующих текущего ремонта. При неисправности, возникающей на линии, водитель вызывает автомобиль технической помощи. Дежурный механик КПП выписывает листок учета автомобиля, на ремонт автомобиля на линии, который переходит механику автомобиля технической помощи листок учета переходит дежурному механику КПП. Исправный автомобиль, не требующий ТО, отправляют в зону ЕО, после чего устанавливается в зону стоянки.

Похожие работы

... автомобилей. – М.: Транспорт, 1987. 6. Карташов В.П. Технологическое проектирование автотранспортных предприятий. – М.: Транспорт, 1981. Приложение 1 Министерство сельского хозяйства Российской Федерации ФГОУ ВПО «Ижевская государственная сельскохозяйственная академия» Кафедра «Эксплуатация машинно-тракторного парка» КУРСОВОЙ ПРОЕКТ пояснительная записка Тема проекта: ...

... комплекса (выходные формы); - производит анализ по результатам обработки информации и передает материалы руководству для принятия конкретных мер и разработки мероприятий по совершенствования работы информационно технической системы автотранспортного предприятия; - в лицевых карточках автомобиля ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, ...

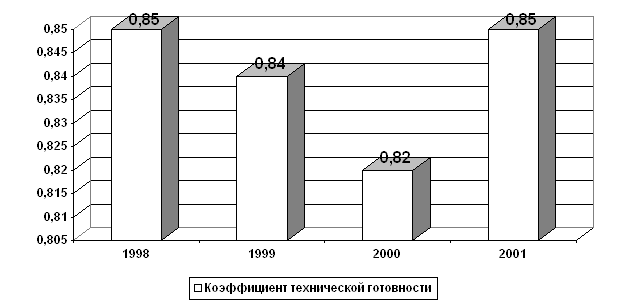

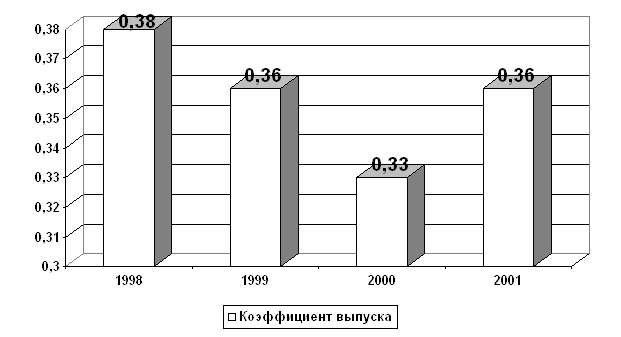

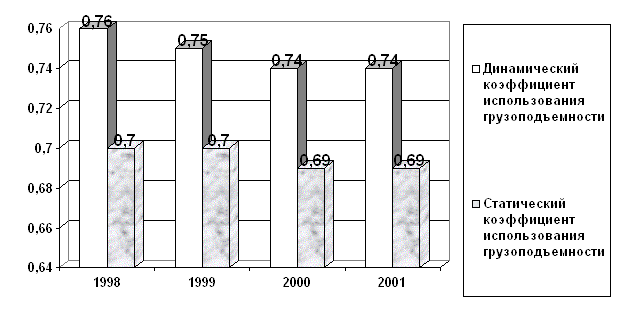

... технической готовности представлен на рисунке 1. Коэффициент технической готовности Рис. 1 Коэффициент использования подвижного состава для "перевозок" (коэффициент выпуска) зависит от интенсивности эксплуатации и «возраста» автопарка. Совершенствование транспортного процесса обеспечивает постоянное повышение интенсивности эксплуатации автомобильного парка, увеличивает пробег автомобилей ...

... 0,5 данные виды работ следует предусматривать по кооперации на других предприятиях или специально оговариваться заданием на проектирование. 1.17. При разработке технологической части проекта следует использовать типовые технологические процессы ТО и ремонта подвижного состава автомобильного транспорта, разработанные научными организациями с применением прогрессивной технологии и оборудования. ...

0 комментариев