Навигация

Инструменты и приспособления

2.5 Инструменты и приспособления

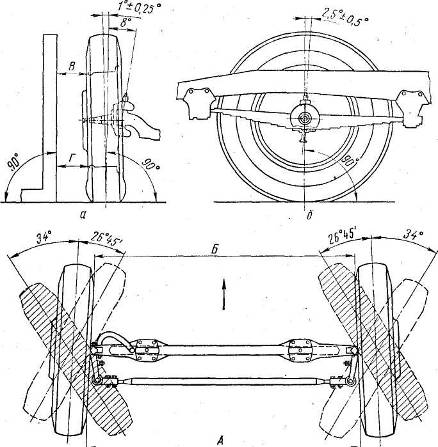

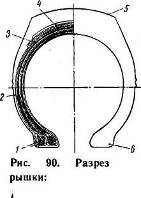

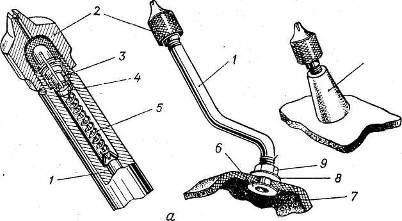

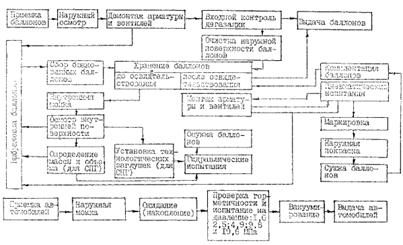

рис.4 рис.5 рис.6

Приспособление для центровки сцепления (рас.4) - предназначено для подготовки к монтажу и простой установки дисков сцепления на автомобилях, грузоподъемностью до 5 тонн, оснащенных однодисковым механизмом сцепления.

Гаечные ключи (рис.5) - открытые двухсторонний и односторонний, накладной, секторные и вильчатые; угловые торцовые, торцовый со сменной поворотной головкой, крестообразные и др.

Гайковёрт (рис.6) - ручной инструмент, предназначенный для закручивания и откручивания различных резьбовых соединений с регулируемым крутящим моментом.

2.6 Техническое обслуживание сцепления

ЕО - перед пуском двигателя проверить внешним осмотром герметичность соединений (по следам подтекания тормозной жидкости); перед началом движения (на нейтральной передаче), манипулируя педалью, проверить, нет ли заедания или проваливания педали. После начала движения обратить внимание на четкость выключения сцепления, о чем можно судить по легкости переключения передачи. При работе на линии следует обращать внимание, нет ли вибрации, шума и других признаков неисправной работы сцепления.

При подозрении на неполное включение сцепления (пробуксовку) следует поставить автомобиль на стояночный тормоз, который должен надежно удерживать автомобиль, включить первую передачу и плавно отпустить педаль сцепления. Если пробуксовка отсутствует, то двигатель обычно сразу останавливается.

ТО-1 - провести контрольно-осмотровые и крепежные работы по элементам привода сцепления. В соответствующих моделях проверить наличие смазки в колпачковой масленке (соединенное гибким шлангом с подшипником) и завернуть ее на 2-3 оборота. Проверить уровень тормозной жидкости в бачке гидроцилиндра и при необходимости долить до установленной метки. При подозрении на попадание воздуха в систему гидропривода необходимо произвести прокачку. Признаком указанной неисправности может служить «слабая» педаль или ее полное проваливание.

При прокачке гидросистемы можно использовать спецбачки для прокачки гидротормозов или сделать это с помощью напарника, который накачивает педалью сцепления давление в системе держит педаль нажатой до команды слесаря, открывающего клапан выпуска воздуха путем его отворачивания на 1-2 оборота для выхода тормозной жидкости ( по надетому на головку клапана резиновому шлангу, опущенному в прозрачный сосуд с тормозной жидкостью).

Если жидкость выходит с пузырьками воздуха, клапан закрывают и повторяют операцию вновь, периодически добавляя жидкость в бачок гидроцилиндра (см. Прил.5).

Так же необходимо проверить свободный ход педали сцепления, используя для этого специальную линейку. Перед регулировкой привода выключения сцепления необходимо проверить уровень жидкости в питающем бачке 1 (см. рис. 2) и при наличии воздуха в системе (подтекание на трассе гидропривод провал педали и пр.) прокачать привод.

При регулировке привода сцепления автомобиля следует обеспечить свободный ход наружного конца вилки выключения сцепления, равный 4-5 мм, что соответствует необходимому зазору между концами нажимных рычагов и подшипником выключения сцепления.

Регулировка свободного хода вилки выключения сцепления проводится в следующем порядке: отсоединить оттяжную пружину 12;

приложить линейку вдоль толкателя 11 и, покачивая рукой вилку 7, замерить свободный ход вилки. Если он не укладывается в требуемые пределы, то надо ослабить контргайку 10 и, придерживая регулировочную гайку ключом, вращать толкатель 11, добиваясь необходимого свободного хода. Для вращения толкателя использовать ключ перепускного клапана колесного цилиндра;

затянуть контргайку, придерживая толкатель от проворачивания ключом; проверить свободный ход вилки.

При правильно отрегулированном свободном ходе педали сцепления автомобиля необходимо замерить ход поршня рабочего цилиндра, который должен быть не менее 23 мм. Если ход поршня меньше, это указывает на то, что система плохо прокачана. В этом случае необходимо убедиться в отсутствии течи и снова тщательно прокачать гидравлическую систему.

При ТО-2 дополнительно к объему по TO-1, при наличии в АТП на посту диагностики стенда для проверки тягово-экономических качеств автомобилей (КИ -4856 или СД 3М - К453), с помощью стробоскопического прибора можно проверить сцепление на степень пробуксовки, подсоединив его к свече первого цилиндра и к центральному проводу распределителя. Раскручивают ведущими колесами барабаны стенда, чтобы линейная скорость автомобиля по спидометру соответствовала 50 км/ч и освещают лампой прибора карданный шарнир; если он кажется неподвижным, значит пробуксовка отсутствует. Так же при TO-2 вскрывают поддон картера сцепления и проверяют состояние скрытых элементов механизма сцепления, освещая его переносной лампой (состояние и положение рычагов, легкость хода муфты выключения сцепления, состояние подшипника и ведомого диска и т.д.).

При TO-2, в порядке сопутствующего ремонта, можно заменять все неисправные ( легкодоступные) узлы и детали привода выключения механизма сцепления.

2.7 Возможные неисправности сцепления, их причины и методы устранения

|

Причина неисправности |

Метод устранения |

|

Неполное выключение сцепления (сцепление "ведет") |

|

|

1. Увеличенные зазоры в приводе выключения сцепления |

1. Отрегулируйте привод выключения сцепления |

|

2. Коробление ведомого диска (торцевое биение более 0,5 мм) |

2. Выправьте диск или замените новым |

|

3. Неровности на поверхностях фрикционных накладок ведомого диска |

3. Зачистите накладки металлической щеткой или замените новыми |

|

4. Ослабление заклепок или поломка фрикционных накладок ведомого диска |

4. Замените накладки, проверьте торцевое биение диска |

|

5. Заедание ступицы ведомого диска на шлицах первичного вала коробки передач |

5. Очистите шлицы, покройте смазкой ЛСЦB15. Если причина заедания смятие или износ шлицев, то замените первичный вал или ведомый диск |

|

6. Поломка пластин, соединяющих упорный фланец с кожухом сцепления |

6. Замените кожух сцепления с нажимным диском в сборе |

|

7. Воздух в системе гидропривода |

7. Прокачайте систему |

|

8. Утечка жидкости из системы гидропривода через соединения или поврежденные трубопроводы |

8. Подтяните соединения, замените поврежденные детали, прокачайте систему гидропривода |

|

9. Утечка жидкости из главного цилиндра или цилиндра привода выключения сцепления |

9. Замените уплотнительные кольца, прокачайте систему |

|

10. Засорилось отверстие в крышке бачка, что вызвало разрежение в главном цилиндре и подсос воздуха в цилиндр через уплотнения |

10. Прочистите отверстие в крышке бачка, прокачайте систему |

|

11. Нарушение герметичности из-за загрязнения или износа переднего уплотнительного кольца главного цилиндра |

11. Очистите уплотнительное кольцо, при износе замените |

|

12. Ослабление заклепок крепления нажимной пружины |

12. Замените кожух сцепления с нажимным диском в сборе |

|

13. Перекос или коробление нажимного диска |

13. Замените кожух сцепления с нажимным диском в сборе |

|

Неполное включение сцепления (сцепление "буксует") |

|

|

1. Отсутствуют зазоры в приводе выключения сцепления |

1. Отрегулируйте привод выключения сцепления |

|

2. Повышенный износ или пригорание фрикционных накладок ведомого диска |

2. Замените фрикционные накладки или ведомый диск в сборе |

|

3. Замасливание фрикционных накладок ведомого диска, поверхностей маховика и нажимного диска |

3. Тщательно промойте Уайт-спиритом замасленные поверхности, устраните причины замасливания дисков |

|

4. Засорено компенсационное отверстие главного цилиндра |

4. Промойте цилиндр и прочистите компенсационное отверстие |

|

5. Повреждение или заедание привода сцепления |

5. Устраните неисправности, вызывающие заедание |

|

Рывки при работе сцепления |

|

|

1. Заедание ступицы ведомого диска на шлицах первичного вала |

1. Очистите шлицы, смажьте смазкой ЛСЦB15. Если причина заедания смятие или износ шлицев, то при необходимости замените первичный вал или ведомый диск |

|

2. Замасливание фрикционных накладок ведомого диска, поверхностей маховика и нажимного диска |

2. Тщательно промойте уайт-спиритом замасленные поверхности и устраните причину замасливания дисков |

|

3. Заедание в механизме привода выключения сцепления |

3. Замените деформированные детали. Устраните причины, вызывающие заедание |

|

4. Увеличенный износ фрикционных накладок ведомого диска |

4. Замените накладки новыми, проверьте, нет ли повреждений поверхностей дисков |

|

5. Ослабление заклепок фрикционных накладок ведомого диска |

5. Замените неисправные заклепки, а при необходимости - накладки |

|

6. Повреждение поверхности или коробление нажимного диска |

6. Замените кожух сцепления с нажимным диском в сборе. |

|

Повышенный шум при выключении сцепления |

|

|

1. Износ, повреждение или утечка смазки из подшипника выключения сцепления |

1. Замените подшипник |

|

2. Износ переднего подшипника первичного вала коробки передач |

2. Замените подшипник |

|

Повышенный шум при включении сцепления |

|

|

1. Поломка или снижение упругости пружин демпфера ведомого диска |

1. Замените ведомый диск в сборе |

|

2. Поломка, снижение упругости или соскакивание оттяжной пружины вилки выключения сцепления |

2. Замените пружину новой или закрепите |

|

3. Поломка пластин, соединяющих нажимной дискс кожухом |

3. Замените кожух сцепления с нажимным дискомв сборе |

2.8 Ремонт сцепления

При текущем ремонте сцепления производим замену отдельных дефектных деталей, для этого его необходимо снять и разобрать. Для снятия сцепления с двигателя необходимо:

v отсоединить коробку передач;

v ввернуть в нажимной диск до упора в кожух четыре стяжных болта;

v вывернуть болты крепления кожуха сцепления к маховику;

v снять кожух с нажимным диском в сборке.

После замены отдельных деталей сцепления необходимо перед установкой его на двигатель проверить положение упорного кольца оттяжных рычажков относительно плоскости соприкосновения нажимного диска с фрикционными накладками ведомого диска.

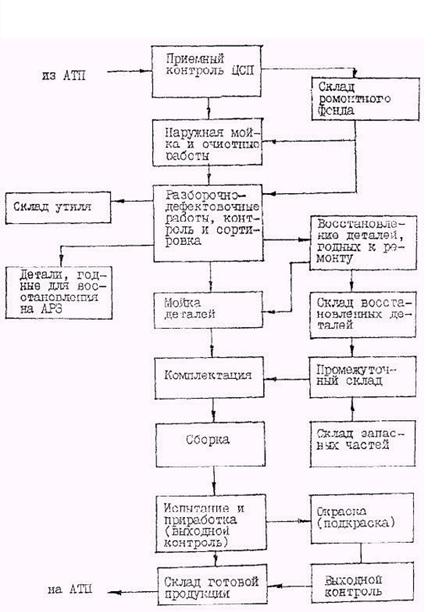

При поступлении сцеплений в капитальный ремонт производят их мойку, разборку на детали, мойку и дефектацию деталей, установление деталей, сборку и испытание собранных сцеплений.

Капитальному ремонту подвергают картер сцепления, ведомые и нажимные (ведущие) диски, вал вилки, саму вилку, рычаги и кожух сцепления.

Картер сцепления может иметь следующие дефекты: обломы, трещины, износ отверстий во втулках под вал вилки выключения сцепления, износ отверстия под крышку подшипника первичного вала и коробление плоскости прилегания к картеру маховика, износ резьб.

Трещины и небольшие обломы заваривают полуавтоматической электродуговой сваркой проволокой ПАНЧ-11. При обломах или трещинах, не подлежащих устранению заваркой, картер бракуется.

При износе отверстий во втулках под вилку выключения сцепления более 25,12 мм втулки заменяют новыми или вновь изготовленными с отверстиями номинального размера.

Износ отверстия под крышку подшипника первичного вала более 200,08 мм устраняют постановкой колец.

Коробление плоскости прилегания картера к маховику выправляется шлифованием до полного устранения дефекта. Не плоскостность допускается не более 0,2 мм. Контроль не плоскостности осуществляется с помощью специального поверочного кольца, устанавливаемого на плоскость прилегания картера сцепления к картеру маховика, и щупов толщиной 0,2 и 0,1 мм. Щуп толщиной 0,1 мм может проходить между специальным поверочным кольцом и плоскостью прилегания картера двигателя к картеру маховика, тогда как щуп толщиной 0,2 мм проходить в этот зазор не должен.

Нажимной диск может иметь следующие дефекты: обломы или трещины на диске; износ отверстия под ось рычага нажимного диска; износ паза под рычаг нажимного диска сцепления по ширине; трещины теплового характера глубиной до 1 мм; риски, задиры или выработку поверхности сопряжения с ведомым диском сцепления; коробление поверхности соприкосновения с ведомым диском сцепления.

Ведомый диск сцепления может иметь следующие дефекты: износ накладок, обломы или трещины диска, ослабление заклепок крепления ступицы и дисков демпфера, износ шлицевых впадин ступицы, коробление диска и уменьшение момента трения в демпфере ведомого диска. Для ремонта с ведомого диска сцепления удаляют накладки и устанавливают новые.

Для замены фрикционных накладок ведомого диска необходимо выполнить следующее:

Рис. 7 Замена фрикционных накладок ведомого диска.

v высверлить и выбить бородком алюминиевые заклепки крепления фрикционных накладок;

v осторожно, не допуская появления трещин, приклепать поочередно новые накладки к диску сцепления.

Торец всех головок заклепок должен быть утоплен на 2-2,6 мм относительно рабочей поверхности накладок. Расклепанная головка на диске сцепления должна быть высотой 0,9-1,2 мм. При необходимости надо от балансировать ведомый диск статически, обеспечивая с помощью балансировочных грузов остаточный дисбаланс не более 18 г/см. Собранный с накладками диск проверить на приспособлении на биение накладок. Допустимое биение - 0,7 мм на радиусе 145 мм; если биение больше указанного значения, диск необходимо выправить.

Рычаги нажимного диска сцепления могут иметь изгиб, износ рабочей поверхности пяты, износ торцовых поверхностей, износ отверстий под игольчатые подшипники, обломы или трещины. Изогнутый рычаг правят, изношенные рабочие поверхности пяты рычага наплавляют. Рычаги, имеющие другие дефекты, бракуют.

Вилка рычага диска, имеющая износ отверстия под ось рычага более 0,4 мм и износ поверхностей сопряжения с оттяжным рычагом более 0,3 мм, выбраковывается.

Кожух сцепления может иметь вмятины, коробление поверхностей соприкосновения кожуха с маховиком и износ сферической поверхности под гайку вилки оттяжного рычага. Вмятины и коробление поверхностей соприкосновения кожуха с маховиком правят. Износ сферической поверхности под гайку вилки оттяжного рычага более 0,4 мм наплавляют газовой сваркой с последующей обработкой и накаткой роликом.

Похожие работы

... автомобилей. – М.: Транспорт, 1987. 6. Карташов В.П. Технологическое проектирование автотранспортных предприятий. – М.: Транспорт, 1981. Приложение 1 Министерство сельского хозяйства Российской Федерации ФГОУ ВПО «Ижевская государственная сельскохозяйственная академия» Кафедра «Эксплуатация машинно-тракторного парка» КУРСОВОЙ ПРОЕКТ пояснительная записка Тема проекта: ...

... комплекса (выходные формы); - производит анализ по результатам обработки информации и передает материалы руководству для принятия конкретных мер и разработки мероприятий по совершенствования работы информационно технической системы автотранспортного предприятия; - в лицевых карточках автомобиля ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, ...

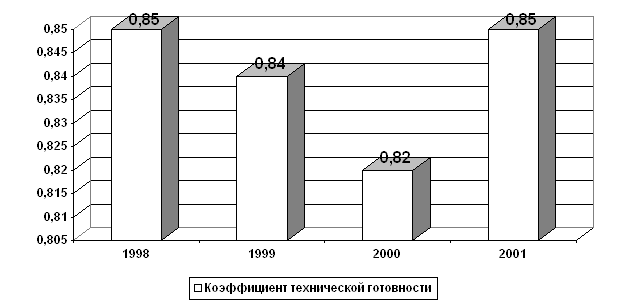

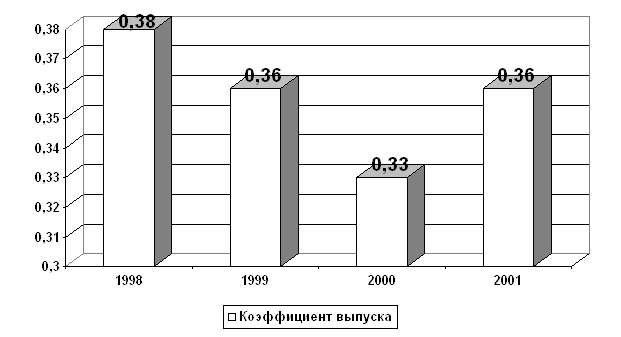

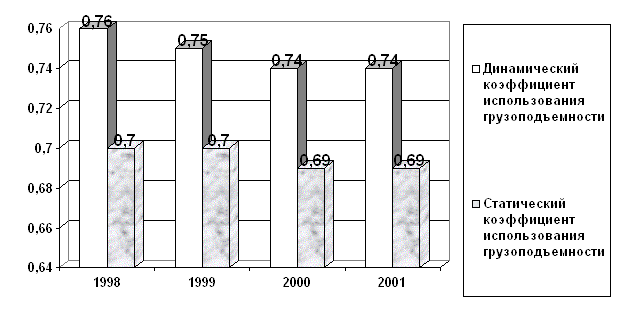

... технической готовности представлен на рисунке 1. Коэффициент технической готовности Рис. 1 Коэффициент использования подвижного состава для "перевозок" (коэффициент выпуска) зависит от интенсивности эксплуатации и «возраста» автопарка. Совершенствование транспортного процесса обеспечивает постоянное повышение интенсивности эксплуатации автомобильного парка, увеличивает пробег автомобилей ...

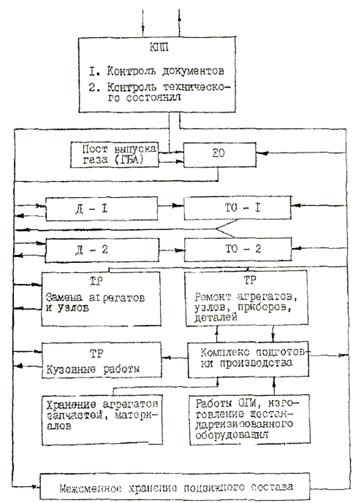

... 0,5 данные виды работ следует предусматривать по кооперации на других предприятиях или специально оговариваться заданием на проектирование. 1.17. При разработке технологической части проекта следует использовать типовые технологические процессы ТО и ремонта подвижного состава автомобильного транспорта, разработанные научными организациями с применением прогрессивной технологии и оборудования. ...

0 комментариев