Навигация

Предложения по реконструкции РБЦ НТМК

13.2. Предложения по реконструкции РБЦ НТМК

13.2.1. Анализ технологий и состава оборудования, используемых для производства рельсов в России

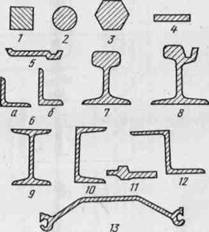

Производство рельсов для железных дорог в России осуществляется на рельсобалочных станах Нижнетагильского и Кузнецкого металлургических комбинатов с применением двухвалковых калибров.

До реконструкции сталеплавильного передела НТМК, когда рельсы прокатывали из слитков, разлитых сверху, на стан 800 поступали заготовки сечением 320x340 мм, полученные в обжимном цехе №1 на блюминге 1150.

После перехода на разливку стали на МНЛЗ на стан 800 поступают . заготовки сечением 300x360 мм.

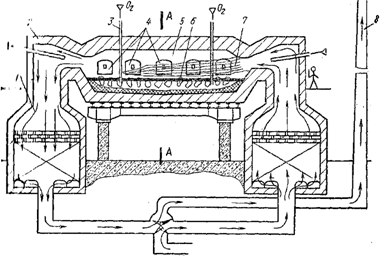

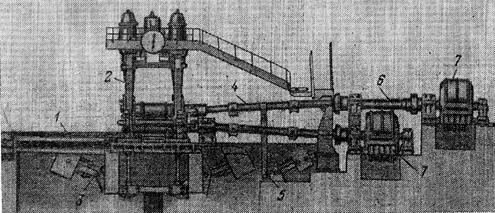

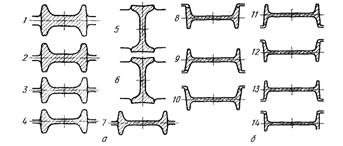

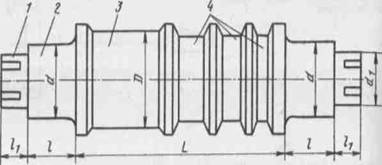

Схема основного технологического оборудования рельсобалочного стана 800 представлена на рис. 13.3.

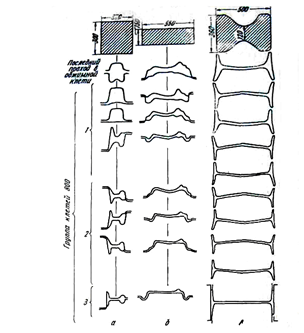

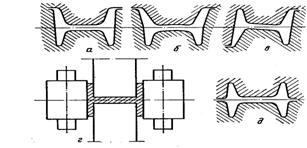

Прокатка железнодорожных рельсов Р65 на стане 800 производится за!2 проходов: 5 проходов в реверсивной клети 950, 3 - в 1-й клети трио 800, 3 -во 2-й клети трио 800 и 1 - в чистовой клети дуо 850. Технология прокатки рельсов путем обжатия раската в двухвалковых тавровых и рельсовых калибрах имеет следующие недостатки: большая неравномерность деформации по элементам профиля; наличие открытых и закрытых ручьев, требующих глубокого вреза в валки; головка и подошва рельса не подвергается прямому обжатию в направлении оси симметрии рельса.

Прокатка рельсов на КМК не имеет принципиальных отличий от технологической схемы, используемой на НТМК.

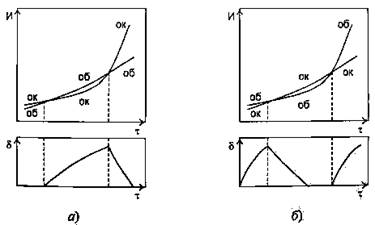

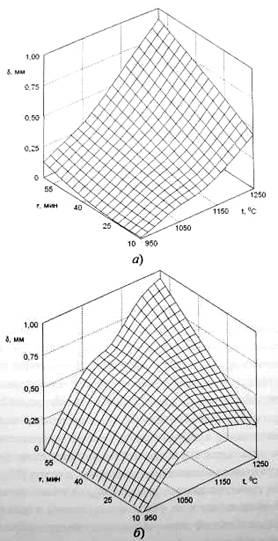

В 1991 г. УралНИИЧМ выполнил на КМК работу "Разработка и применение технологии по повышению прямолинейности рельсов", в результате которой было выявлено, что рельсы по высоте имеют неровность, которая носит синусоидальный характер с периодом, равным примерно 2800 мм. Это соответствует длине окружности ручья калибра чистовой клети.

Наличие этой характерной волнистости связано с радиально-осевым перемещением валков в процессе прокатки, которое возникает из-за нежесткого крепления подушек клети, наличия зазора между подушками и станинами, износа конусов валков, с неравномерным нагревом металла, износом калибров, а также отсутствием вальцетокарных станков для нарезки калибров по периметру бочки валка с необходимой точностью. Поэтому для снижения волнистости рельсов, образующейся при прокатке, необходимо:

- обеспечить равномерный нагрев заготовок по длине и сечению;

- вести прокатку в жестких клетях с хорошим уравновешиванием шпинделей;

- прокатывать в чистовом калибре не более 1000 т рельсов;

- установить вальцетокарные станки, например, фирмы "Геркулес" (Германия), обеспечивающие высокую точность обработки прокатных валков.

Рис 13.3. Схема расположения основного технологического оборудования рельсобалочного стана 800

1 - методические нагревательные печи; 2 - камерные нагревательные печи; 3 - обжимная двухвалковая клеть 950; 4 - черновая и предчистовая трехвалковые клети 800; 5 - чистовая двухвалковая клеть 850; 6 - ножницы горячей резки; 7 - стеллаж возвратного потока; 8 - маятниковые пилы горячей резки; 9 - клеймовочная машина; 10, 22 - передаточный швеллер для проката из качественной стали и рельсов; 11 - стеллаж для проката из качественной стали; 12 - центральные холодильники; 13, 20, 21, 32- горизонтальные роликоправильные машины; 14 - распределительный стеллаж; 15 - горизонтально-правильные прессы; 16 - вертикально-правильные (штемпельные) прессы; 17 - установки для закалки концов рельсов; 18 - установки по центровке рельсов; 19 - станки сверлильно-фрезерные; 23 - печи изотермической выдержки рельсов; 24 - печь для нагрева рельсов под закалку; 25, 28 - кантователи рельсов; 26 - установка термоправки рельсов; 27 - закалочная машина; 29 - инспекторские стеллажи; 30 - установка замера твердости головки рельса; 31 - вертикальная роликоправильная машина; 33 -холодильники за отпускной печью; 34 - пакетирующее устройство; 35- печь для отпуска закаленных рельсов

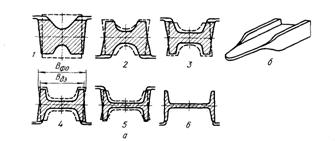

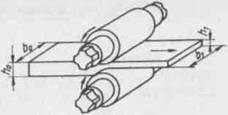

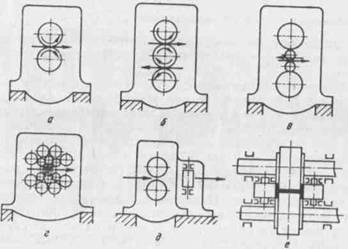

На рельсобалочном стане КМК испытан способ непрерывной прокатки рельсов в предчистовой универсальной 4-х валковой клети и в чистовой 2-х валковой клети [13] (см. рис. 13.2, способ 7). По этому способу в 1987 г. было прокатано 25 тыс. т рельсов Р65. Испытания показали, что стойкость чистового 2-х валкового калибра составила 1500 т, стойкость чугунного валка со . стороны головки рельса универсального калибра - 5,5 тыс. т, стойкость чугунного валка со стороны подошвы около 12 тыс. т. Установлена высокая стабильность получения профиля, замечаний по геометрии профиля практически не было. Качество рельсов, прокатанных с применением универсального калибра, характеризуется следующими показателями: количество рельсов длиной 25 м, не имеющих поверхностных дефектов, составило 82-90 % по сравнению с 67-80 % для текущего производства; механические свойства находятся на том же уровне, а пластичность несколько больше у опытных рельсов. Авторами статьи [13], проводившими вышеуказанные испытания, предложен также способ прокатки рельсов с использованием 2-х универсальных клетей, которые располагаются непрерывно (см. рис. 13.2, способ 5).

Сотрудниками Уральского политехнического института и УралНИИчер-мета предложен способ прокатки рельсов на КМК с применением двух универсальных и двухвалковой клети (см. рис. 13.2, способ 1а), отличающийся тем, что в 4-х валковой клети приняты вертикальные валки одинакового диаметра как со стороны головки, так и подошвы рельса [14, 15]. Результаты этих работ были использованы в ПО "Уралмаш" при проектировании конструкции рабочих клетей для прокатки рельсов.

К рельсам, предназначенным для скоростного совмещенного движения, предъявляются повышенные требования по продольной прямолинейности, в частности, отклонения поверхности катания головки рельса в вертикальной плоскости не должны превышать 0,3 мм на базовой длине 1,5 м. Такая прямолинейность, как показывает практика зарубежных заводов, достигается с использованием как универсальных, так и двухвалковых калибров.

В последние годы ГНЦ РФ ОАО "УЙМ", КМК и ВНИИЖТ выполнили комплекс работ, в результате которых были внедрены мероприятия по термической правке рельсов во время отпуска [16] и после него, усовершенствованы технология [17] и схема правки, организован контроль прямолинейности рельсов с помощью устройства "Элекон", что позволило существенно повысить прямолинейность рельсов. В настоящее время на КМК до 80 % рельсов в потоке отвечают повышенным требованиям по прямолинейности, и разработаны мероприятия по повышению этой доли до 100 %. Поэтому, с точки зрения достижения повышенной прямолинейности рельсов, для реконструкции РБЦ НТМК правомочны предложения по прокатке рельсов с применением как универсальных, так и двухвалковых клетей.

Похожие работы

... вследствие попадания брызг жидкого металла на стенки изложницы может быть загрязненной пленками оксидов. 3.Технологический процесс и состав оборудования последних двух станов технологического потока производства рельса Р75 Блюминг Блюминг (англ. blooming), высокопроизводительный прокатный стан для обжатия стального слитка большого поперечного сечения массой до 12 т и более в Блюм. В некоторых ...

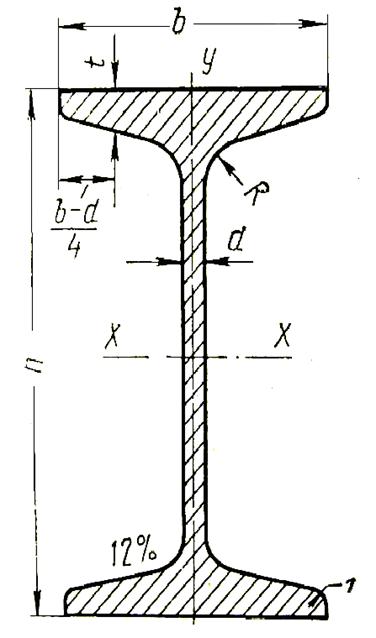

... Размеры профиля привидены в табл. 5.1. Уклон внутренней грани полок принимаем ≤ 12%. Пользуясь графиком (см. рис. 5.1), выбираем восемь фасонных калибров. Так как данный профиль является среднесортным профилем, то для схемы прокатки мы принимаем, что все восемь калибров прямые закрытые. Рис. 5.1. График для выбора числа калибров при прокатке двутавровых балок и швеллеров Так как ...

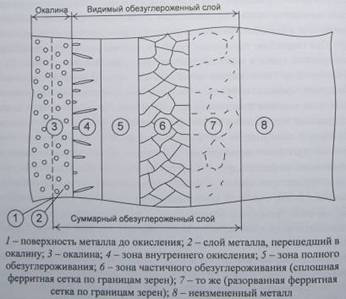

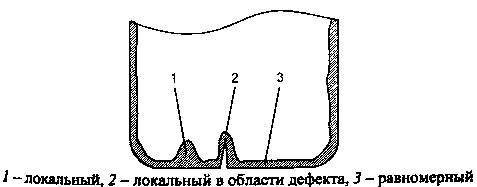

... по периметру заготовки можно выделить три вида обезуглероженного слоя: равномерный, локальный и локальный в области дефекта (рисунок 2). Рисунок 2 – Виды обезуглероженного слоя по периметру заготовки. По аналогии с окислением основными факторами, влияющими на процесс обезуглероживания рельсовой стали, являются температура, время нагрева и состав атмосферы печи. Зависимость интенсивности ...

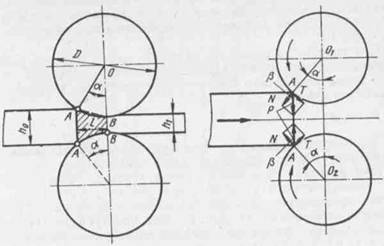

... h0 -- h1 ∆h Рис. 21.2. Очаг деформации и угол захвата при прокатке Эта формула выражает зависимость между углом захвата а, обжатием Ah и диаметром валков D. Процесс прокатки металла обеспечивается трением, возникающим по контактным поверхностям валков с прокатываемой полосой. В момент захвата со стороны каждого валка на металл действуют две силы (рис. 21.3): нормальная (радиальная) ...

0 комментариев