Навигация

Технологические схемы прокатки рельсов Р65 с применением универсальных клетей

13.2.2. Технологические схемы прокатки рельсов Р65 с применением универсальных клетей

Предложение УГТУ-УПИ

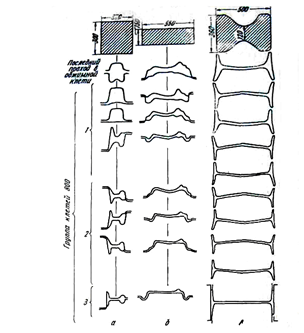

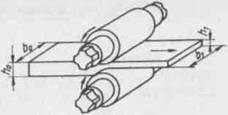

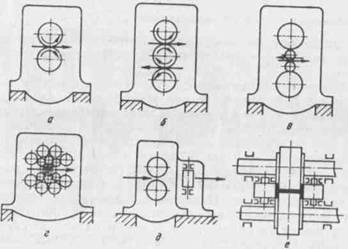

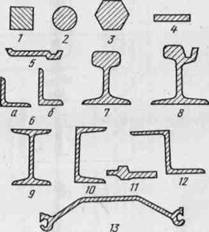

Для прокатки рельсов Р65 с применением универсальных клетей предложено четыре варианта размещения рабочих клетей (рис. 13.4-13.8). Ориенти-' ровочная схема прокатки рельсов по этим вариантам приведена на рис. 13.9, а в таблице 13.1 - ориентировочный режим деформации по проходам.

При выборе схемы прокатки приняли в 4-х валковой реверсивной универсальной клети УК1 2 прохода с общим коэффициентом вытяжки 1,537, а в чистовой клети УК2 - 1,06. Такие коэффициенты вытяжки в универсальных клетях обеспечат получение требуемой геометрии рельсов и повышенных механических свойств. В условиях РБЦ НТМК установить еще одну 4-х валковую универсальную клеть с целью увеличения прямого обжатия головки и подошвы рельса не представляется возможным.

Предлагаемые варианты размещения рабочих клетей предусматривают возможность прокатки как рельсов, так и профилей действующего сортамента.

По всем вариантам прокатка в обжимной реверсивной клети 950 производится за 5 проходов в ящичных и разрезных калибрах. Рассмотрим прокатку в последующих клетях.

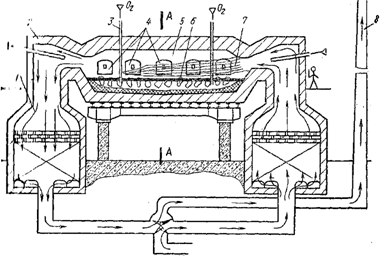

ВАРИАНТ! (рис. 13.4)

а) Прокатка рельсов. Клеть дуо 850 убирается. Устанавливаются универсальная четырехвалковая клеть УК1 и универсальная трехвалковая клеть УК2. В клети трио 800-1 дается 4 прохода (рис. 13.9), клеть трио 800-2 используется как вспомогательная: 1-й проход дается в открытом контрольном калибре на нижнем горизонте. Далее в реверсивной клети УК1 дается 2 прохода, затем один проход в клети 800-2 на верхнем горизонте в открытом контрольном калибре (в этом случае можно иметь ширину калибра 180 мм). Применение в клети 800-2 различных калибров по ширине позволяет осуществлять более точный контроль профиля.

Заканчивается прокатка в клети УК2, которая может быть установлена или на место существующей клети дуо 850 (с использованием существующего привода) или рядом. За клетью УК1 необходимо установить рольганг длиной ~ 50 м. Привод клети УК1 осуществляется от электродвигателя, установленного в становом пролете на месте существующего стенда для перевалки валков.

По этому варианту возможна замена клетей трио 800 на реверсивные жесткие двухвалковые клети 800.

|

|

Рис. 13.4. Схема расположения оборудования по варианту реконструкции 1

|

|

| 4650 E! E1 |

9000

Рис.13.5. Схема расположения оборудования по варианту реконструкции 2

Рис. 13.6. Схема расположения оборудования по варианту реконструкции 3

4350

Рис. 13.7. Схема расположения оборудования по варианту реконструкции 4

|

|

|

|

Рис. 13.8. Схема прокатки при расположении оборудования по варианту

реконструкции 4

Рис. 13.9. Схема прокатки рельсов Р65 по вариантам 1 - 4

Таблица 13.1

Ориентировочный режим деформации при прокатке рельсов Р65 после проведения реконструкции по вариантам 1 - 4.

| '№ прох. | Клеть | Площадь поперечного сечения, мм2 | Коэффициент вытяжки | Длина раската, м | Размеры сечения, мм | |||

| Н | В | h | d | |||||

| Заготовка | 106630 | 4,4 | 300 | 360 | ||||

| 1 | 950 | 89290 | 1,194 | 5,3 | 245 | 370 | ||

| 2 | 950 | 67370 | 1,325 | 7,0 | 180 | 380 | ||

| 3 | 950 | 54400 | 1,328 | 8,6 | 310 | 200 | ||

| 4 | 950 | 35600 | 1,528 | 13,2 | 115 | 330 | ||

| 5 | 950 | 30400 | 1,171 | 15,4 | 270 | 135 | ||

| 6 | 800-1 | 29600 | 1,027 | 15,8 | 250 | 200 | ||

| 7 | 800-1 | 25000 | 1,184 | 18,7 | 205 | 230 | ||

| 8 | 800-1 | 19230 | 1,300 | 24,4 | 167 | 210 | 100 | 51 |

| 9 | 800-1 | 15020 | 1,280 | 31,2 | 158 | 212 | 88 | 38 |

| 10 | 800-2 | 14170 | 1,060 | 33,1 | 152 | 213 | 85 | 36 |

| 11 | УК1 | 11160 | 1,270 | 42,1 | 154 | 192 | 86 | 26 |

| 12 | УК1 | 9222 | 1,210 | 50,9 | 157 | 180 | 88 | 20,5 |

| 13 | 800-2 или ВК | 8997 | 1,025 | 52,2 | 151 | 180 | 84 | 20,5 |

| 14 | УК2 | 8488 | 1,060 | 55,3 | 152,6 | 182,5 | 76,6 | 18 |

Примечание: УК1 - 4-х валковая универсальная клеть, УК2 - 3-х валковая универсальная клеть, ВК - вспомогательная клеть дуо;

Н и В - габаритные размеры поперечного сечения раската, h - толщина головки профиля, d - толщина шейки профиля.

б) Прокатка профилей действующего сортамента. Устанавливаются клети трио 800 и клеть дуо 850, а клеть УК2 убирается. Далее прокатка производится по существующей в настоящее время технологии. При замене клетей трио 800 на реверсивные клети дуо 800 невозможна прокатка сдвоенных полособульбовых профилей 30810 и 30812, ПБ-615, ПБ-1979, Z-310.

Достоинства 1-го варианта.

1) Универсальная клеть УК1 не мешает прокатке профилей действующего сортамента, ее необходимо убирать только при замене валков.

2) Отпадает необходимость изготовления вспомогательной клети ВК, так как ее роль выполняет клеть трио 800-2.

Недостатки 1-го варианта.

1) Электродвигатель клети УК1 устанавливается на месте существующего стенда для замены валков, поэтому перевалочный стенд для клетей трио 800 необходимо разместить на другом месте.

2) Необходимо изыскать место для размещения машинного помещения электродвигателя клети УК1 и место для размещения перевалочного стенда универсальных клетей.

ВАРИАНТ 2 (рис. 13.5)

а) Прокатка рельсов. Клети трио 800 заменяются на реверсивные клети дуо 800. Устанавливается клеть УК1 взамен клети дуо 800-2, а также клети ВК и УК2. Клеть дуо 850 убирается. Прокатка призводится в той же последовательности, что и по варианту 1.

б) Прокатка профилей действующего сортамента. Устанавливается клеть дуо 850 и реверсивная клеть 800-2 взамен клети УК1. Клети 800-1 и 800-2 приводятся от одного электродвигателя или от отдельных электродвигателей (клеть 800-2 приводится от электродвигателя клети УК1). Убираются также клети ВК и УК2. Клети ВК и дуо 850 одинаковой конструкции и взаимозаменяемые.

Достоинства 2-го варианта:

все клети располагаются в районе линии 800 вдали от пил горячей резки.

Недостатки 2-го варианта.

1) Исключается установка существующих клетей трио 800 для прокатки профилей действующего сортамента, так как клеть ВК устанавливается на месте размещения подъемно-качающегося стола клети 800-2.

2) Открытый калибр в клети ВК используется при прокатке дважды - до и после прокатки в клети УК1. При повторной прокатке ширина раската 180 мм меньше ширины калибра 213 мм, за счет чего не будет обрабатываться боковая поверхность головки и подошвы. На некоторых зарубежных станах на валках клети ВК нарезаются два калибра разной ширины, причем при обратном движении раската клеть ВК смещается по направляющим так, что напротив калибра клети УК1 оказывается более узкий калибр (в рассматриваемом случае калибр шириной 180 мм).

ВАРИАНТ 3 (рис. 13.6)

а) Прокатка рельсов. Устанавливаются клети УК1 и ВК в районе 18-й и 19-й колонн, а также клеть УК2. Клеть дуо 850 убирается. В клети трио 800-1 дается 3 прохода, в клети трио 800-2 производится 1-й проход в закрытом рельсовом калибре, 2-й проход в открытом калибре, 3-й проход холостой. В клети УК1 дается 2 прохода, причем перед 1-м проходом валки клети ВК разводятся, а после 2-го прохода устанавливаются на требуемый размер. Ширина калибра клети ВК может быть принята =180 мм. Заканчивается прокатка в клети УК2, которая устанавливается либо на место чистовой клети дуо 850 с использованием ее привода, либо рядом с установкой отдельного привода

По этому варианту возможна замена клетей трио 800 на жесткие реверсивные клети дуо 800.

б) Прокатка профилей действующего сортамента. Убирается клеть УК2. При прокатке на возвратный поток также убираются клети УК1 и ВК. Прокатка производится по действующему режиму.

Недостаток варианта 3:

клети УК1 и ВК устанавливаются в районе. 18-й и 19-й колонн, где ходит кран грузоподъемностью 50 т. Для перевалки клетей требуется кран грузоподъемностью 100 т. Осуществление этого варианта возможно при изготовлении новых или усилении существующих колонн, увеличении высоты пролета и строительстве новой крыши, что требует больших капитальных затрат.

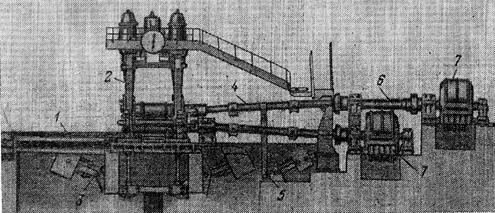

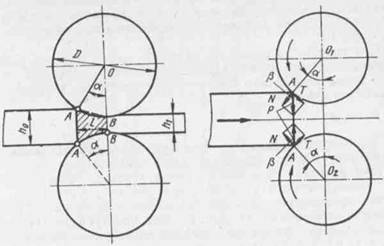

ВАРИАНТ 4 (рис. 13.7)

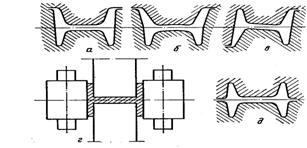

а) Прокатка рельсов. Устанавливаются клети УК1, УК2 и ВК. В клети трио 800-1 даются три прохода, в клети трио 800-2 производится 1-й проход в закрытом рельсовом калибре, 2-й проход - в открытом калибре, а 3-й проход - холостой. Прокатка в клетях ВК, УК1 и УК2 производится по схеме, приведенной на рис. 13.8: клеть УК1 (валки клетей ВК и УК2 разведены), клеть УК1 и ВК (валки клети УК2 разведены), клеть УК2 (валки клетей ВК и УК1 разведены).

По этому варианту возможна замена клетей трио 800 на жесткие реверсивные клети дуо 800.

б) Прокатка профилей действующего сортамента. Убираются клети УК1 и УК2. Клеть ВК используется как чистовая клеть дуо 850. Прокатка производится по действующему режиму.

Достоинства варианта 4:

клети УК1, УК2 и ВК (дуо 850) размещаются компактно и при этом исключается непрерывная прокатка в чистовой клети УК2.

Недостаток варианта 4:

требуется установка валков с точностью 0,05 мм. Однако такая установка валков может быть обеспечена за счет применения в чистовой клети УК2 двухскоростных нажимных устройств: быстроходная ступень используется для перемещения нажимных винтов со скоростью 20-30 мм/с, а тихоходная ступень со скоростью перемещения нажимных винтов 2,0-2,5 мм/с используется для точной установки валков.

Предложение ОАО "Уралмаш"

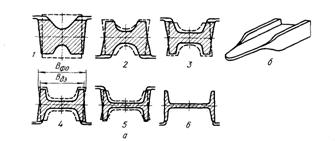

Предлагаются для рассмотрения три варианта реконструкции РБС НТМК - вариант 5 (рис. 13.10) и вариант 6 (рис. 13.11). Прокатка по этим вариантам после обжимной клети 950 предусматривается в следующей последовательности: 1-я клеть - два тавровых калибра и один закрытый рельсовый калибр; 2-я клеть - два закрытых рельсовых калибра и один открытый калибр; 4-х валковая универсальная клеть - 1 проход; вспомогательная клеть дуо - 1 проход; чистовая трехвалковая универсальная клеть - 1 проход.

|

|

Рис. 13.10. Схема расположения оборудования по варианту реконструкции 5

Рис. 13.11. Схема расположения оборудования по варианту реконструкции 7

Приняты следующие коэффициенты вытяжки по проходам: 1,15; 1,10; 1,27; 1,27; 1,27; 1,27; 1,35; вытяжка минимальная; 1,06. ВАРИАНТ 5 (рис. 13.10).

а) Прокатка рельсов. Взамен клети трио 800 устанавливаются реверсивные жесткие клети 900. Устанавливаются также клети УК1, ВК и УК2.

б) Прокатка профилей действующего сортамента. Убираются клети УК1 и УК2, а клеть дуо 850 используется как клеть ВК. Достоинства 5-го варианта.

1) При прокатке в нереверсивных универсальных клетях облегчается настройка валков, что позволяет получить точный профиль.

2) Привод клетей дуо 900 - независимый. Недостатки 5-го варианта.

1)В клети УК1 дается только один проход. При этом коэффициент вытяжки в предчистовом проходе 1,35 завышен, что не обеспечит получение в чистовой клети точного профиля. Целесообразно принять в этой клети коэффициент вытяжки 1,20-1,22. Однако при таком низком коэффициенте вытяжки только частично используются возможности прокатки в универсальных клетях с целью получения рельсов с повышенными механическими свойствами.

2) Электродвигатель клети УК2 размещается в помещении станции управления дисковых пил (ПСУ 12), где нет для этого места.

ВАРИАНТ 6

Отличие варианта 6 от варианта 5 состоит в том, что привод клети УК2 осуществляется с противоположной стороны за счет установки электродвигателя со стороны колонн ряда 126. Однако для привода валков клети УК2 потребуется применение длинных шпинделей, которые необходимо уравновешивать. Уравновешивающие устройства располагаются на участке шлеп-перов, что может мешать прокатке профилей существующего сортамента при поперечном перемещении раскатов от клети дуо 900 №1 к клети дуо 900 №2.

ВАРИАНТ 7 (рис. 13.И)

а) Прокатка рельсов. Устанавливаются клети УК1 и УК2, клеть дуо 850 используется как ВК. В этих клетях осуществляется непрерывная прокатка. Точность установки валков 0,1 мм.

б) Прокатка профилей действующего сортамента. Убираются клети УК1 и УК2, а клеть ВК используется как чистовая клеть дуо 850. Прокатка профилей осуществляется в клетях трио 800, оборудованных подъемно-качающимися столами, и в чистовой клети дуо 850 по существующей технологии.

Достоинства варианта 7: универсальные клети УК1 и УК2 располагаются компактно около чистовой клети дуо 850.

Недостатки варианта 7.

1)В 4-х валковой клети УК1, как и по варианту 5, дается один проход. Недостатки этого отмечены в описании варианта 5.

2) При непрерывной прокатке вследствие возможного возникновения натяжения или подпора раската между клетями есть опасность отклонения размеров рельса от требуемых. По этой причине на зарубежных станах не предусматривается прокатка в чистовой клети в режиме непрерывной прокатки.

Выбор варианта прокатки рельсов с применением универсальных

клетей

Сравнение достоинств и недостатков рассмотренных вариантов прокатки рельсов с применением универсальных клетей, а также обсуждение этого вопроса с участием УГТУ, УралГИПРОМЕЗа, ОАО "Уралмаш" и ГНЦ РФ ОАО УЙМ позволяет сделать вывод о том, что наиболее предпочтительным является вариант 1 (см. рис. 13.4). Реализация этого варианта потребует изготовления двух универсальных клетей с приводами, рольганга за клетью УК1 длиной около 50 м, строительства помещений станций управления электродвигателями, установки ограждения между клетью УК1 и пилами, проведении других работ, связанных с удалением окалины на вновь устанавливаемых клетях и т.д. Необходимо проработать вопрос установки клети УК2 на место чистовой клети дуо 850 с использованием ее привода.

При рабочем поектировании необходимо также проработать возможность применения варианта 6 по предложению ОАО "Уралмаш".

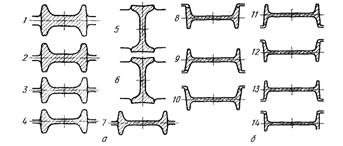

Обоснование основных параметров универсальных клетей

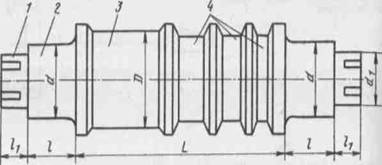

Учитывая опыт ОАО "Уралмаш" по проектированию универсальных клетей, приняты следующие диаметры валков:

- универсальная четырехвалковая клеть

диаметр горизонтальных валков, мм 1200

диаметр вертикальных валков, мм 850;

- универсальная трехвалковая клеть

диаметр горизонтальных валков, мм 850

диаметр вертикального валка, мм 600.

Четырехвалковая клеть должна иметь двухскоростное электромеханическое нажимное устройство: быстроходная ступень используется для перемещения нажимных винтов со скоростью 20-30 мм/с, а тихоходная ступень со скоростью перемещения нажимных винтов 2,0-2,5 мм/с. Точность установки валков 0,05 мм.

В связи с разностью давления металла со стороны подошвы и головки на вертикальные валки и с целью избежания изгиба заднего конца рельсовой полосы универсальная четырехвалковая клеть должна иметь механизм смещения осей вертикальных валков в направлении прокатки в пределах ±30 мм. Смещение производится после каждого прохода.

Для определения усилий и крутящих моментов прокатки по проходам принято:

- средняя частота вращения валков клетей трио 800 - 120 об/мин,

- средняя частота вращения горизонтальных валков четырехвалковой клети - 90 об/мин, а трехвалковой - 110 об/мин.

- температура начала прокатки в клети трио 800-1 составляет 1020 и 1100°С.

Результаты расчетов приведены в табл. 13.2 и 13.3.

Такт прокатки в обжимной клети 950 после изменения режима обжатий составит 36-42 с. Минимально возможный такт прокатки в клети 800-1 составит 33-36 с. Такт прокатки в паре последовательных клетей 800-2 и УК1 составит 53-56 с. Такая величина такта прокатки определяется невозможностью осуществлять перекрытия проходов в клети 800-2.

Таким образом, такт прокатки на РБС в целом составит 53-56 с. Общий цикл прокатки составит 178-185 с, а время прокатки одной полосы в клетях трио и в универсальных клетях составит ~127 с.

Часовая производительность стана при прокатке рельсов Р65 по годному

. 3600- G-kfj 3600-3,25-0,9 . составит О = ——————— = ——————— = 193,2 т/ч.

Тт 54,5

Похожие работы

... вследствие попадания брызг жидкого металла на стенки изложницы может быть загрязненной пленками оксидов. 3.Технологический процесс и состав оборудования последних двух станов технологического потока производства рельса Р75 Блюминг Блюминг (англ. blooming), высокопроизводительный прокатный стан для обжатия стального слитка большого поперечного сечения массой до 12 т и более в Блюм. В некоторых ...

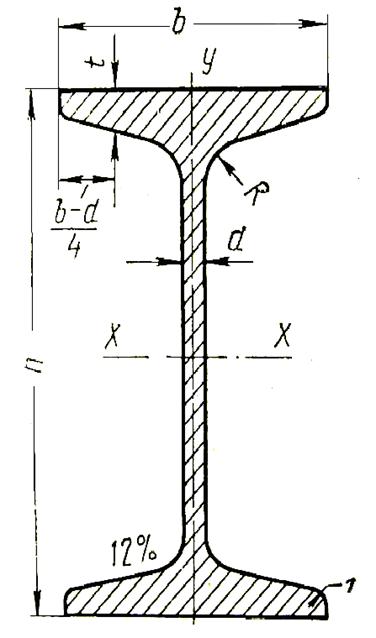

... Размеры профиля привидены в табл. 5.1. Уклон внутренней грани полок принимаем ≤ 12%. Пользуясь графиком (см. рис. 5.1), выбираем восемь фасонных калибров. Так как данный профиль является среднесортным профилем, то для схемы прокатки мы принимаем, что все восемь калибров прямые закрытые. Рис. 5.1. График для выбора числа калибров при прокатке двутавровых балок и швеллеров Так как ...

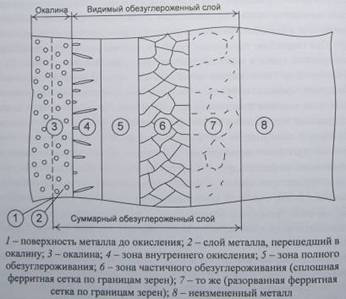

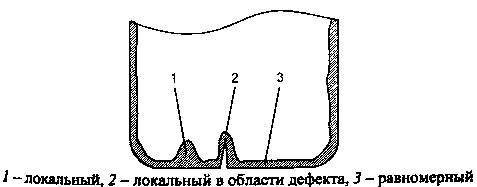

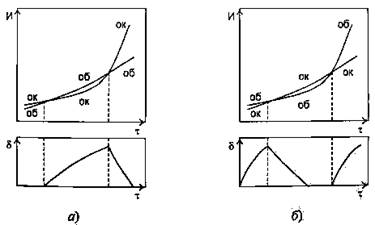

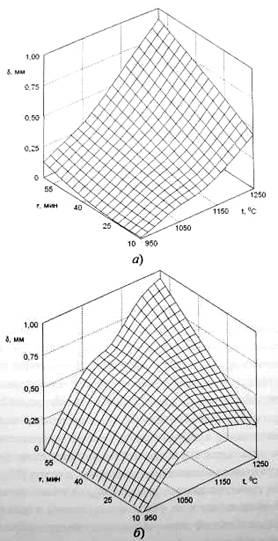

... по периметру заготовки можно выделить три вида обезуглероженного слоя: равномерный, локальный и локальный в области дефекта (рисунок 2). Рисунок 2 – Виды обезуглероженного слоя по периметру заготовки. По аналогии с окислением основными факторами, влияющими на процесс обезуглероживания рельсовой стали, являются температура, время нагрева и состав атмосферы печи. Зависимость интенсивности ...

... h0 -- h1 ∆h Рис. 21.2. Очаг деформации и угол захвата при прокатке Эта формула выражает зависимость между углом захвата а, обжатием Ah и диаметром валков D. Процесс прокатки металла обеспечивается трением, возникающим по контактным поверхностям валков с прокатываемой полосой. В момент захвата со стороны каждого валка на металл действуют две силы (рис. 21.3): нормальная (радиальная) ...

0 комментариев