Навигация

Состояние и предложения по улучшению состояния валкового хозяйства

13.2.4. Состояние и предложения по улучшению состояния валкового хозяйства

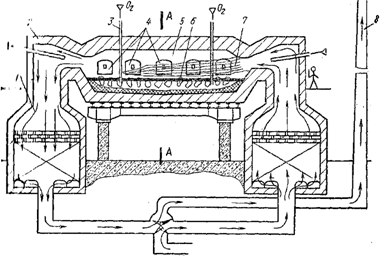

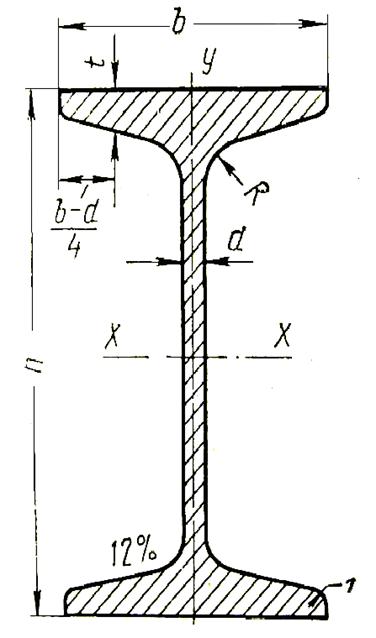

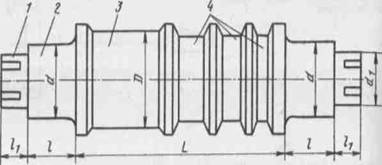

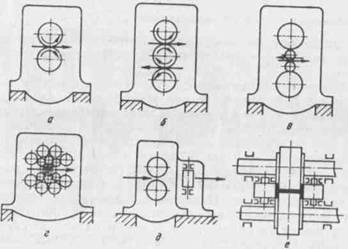

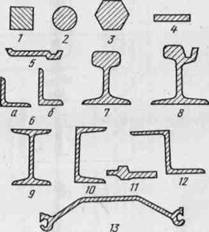

В РБЦ НТМК для прокатки рельсов применяются литые чугунные и стальные кованые валки: обжимная клеть дуо - сталь 50, черновая трио -средние валки сталь 60ХН, нижний и верхний - чугун СПХН-45, предчисто-вая трио - чугун СПХН-45, чистовая дуо - чугун СПХН-49. Для прокатки других профилей в клетях трио применяют как стальные, так и чугунные валки. Твердость чугуна по Шору находится в пределах 45-49 HSD.

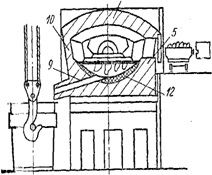

Валки обрабатывают на вальцетокарных станках (мод. 1А 947 - 5шт., мод. 1А 826 - 1 шт.) конструкции Краматорского завода тяжелого станкостроения. Кроме того, имеется один наплавочный станок. Станки работают с пуска цеха без капитального ремонта, физически изношены, в связи с чем работают только с одним суппортом, и морально устарели. Для обточки валков в режиме силового резания, после грубой врезки, применяют профилированные резцы шириной до 200 мм с напайкой из быстрорежущей стали Р18 или Р6М5, что не позволяет использовать в чистовой клети более твердые валки. Состояние парка станков.в сочетании с устаревшей технологией обработки валков не позволяют обеспечить необходимые, а тем более повышенные требования к точности выполнения ручьев согласно геометрии калибров. Чугунные валки без термообработки в состоянии поставки имеют неоднородную структуру и неравномерную твердость по сечению и образующей, что при значительном давлении на резец (по паспорту - до 9 тонн, а фактически - выше) вызывает дополнительные искажения геометрии ручьев в результате отдачи резца на более твердых участках. Фактические замеры по ручьям валка чистовой клети Р65, выполненные при помощи стрелочного индикатора на наименее изношенном станке, показали следующее: радиальное биение 0,15-0,20 мм, а осевое 0,25-0,30 мм.

Для обеспечения работы вальцетокарной мастерской в ее составе имеются шаблонная мастерская, производящая все шаблоны по каждому калибру каждого профиля сортамента цеха, и резцовая для подготовки того же многообразия резцов. К сожалению, шаблонная мастерская не оснащена ни оборудованием, ни механизированным инструментом, все работы выполняют вручную, поэтому в настоящее время ее производительность не обеспечивает потребности в шаблонах.

Краткая характеристика показывает, что парк станков однозначно требует замены на более совершенные для повышения точности и производительности нарезки ручьев. Это, в свою очередь, позволит увеличить стабильность размеров и геометрии прокатных профилей в случае решения вопроса жесткости клетей. Современные вальцетокарные станки, например, "Геркулес", при высокой производительности позволяют обеспечить высокую точность обработки более твердых валков. Эти проблемы решены за счет использования скоростных режимов резания в центрах твердосплавными, с механическим креплением пластин, резцами с использованием ЧПУ.

Применение чугунных валков обусловлено возможностями отечественных поставщиков и не соответствует современным требованиям к качеству инструмента деформации (спад твердости по сечению, недостаточная прочность). Для обеспечения высокой точности и стабильности размеров, чистоты поверхности и конкурентоспособности проката на ведущих зарубежных фирмах при прокатке рельсов в предчистовых клетях применяют более твердые и износостойкие валки. Так, фирма "Гонтерман-Пайперс" (Германия) -крупнейший производитель прокатных валков рекомендует использовать материалы GP60/GP70 (40-55 HSC) или GP650/GP750 (42-60 HSC); фирма Innse Cilindri (Италия) - GA, GA-T,GA-NT (45-55 HSC); Kobe Cast Iron Works (Япония) - ТВ, ТА (45-65 HSD), которые представляют заэвтектоидную литую сталь. Однако применение подобных валков в РБЦ комбината невозможно без реконструкции вальцетокарной мастерской.

Для повышения оперативности, что особенно важно при освоении новых профилей, производительности и качества изготовления шаблонов необходимо шаблонную мастерскую оснастить современным оборудованием, контрольно-измерительными приборами и инструментом. Например, можно рекомендовать станки с ЧПУ для фрезерования копировальных и контрольных шаблонов, которые производит фирма "Геркулес".

| 14. Порезка рельсов на пилах горячей резки |

| 14.1. Назначение участка пил |

| Участок пил предназначен для порезки на заданные длины раскатов, по- |

| . даваемых с чистовой клети стана, отрезки и сбора передней и задней обрези в |

| железнодорожные вагоны, отрезки проб и их передачи на средства доставки |

| к столу мастера у чистовой клети дуо или в копровое отделение и лаборато- |

| рию, а также клеймения порезанных рельсов, кругов и квадратов. Порезка |

| может производиться при подаче одного или двух (для профилей, не тре- |

| бующих клеймения) раскатов с выравниванием передних и задних концов |

| перед порезкой. Выдача рельсов на стеллаж может производиться по две |

| штуки путем их сдваивания. |

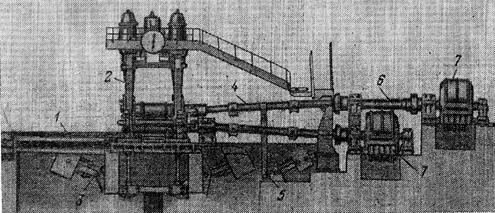

| Участок пил горячей резки реконструирован в 1991 году с заменой салаз- |

| ковых пил на маятниковые. Оборудование участка пил разработал и изгото- |

| вил ПО "Уралмаш". |

| Программа и сортамент производства, марки стали, максимальный годо- |

| вой объем производства, которые предусматривались при осуществлении ре- |

| конструкции участка пил, приведены в табл. 14.1. |

| Технически возможная производительность и загрузка участка за про- |

| шедшие годы приведены в табл. 14.2. |

| Основные технические данные оборудования: |

| Температура порезки раската, °С 700... 1 000 |

| Скорость на бочках роликов |

| СРС1 и ПРС, регулируемая, м/с 0...4 |

| Скорость на бочках роликов СРС2, СРСЗ |

| и рольганга стеллажа качественной |

| заготовки, регулируемая, м/с 0...5 |

| Ширина полотна рольганга, мм 1 000 |

| Диапазоны длин при порезке раската, м 5,3. ..30 |

| (и более) |

| Максимальная ширина разрезаемого |

| проката, мм 623 |

| Максимальная высота разрезаемого |

| проката, мм 200 |

| Диаметр диска пилы, мм 2000... 1750 |

| Толщина диска пилы, мм 8 |

| Окружная скорость диска пилы, мм 104. ..91 |

| Скорость подачи диска на рез, |

| регулируемая, м/с 0,08. ..1,14 |

| в интервале 0,4... 1,1 4 м/с в опытном режиме |

| Таблица 14.1. |

| шт., |

Техническая характеристика сортамента проката

| Прокат | Масса 1 п. м., кг | Длина раската, м | Общая длина обрези м | Годная длина раската, м | Длина штанги проката, м | Количество норм.+ конц., шт. | Масса годной части проката, т | Часовая производит, по годному, т/ч | Количество раскатов в час, шт. | Цикл прокатки, сек. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Рельс Р65 | 64,88 | 55 | 4,07 | 50,93 | 25,465 | 2x25,465 | 3,244 | 280 | 86,53 | 41,6 |

| Швеллеры | ||||||||||

| 7x8+4 | ||||||||||

| №26В | 39,72 | 62 | 2 | 60 | 13 | 4x13+8 | 2,383 | 100 | 41,96 | 85,8 |

| OvS-1-S ОАО ' J | ||||||||||

| №27 | 27,7 | 71 | 2 | 69 | 13 | 5x13+4 | 1,911 | 100 | 52,33 | 68,8 |

| 8x8+6 | ||||||||||

| №ЗОСП | 49,5 | 72 | 2 | 70 | 3,465 | 100 | 28,86 | 124,74 | ||

| 13 | 5x13+5 | |||||||||

| 8x8+5 | ||||||||||

| №20 В-2 | 28,71 | 71 | 2 | 69 | 1,981 | 100 | 50,48 | 71,72 | ||

| 13 | 5x13+4 | |||||||||

| 7x8+4 | ||||||||||

| №26 ВС | 34,61 | 62 | 2 | 60 | 13 | 4x13+4 | 2,077 | 100 | 48,15 | 74,77 |

| 7x8+7 | ||||||||||

| №АС-265 | 57,5 | 65 | 2 | 63 | 13 | 4x13+11 | 3,623 | 100 | 27,61 | 30,43 |

| Профиль зетовый | ||||||||||

| Z-310 | 52,02 | 60 44,2 | 2,1 | 57,9 42,1 | 9,65 21,05 | 6x9,65 2x21,05 | 2,666 | 136 | 51,01 | 70,57 |

| Z- Э-50 | 67,4 | 50,35 65,25 | 2,1 | 48,25 63,15 | 9,65 21,05 | 5x9,65 3x21,05 | 4,381 | 136 | 31,04 | 116 |

| Заготовка квадратная | ||||||||||

| 5x5,85 | ||||||||||

| 100 | 76,97 | 32 47 | 2,75 0,5 | 29,625 46,5 | 5,85 | 7x5,85+ +5,55 | 2,251 3,579 | 244 | 108,4 68,18 | 33,21 52,8 |

| 21 | 0,5 | 20,55 | 5,85 | 3x5,85+3 | 2,47 | 244 | 98,79 | 36,44 | ||

| 125 | 120,47 | 30 | 0,75 | 29,25 | 5,85 | 5x5,85 | 3,554 | 244 | 68,65 | 52,44 |

| 160 | 197 | 18 | 0,45 | 17,55 | 5,85 | 3x5,85 | 3,457 | 244 | 70,50 | 51 |

| Башмак гусеницы | ||||||||||

| №3 | 30,08 | 78 | 1,5 | 76,5 | 6,95 | 11x6,95 | 2,301 | 135 | 58,67 | 64,36 |

| №4 | 43,64 | 57 | 1,5 | 76,5 | 5,76 | 9x5,76+ | 2,422 | 147 | 60,69 | 59,32 |

| +3,66 | ||||||||||

| Сталь конструкционная | ||||||||||

| Автообод | 37,5 | 66 | 0,7 | 65,3 | 8,9 | 7x8,9+3 | 2,45 | 95 | 38,78 | 92,83 |

| Полособульбы | сдвоенные | |||||||||

| №30810 | 80,06 | 42 | 1. | 41 | 12 | 3x12+5 | 3,282 | 95 | 28,95 | 124,35 |

| №30812 | 89,50 | 42 | 1 | 41 | 12 | 3x12+5 | 3,67 | 95 | 25,89 | 139,05 |

| Полособульбы | спец. | |||||||||

| №615-19 | 152,37 | 23 | 3,5 | 19,5 | 6,5 | 3x6,5 | 2,97 | 95 | 31,99 | 112,54 |

| №615-24 | 176,51 | 22 | 2,5 | 19,5 | 6,5 | 3x6,5 | 3,44 | 95 | 27,62 | 130,34 |

| Балки спец. | ||||||||||

| №СВ-60А | 135,67 | 26 | 1,58 | 24,42 | 8,14 | 3x8,14 | 3,313 | 95 | 28,67 | 125,57 |

| №СВ-60Б | 145,18 | 26 | 1,58 | 24,42 | 8,14 | 3x8,14 | 3,545 | 95 | 26,8 | 134,33 |

| Заготовка трубная круглая | ||||||||||

| 36 | 1,45 | 34,55 | 5,76 | 6x5,76 | 4,17 | 244 | 50,5 | 71,3 | ||

| 140 | 120,64 | 40 | 1 | 39 | 13 | 3x13 | 4,705 | 52 | 69 | |

| ПО | 74,6 | 41 | 2 | 39 | 19,5 | 2x19,5 | 2,91 | 244 | 84 | 43 |

Примечание: резка швеллера (кроме АС-265), кв. 100, башмака производится по 2 а зетового профиля - только на мерные длины.

Таблица 14.2.

Технически возможная производительность и загрузка участка пил горячей резки

| Годовая | Часовая произ- | Загрузка при фонде вре- | ||

| Наименование проката | продукция, | водительность | мени: | |

| тыс. т/год | по годному, т/ч | час | % | |

| Рельсы железнодо- | 1020 | 280 | 4000 | 56,4 |

| рожные типа Р65 | ||||

| Швеллеры № 26В; 27; ЗОСП; 20В-2; 26ВС; АС-265 | 43 | 100 | 430 | 6,0 |

| Балки двутавровые | ||||

| №27; | 30 | 112 | 270 | 3,7 |

| № 45М , № 55 | 40 | 164 | 240 | 3,4 |

| Профиль зетовый Z-310 для хребтовой балки вагонов | 70 | 136 | 510 | 7,2 |

| Заготовка стальная | 34 | 244 | 140 | 2,0 |

| квадратная горячекатаная | ||||

| Профиль для башмаков | ||||

| гусениц № 3 | 75 | 135 | 560 | 7,9 |

| №4 | 10 | 147 | 70 | 1,0 |

| Сталь конструкционная в т.ч. автообод и др. | 15 | 95 | 160 | 2,4 |

| Цветной металл | 12 | 55 | 220 | 3,1 |

| ИТОГО | 1520 | 7030 | 6600 | 99,1 |

| 3200 200 50...600 1300 3030 1520 |

Максимальная длина обрези, мм

Минимальная длина обрези, мм

Длина проб, мм

Длина копровой пробы, мм

Суммарная мощность электродвигателей,

установленных на механизмах участка

пил, кВт

Производительность участка пил, тыс.т/год

Примечание:

СРС - стационарная рольганговая секция

ПРС - подвижная рольганговая секция

Похожие работы

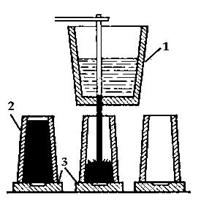

... вследствие попадания брызг жидкого металла на стенки изложницы может быть загрязненной пленками оксидов. 3.Технологический процесс и состав оборудования последних двух станов технологического потока производства рельса Р75 Блюминг Блюминг (англ. blooming), высокопроизводительный прокатный стан для обжатия стального слитка большого поперечного сечения массой до 12 т и более в Блюм. В некоторых ...

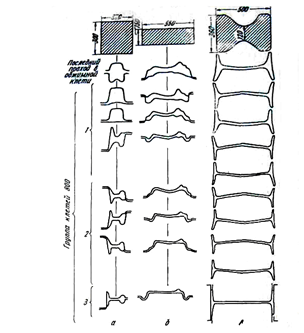

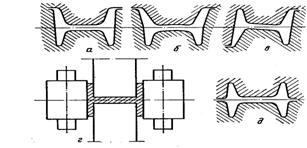

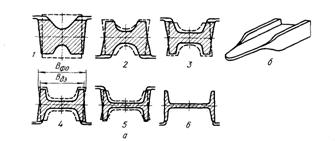

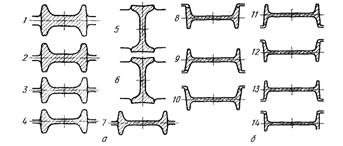

... Размеры профиля привидены в табл. 5.1. Уклон внутренней грани полок принимаем ≤ 12%. Пользуясь графиком (см. рис. 5.1), выбираем восемь фасонных калибров. Так как данный профиль является среднесортным профилем, то для схемы прокатки мы принимаем, что все восемь калибров прямые закрытые. Рис. 5.1. График для выбора числа калибров при прокатке двутавровых балок и швеллеров Так как ...

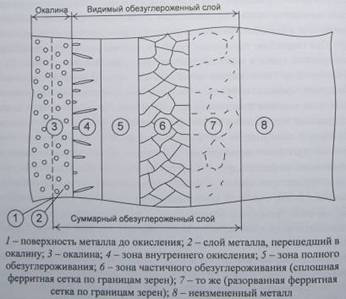

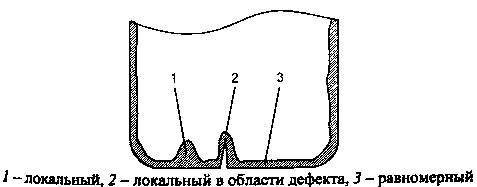

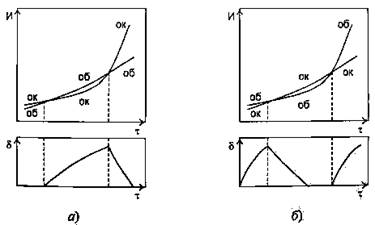

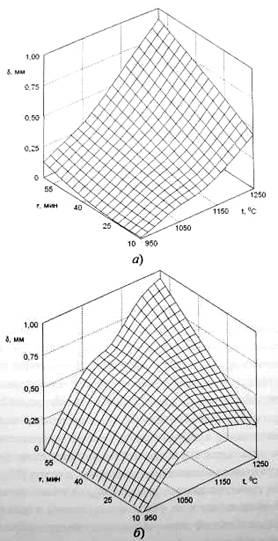

... по периметру заготовки можно выделить три вида обезуглероженного слоя: равномерный, локальный и локальный в области дефекта (рисунок 2). Рисунок 2 – Виды обезуглероженного слоя по периметру заготовки. По аналогии с окислением основными факторами, влияющими на процесс обезуглероживания рельсовой стали, являются температура, время нагрева и состав атмосферы печи. Зависимость интенсивности ...

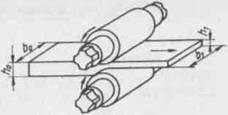

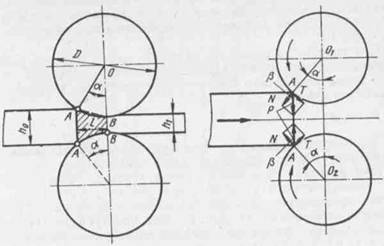

... h0 -- h1 ∆h Рис. 21.2. Очаг деформации и угол захвата при прокатке Эта формула выражает зависимость между углом захвата а, обжатием Ah и диаметром валков D. Процесс прокатки металла обеспечивается трением, возникающим по контактным поверхностям валков с прокатываемой полосой. В момент захвата со стороны каждого валка на металл действуют две силы (рис. 21.3): нормальная (радиальная) ...

0 комментариев