Навигация

Обоснование трудоемкости и годового объема работ на участке и распределение его по видам

1.2.5. Обоснование трудоемкости и годового объема работ на участке и распределение его по видам

Участок разборки двигателя ЗМЗ-53 автомобиля ГАЗ-53 относится к первому классу /5/. Для подразделений первого класса производственная программа принимается равной программе всего ремонтного предприятия и выражается в штуках. (W=3000).

На основании данных типовых норм времени на разборку двигателя, приведенных в таблице 1.2, определяем трудоемкость разборки двигателя на перспективу.

Трудоёмкость разборки одного двигателя автомобиля на перспективу определяем по зависимости /5,10/.

![]() (1.5)

(1.5)

где ![]() нормативная трудоемкость разборки двигателя ЗМЗ-53,

нормативная трудоемкость разборки двигателя ЗМЗ-53, ![]()

![]() коэффициент, учитывающий конструктивно-технологические особенности

коэффициент, учитывающий конструктивно-технологические особенности ![]()

![]() коэффициент, учитывающий годовую производственную программу

коэффициент, учитывающий годовую производственную программу ![]()

![]() коэффициент приведения, учитывающий кол-во ремонтируемых агрегатов и моделей,

коэффициент приведения, учитывающий кол-во ремонтируемых агрегатов и моделей, ![]()

![]() коэффициент, учитывающий рост производительности труда на перспективу.

коэффициент, учитывающий рост производительности труда на перспективу. ![]()

![]()

годовой объем работ на участке определяем по формуле:

![]() (1.6)

(1.6)

где W-оптимальная действительная программа ![]()

Распределение работ по вида произведем согласно процентов табл. 1.2 и введем в табл. 1.3.

Таблица 1.3Распределение трудоемкости разборки двигателя ЗМЗ-53 по видам работ.

№ п/п | Наименование операций |

% от общей трудоёмкости | Трудоемкость чел.ч | |

| На один двигатель | На программу | |||

| 1. | Установка двигателя на линию разборки | 0,75 | 0,025 | 75 |

| 2. | Снятие узлов системы зажигания | 4,5 | 0,151 | 453 |

| 3. | Снятие узлов системы смазки | 3,75 | 0,126 | 378 |

| 4. | Снятие узлов системы питания | 3,75 | 0,126 | 378 |

| 5. | Снятие узлов системы охлаждения | 2,50 | 0,084 | 250 |

| 6. | Снятие храповика коленчатого вала и шкива | 1,25 | 0,042 | 126 |

| 7. | Снятие крышки распредшестерен | 0,75 | 0,025 | 75 |

| 8. | Снятие ГРМ. | 10 | 0,337 | 1011 |

| 9. | Снятие Ш П Г | 5 | 0,168 | 504 |

| 10. | Снятие картера сцепления и сцепления | 2,5 | 0,084 | 250 |

| 11. | Снятие маховика | 1,25 | 0,042 | 126 |

| 12. | Снятие крышек коренных подшипников и коленчатого вала | 4,25 | 0,143 | 429 |

| 13. | Снятие блока цилиндров с линии разборки | 1,25 | 0,042 | 126 |

| 14. | Разборка: блока цилиндров | 13,3 | 0,448 | 1344 |

| 15. | Ш П Г | 3,7 | 0,124 | 370 |

| 16. | Водяного насоса | 1,6 | 0,055 | 165 |

| 17. | Коленвала и распредвала | 3,2 | 0,108 | 324 |

| 18. | Оси коромысел | 5,7 | 0,19 | 570 |

| 19. | Крышки распределительных шестерен | 1,6 | 0,055 | 165 |

| 20. | Головки блока | 8,5 | 0,286 | 858 |

| 21. | Сцепления | 6,2 | 0,211 | 630 |

| 22. | Масляного насоса | 3,2 | 0,108 | 324 |

| 23. | Карбюратора | 8,6 | 0,293 | 879 |

| 24. | Бензонасоса | 2,9 | 0,1 | 300 |

100 3,7 10110 .

1.2.6. Построение графика ремонтного цикла, расчет организационных параметров участка, обоснование метода организации ремонта.

С помощью графика цикла определяем цикл производства, то есть время от начала первой до конца последней операции. Исходные данные:

![]() оптимальная действительная программа разборки двигателя ЗМЗ-53.

оптимальная действительная программа разборки двигателя ЗМЗ-53. ![]()

![]() фонд времени;

фонд времени; ![]() =2001.

=2001.

Построение производим в следующем порядке:

Определим такт производства:

![]()

В заготовленную форму графика заносим наименование операций в соответствии с принятой схемой технологического процесса, разряд работ и их трудоёмкость. Расчетное кол-во рабочих по каждому рабочему месту определяем по формуле /11/

![]() (1.8)

(1.8)

где ![]() количество расчетных рабочих. Т-трудоемкость операции;

количество расчетных рабочих. Т-трудоемкость операции;

Принятое число рабочих устанавливаем на основании комплектования рабочих мест в отделении по признаку сходимости выполненных операций до наиболее полной загрузке рабочего. При этом недогрузка допускается порядка 5%, перегрузка 10-15%. По каждому посту подсчитывают загрузку рабочего:

![]() (1.9)

(1.9)

где ![]() принятое количество рабочих; Продолжительность каждой операции находят как частное от деления трудоемкости работ на принятое количество рабочих и откладывают в масштабе в виде отрезков прямой.

принятое количество рабочих; Продолжительность каждой операции находят как частное от деления трудоемкости работ на принятое количество рабочих и откладывают в масштабе в виде отрезков прямой.

- Цикл производства t определяется как время от начала первой, до конца последней операции: t=1,95ч.

- Фронт работ (число машин одновременно находящихся в ремонте):

-

![]()

Для обоснования метода ремонта определяем коэффициент последовательности и параллельности работ.

![]() ;

;

![]() трудоемкость последовательных работ.

трудоемкость последовательных работ. ![]() 1,39чел.ч.

1,39чел.ч.

где ![]() =3,37чел.ч;

=3,37чел.ч; ![]()

![]()

где ![]() - трудоемкость параллельных работ;

- трудоемкость параллельных работ; ![]() =1,98 чел.ч.

=1,98 чел.ч. ![]() Так как

Так как ![]() =0,58,

=0,58, ![]() то принимаем поточно-узловой метод ремонта.

то принимаем поточно-узловой метод ремонта.

Похожие работы

... восстановления чугунных коленчатых валов двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке приведена в табл. 2.1. Таблица 2.1. Технология Восстановления чугунного коленчатого вала двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке Материал - чугун магниевый высокопрочный ВЧ - 50-1,5 ...

... диаметром 4 и 8 мм. Штангенциркуль 125 мм. Струбцина; бородок. Молоток. Центра; индикатор со стойкой; оправка шлицевая. Стеллаж для узлов и деталей. 13,5 7 Кз.ср = 0,34 2.2 Экономическое обоснование проектируемого ремонтного участка 2.2.1 Расчет стоимости основных фондов и их амортизация Стоимость основных фондов участка (цеха) складывается из стоимости: зданий и сооружений; ...

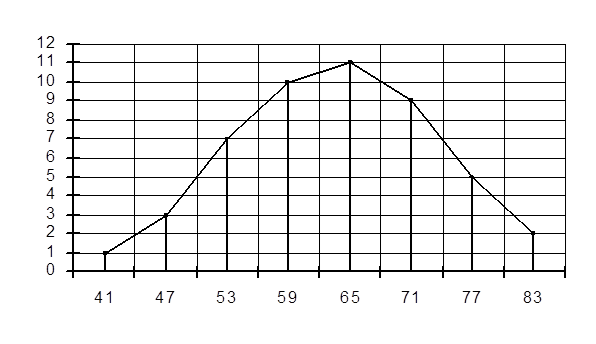

... культуры через: - эффективность; - приверженность; - качество; - лидерство; - командную работу; - организационное обучение; - усвоение и принятие ценностей и норм. 3.3 Анализ системы управления персоналом Автоматного цеха ОАО «ЗМЗ» Оценивая трудовой потенциал Автоматного цеха ОАО «ЗМЗ», проанализируем один из важнейших показателей, характеризующий производственные возможности цеха - ...

... автомобилей в условиях АТП; Темой данного курсового проекта является исследование фактических сроков и состав ТР топливной аппаратуры двигателя автобуса ПАЗ-3205, составление их математического описания, разработка технологического процесса ТР карбюратора двигателя автобуса ПАЗ-3205. 1. ХАРАКТЕРИСТИКА ТОПЛИВНОЙ СИСТЕМЫ ...

0 комментариев