Навигация

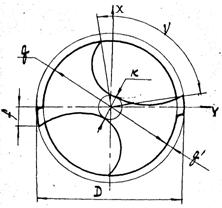

Расчет координат узловых и промежуточных точек фасонного профиля резца

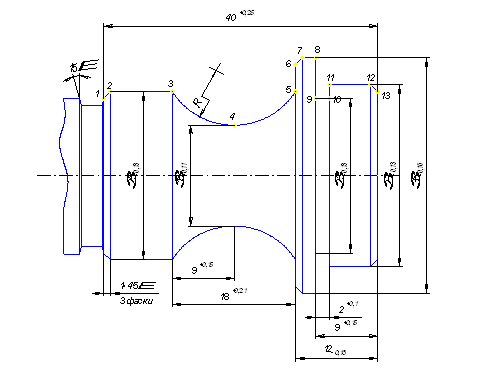

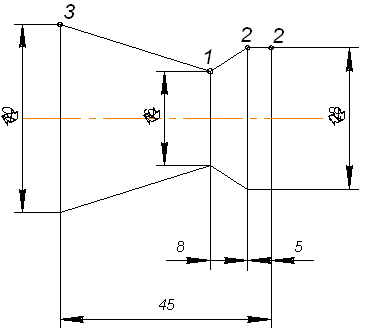

2.2 Расчет координат узловых и промежуточных точек фасонного профиля резца.

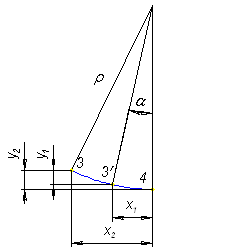

g=23°, a=10°.M5=r5*Sing5=11sin23°=4.298;

A5=r5*Cosg5=11cos23°=10.126; Singi=M5/ri;Ei=ri*Cosgi;

Ci=Ei-A5;

sing1=M5/r1=4.298/15.0=0.287 Þ g1=16.651°;

E1=r1*Cosg1=15.0cos16.651°=14.371;

C1=E1-A5=14.371-10.126=4.245.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Ri | 15 | 18 | 18 | 16.415 | 11 | 20 | 13.634 |

| gi | 16.651 | 13.814 | 13.814 | 15.178 | 23 | 12.409 | 18.376 |

| Ei | 14.371 | 17.479 | 17.479 | 15.842 | 10.126 | 19.533 | 12.939 |

| Ci | 4.245 | 7.353 | 7.353 | 5.716 | 0 | 9.407 | 2.813 |

| Hi | 3.560 | 6.167 | 6.167 | 4.795 | 0 | 7.889 | 2.359 |

Значения Hi находим из треугольников

e=90o-(a6+g6)=90o-(10°+23°)=57°;

H1=C1Sine=4.245Sin57°=3.560;

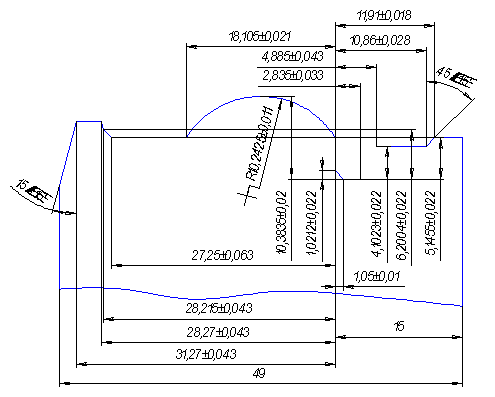

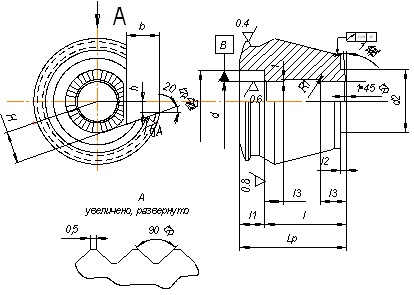

Расчет, назначение конструктивных размеров фасонного резца.

j =10°¼ 15° принимаем j=15°

h »2¼3 мм принимаем h=3 мм

Размер фасонного резца вдоль оси:

L=L1+L2+L3+L4+L5, где;

L1=3 мм;

L2- ширина отрезного резца;

L2=3¼6 мм принимаем L2= 4 мм;

L3- выход инструмента;

L3=1¼2 мм принимаем L3=1,5 мм;

L4- длина обрабатываемой поверхности;

L4= 60 мм;

L5- выход инструмента;

L5= 1¼2 мм принимаем L5=1,5 мм;

L= 3+4+1,5+60+1,5=70 мм.

L= 3+4+1,5+60+1,5=70 мм.

Расчёт количества переточек фасонного резца.

h3 = 0,3…0,5 – допустимая величина износа;

a = 0,1…0,3 – величина дефектного слоя после износа;

![]() l = h3+a = 0,4…0,8 – сошлифованная часть.

l = h3+a = 0,4…0,8 – сошлифованная часть.

N - число переточек.

N = (L - l)/![]() l = (80 - 50)/0,8 = 37;

l = (80 - 50)/0,8 = 37;

l – величина необходимая для закрепления резца в державке.

10. Расчёт количества фасонных резцов на годовую программу.

Годовая программа 1млн. штук деталей 79168.

Величина допустимого стачивания резца l = 30 мм.

Стачивание за одну переточку: Dl = 0,8 мм. (Типовые нормы износа и стойкости фасонных резцов. НИИТ Автопром 1981г.)

Стойкость между двумя переточками – 4 часа. Т = 240 мин.

Суммарная стойкость: ТΕ = Т(n + 1) = 68 часов = 4080 мин.

Режимы резания:

Подача: S0=0.03 мм/об (Режимы резания металлов. Справочник под ред. Ю.В. Барановского изд-во “Машиностроение” 1972 г.)

Скорость резания : V=VтаблК1К2К3

К1–коэффициент, зависящий от обрабатываемого материала;

К2–коэффициент, зависящий от стойкости инструмента;

К3–коэффициент, зависящий от диаметра обрабатываемого прутка для фасонных резцов;

Vтабл = 73

К1 = 0.75

К2 = 0.75

К3 = 1.0

V = 73*0.75*0.75*1.0=41.1 м/мин.

Частота вращения:

n = 1000V/πd = 278 об/мин, по паспорту станка 270 об/мин.

Основное технологическое время tо:

tо = L/nS = 19,44/270·0.03 = 2,4 мин.

l–максимальная глубина профиля, l = 19,44мм.

Количество деталей на один резец:

К1 = ТЕ/to = 4080/2,4 = 1700 детали.

Количество деталей на программу:

Кп = П*Ка/К1 = 1000000 * 1.15/1700 = 676 резца

Ка–коэффициент аварийного запаса, Ка=1,15

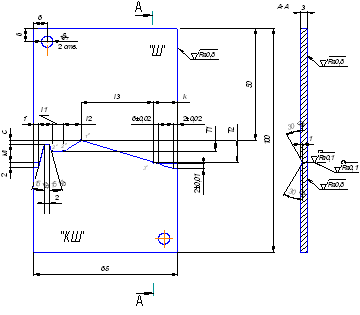

2. Технология изготовления детали на шести шпиндельном токарном автомате модели 1265-6.

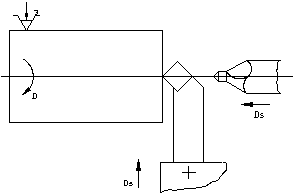

1. Подрезка торца и зацентровка.

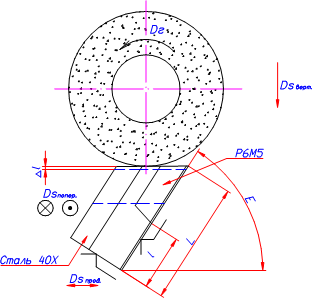

рис. 1

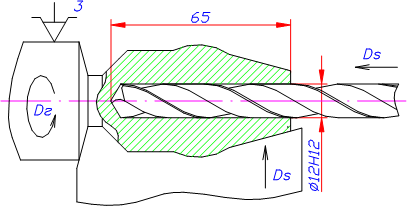

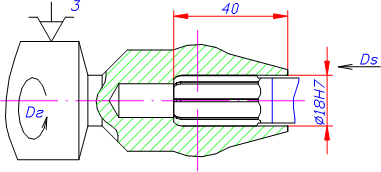

2. Сверлить отверстие 12, обработка черновым фасонным резцом профиля.

рис. 2

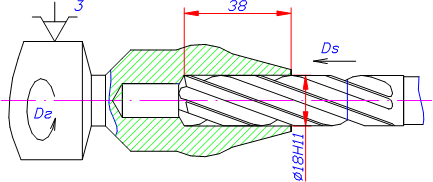

3. Зенкеровать отверстие .

рис. 3

4. Развёртывание Н7.

рис. 4

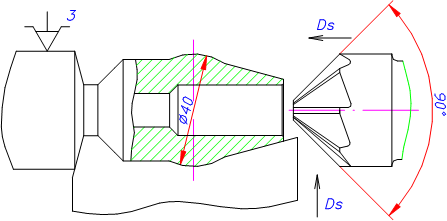

5. Обработка зенковкой фаски, изготовление чистовым фасонным резцом профиля детали.

5. Обработка зенковкой фаски, изготовление чистовым фасонным резцом профиля детали.

рис. 5

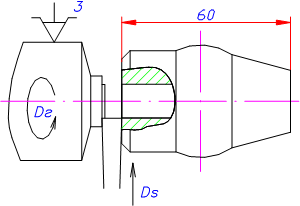

6. отрезка детали.

рис. 6

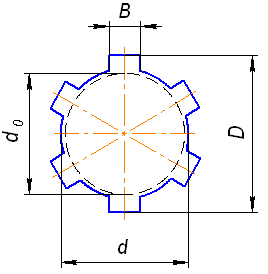

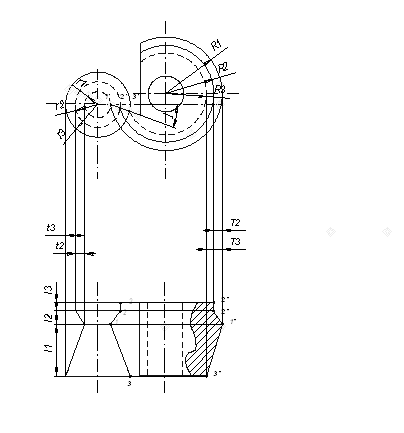

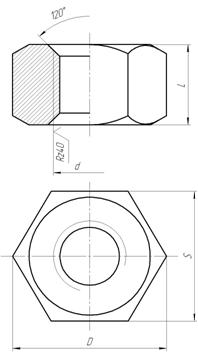

4. Установка фасонного резца на станок.

Фасонные резцы для обработки наружных поверхностей с радиальным направлением подачи устанавливают в специальных державках на поперечных суппортах станков.

Конструкция державки должна обеспечивать возможность смены и регулеровки резца и минимально допустимый вылет прутка из зажимной цанги.

На листе 1 данного курсового проекта показана державка призматического резца для позиций 2 и 5 шести шпиндельного автомата 1265 - 6.

Регулировка размера 65+/-

Похожие работы

... 6. Расчет длины протяжки Выводы Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

... =12,63 мм Коэффициент смещение исходного долбяка контура зуба детали в станочном зацеплении с долбяком х1=-Асе+0,25Тс)/2mn tgαn х1=-(0,11+0,25·0,1)/2·2 tg20 =-0,0927274 мм 3.2 Проектирование инструмента Выбираем с минимальным делительным диаметром dо=80 мм Число зубьев долбяка zо=80/2=40 мм Диаметр основной окружности dво= 80·сos20=75,1754 мм Станочное зацепления нового ...

... 55 мм; (6) Определим размеры внутреннего отверстия: l1 = 0,25 LР = 0,25* 55= 13.75мм; (7) l = LР - l1 = 55-13.75 = 41.25 мм; (8) l3 = 0,25 l = 0,25 *41.25= 10.31 мм. (9) Рисунок 2.3 – Резец фасонный круглый Рисунок 1.4-Шаблон и контршаблон 2. Проектирование и расчёт фасонной протяжки Исходные данные: рисунок 14, вариант 3. Размеры обрабатываемого отверстия: d =30 мм, D ...

... профиля и удобство контроля резца. Допуски на размеры шаблона: r1= 29,3±0,36; r2=34,72±0,31; r3=35,78±0,31; r4= 39,38±0,31; Допуски на размеры контр-шаблона: r1= 29,3±0,18; r2=34,72±0,155; r3=35,78±0,155; r4=39,38±0,155; 1.8 Проектирование державки фасонного резца Державки фасонных резцов должны удовлетворять следующим требованиям: 1) Конструкция державки должна быть ...

0 комментариев