Навигация

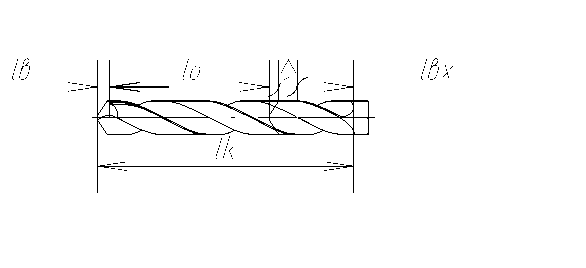

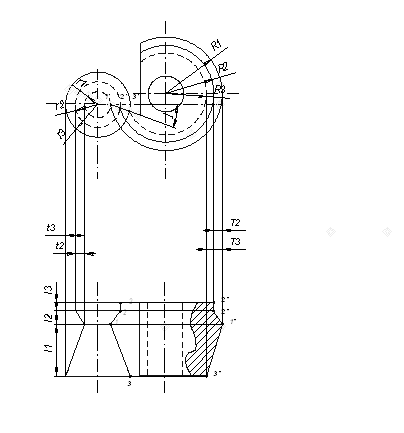

Положение сварного шва на сверле : lс = l0 + (2...3) = 143 мм.

Диаметр сердцевины сверла dс выбирается в зависимости от диаметра сверла и инструментального материала (6, стр.12):

dс = 0.15*dсв = 0.15 * 12 = 1.8 мм.

Ширина ленточки fл = (0.45...0.32)*sqrt(dс) = 0.7 мм.

Высота ленточки hл = (0.05...0.025)*dс = 0.4 мм.

Хвостовик сверла выполняется коническим - конус Морзе №1 АТ8 ГОСТ 2848 - 75 (6, табл.2 и 3).

Центровые отверстия на сверлах изготовляются в соответствии с ГОСТ 14034-74 (6, рис.5).

Определение количества переточек.

Общая длина стачивания:

lо = lk - lвых - Δ - lр, где

lвsх – величина, характеризующая увеличение длины сверла для возможности свободного выхода стружки при полностью сточенном сверле;

lр – длина режущей части сверла lр = 0.3·dсв = 0.3·12 = 3,6 мм;

lк – длина стружечной канавки;

D = 10 мм;

lо = 130-30-10-3,6=86,4 мм.

Число переточек: n = lo/Dl = 86,4/0,8 = 108 переточка.

Dl – величина стачивания за одну переточку.

6. Проектирования зенкера.

Обоснование использования инструмента.

Зенкер предназначен для обработки отверстия в литых деталях или штампованных деталей, а также предварительно просверленных отверстий с целью повышения точности и увеличения шероховатости поверхности отверстия. В техническом процессе зенкер, как правило, выполняет промежуточную операцию между сверлением и развёртыванием.

Зенкерованием получают отверстие точностью Н11 с шероховатостью до Rz=2,5мкм. Зенкерованием можно исправить искривление оси отверстия.

Обоснование выбора материала режущей части резца.

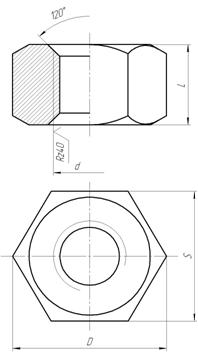

В металлообработке используется большое количество различных типов зенкеров. Рассмотри зенкер из быстрорежущей стали, с коническим хвостовиком, диаметр D=17.9мм, ГОСТ12489-71, тип зенкера №1 (7, Табл.2).

Выбора материала режущей части и хвостовика зенкера (2, стр.115 таб.2), при обработке сталей, экономически выгодно использовать зенкер из следующих марок быстрорежущих сталей Р18, Р6М5Ф3, Р6М5, Р9К10, Р10К5Ф5 и т.д. Выбираем марку быстрорежущей стали Р6М5, ГОСТ 19256-73. Для экономии быстрорежущей стали, зенкер делаем составным неразъемным, сваренным, с помощью контактной сварки оплавлением. Хвостовик изготавливают из стали 40Х ГОСТ 454-74.

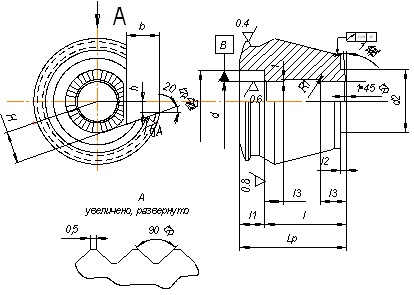

Геометрические параметры режущей части.

Задний угол переменный, увеличивается с уменьшением радиуса. Вспомогательный задний угол = 8o, что обуславливает неблагоприятные условия резанья для вспомогательной режущей кромки.

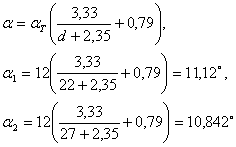

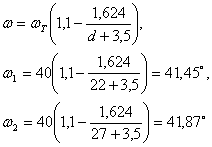

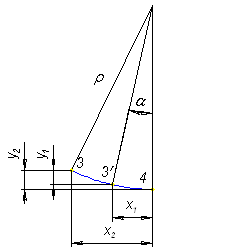

Передний угол . Передний угол на рабочих чертежах зенкеров обычно не указывается, поскольку он определяется конструктивной формой режущей части (

Главный угол в плане 60o.

Угол наклона канавок . Рекомендуемый угол наклона стружечной канавки у цельного хвостового быстрорежущего зенкера 20o

Угол наклона главной режущей кромки обычно задается на рабочих чертежах на торцевом виде. Для быстрорежущих хвостовых зенкеров угол =10...12°. Назначаем угол =10°.

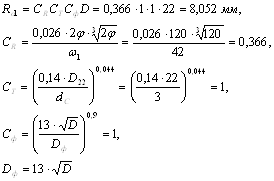

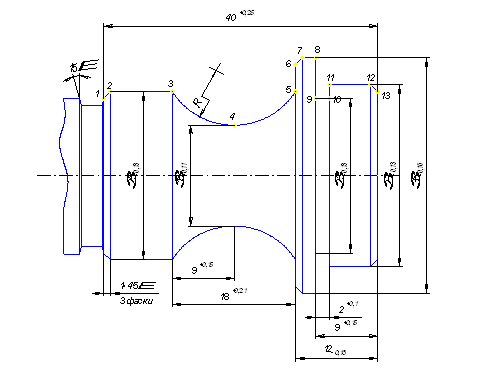

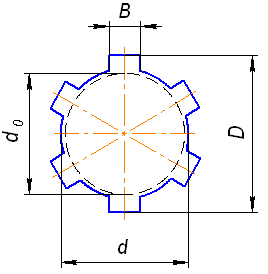

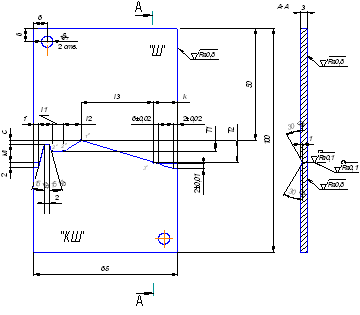

Расчет, назначение конструктивных размеров зенкера.

Конструкция зенкера имеет много общего с конструкцией сверла, особенно это, относится к зенкерам типа 1, 3. Более высокая жёсткость конструкции, увеличение по сравнению со сверлом числа зубьев и соответственно центрующих ленточек обеспечивают лучшее направление зенкера в процессе работы и более высокое качество обработанной поверхности.

Количество зубьев зенкера Z зависит от типа зенкера и его диаметра, в данном случае Z=3 (7, Табл. 3).

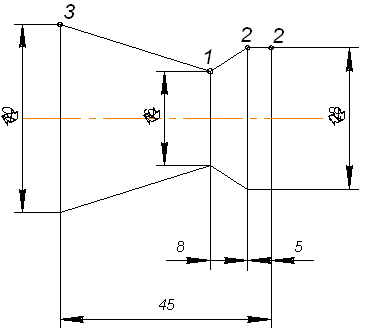

Хвостовые зенкеры изготавливаются сварными, положение сварного шва задаётся размером lc=60мм. Хвостовик для зенкеров типа 1, 3 и 6 состоит из конической базовой поверхности, служащей для центрирования зенкера и передачи крутящего момента, и лапки. Лапка предохраняет хвостовик зенкера от проворачивания в шпинделе станка в случае, когда момент сил трения на конической поверхности оказываются меньше сил резанья. Такая ситуация возникает при врезание зенкера в заготовку.

Хвостовик выполнен в форме конуса Морзе №2 (7, Табл.5), его размер выбирается по АТ8 ГОСТ 2848-75.

Для изготовления последующих переточек хвостовой зенкер снабжён центровым отверстием формы В по ГОСТ 14034-75.

Допуск на изготовление конических базовых поверхностей зенкера выбираются по ГОСТ 2848-75.

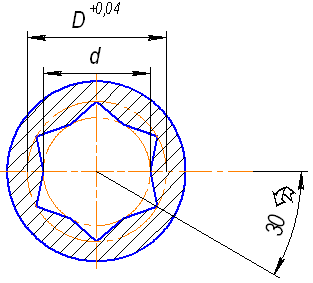

Исполнительный размер диаметра зенкера D устанавливается с ГОСТ 12509-75. Предельные отклонения для D=17,9мм: верхнее – -0,210, нижнее - -0,237 (7, Табл.6).

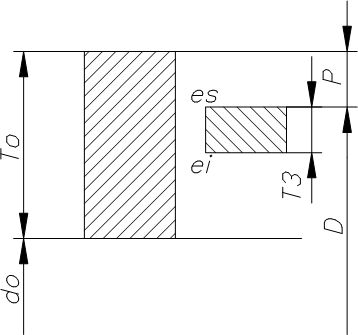

Допуск на диаметр зенкера рассчитывается из условия обработки отверстия по одиннадцатому квалитету.

Допуск на диаметр зенкера рассчитывается из условия обработки отверстия по одиннадцатому квалитету.

D=d0+T0-P, где

D – диаметр зенкера;

d0 – номинальный диаметр отверстия;

T0 – допуск изготовление отверстия;

Р – разбивка отверстия;

Tз – допуск на изготовление зенкера.

Длина стружечной канавки:

lк = l1 + l2 + l3 + l4 + l5, где

l1- допустимое стачивание l1 = l * n;

где l - стачивание за одну переточку l = 1.3 (7,табл.4); n - количество переточек n = 45 (7,табл.4), тогда l1 = 1.3 * 45 = 58.5 мм;

l2 - выход зенкера из обрабатываемого отверстия l2 = 3 мм (7,стр.8);

l3 - длина отверстия l3 = 40 мм;

l4 - длина кондукторной втулки l4 = 0;

l5 - минимально допустимая длина канавки для свободного выхода стружки (7,стр.8)

l5 = 1.5 * d = 1.5 * 20 = 30 мм;

lк = 58.5 + 3 + 40 + 30 = 131.5 мм.

Уточняем lк по ГОСТ 12489-71: lк = lк ГОСТ = 80 мм, а общая длина сверла L = 174мм.

Положение места сварки lс = 60мм.

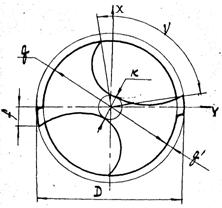

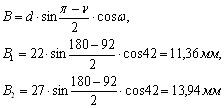

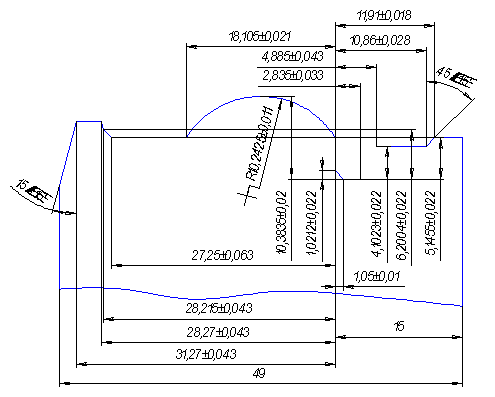

Профиль стружечных канавок. Форма и размеры стружечных канавок зенкеров должны, с одной стороны, обеспечивать размещение и свободный отвод стружки, а с другой, - достаточную жесткость зенкеров. Кроме того, форма и расположение стружечной канавки, определяют форму передней поверхности и значение переднего угла. При выборе стружечной канавки необходимо учитывать ее технологичность.

По рекомендациям (7, стр.24-25) выбираем трех радиусную форму канавки. Этот профиль обеспечивает благоприятные условия для образования и завивания стружки, он также достаточно технологичен.

Похожие работы

... 6. Расчет длины протяжки Выводы Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

... =12,63 мм Коэффициент смещение исходного долбяка контура зуба детали в станочном зацеплении с долбяком х1=-Асе+0,25Тс)/2mn tgαn х1=-(0,11+0,25·0,1)/2·2 tg20 =-0,0927274 мм 3.2 Проектирование инструмента Выбираем с минимальным делительным диаметром dо=80 мм Число зубьев долбяка zо=80/2=40 мм Диаметр основной окружности dво= 80·сos20=75,1754 мм Станочное зацепления нового ...

... 55 мм; (6) Определим размеры внутреннего отверстия: l1 = 0,25 LР = 0,25* 55= 13.75мм; (7) l = LР - l1 = 55-13.75 = 41.25 мм; (8) l3 = 0,25 l = 0,25 *41.25= 10.31 мм. (9) Рисунок 2.3 – Резец фасонный круглый Рисунок 1.4-Шаблон и контршаблон 2. Проектирование и расчёт фасонной протяжки Исходные данные: рисунок 14, вариант 3. Размеры обрабатываемого отверстия: d =30 мм, D ...

... профиля и удобство контроля резца. Допуски на размеры шаблона: r1= 29,3±0,36; r2=34,72±0,31; r3=35,78±0,31; r4= 39,38±0,31; Допуски на размеры контр-шаблона: r1= 29,3±0,18; r2=34,72±0,155; r3=35,78±0,155; r4=39,38±0,155; 1.8 Проектирование державки фасонного резца Державки фасонных резцов должны удовлетворять следующим требованиям: 1) Конструкция державки должна быть ...

0 комментариев