Навигация

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

4. КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

4.1 Общие технические требования к печатной плате

Печатный монтаж - достижение науки пятидесятых годов двадцатого века. Промышленное освоение новых радиотехнических средств и материалов, малогабаритных вакуумных, полупроводниковых и других радиотехнических приборов, а также технологических процессов способствовало бурному развитию техники печатных схем.

В нашей стране печатный монтаж применяется с 1956 года. Опыт показывает, что печатный монтаж имеет значительные преимущества перед объемным монтажом.

К печатным платам предъявляются следующие требования:

Поверхность печатных плат не должна иметь пузырей, вздутий, посторонних включений, сколов, выбоин, трещин и расслоений материала основания, снижающих электрическое сопротивление и прочность изоляции. Допускаются одиночные вкрапления металла и следы его удаления на свободных от проводников участках, поверхностные сколы и просветления диэлектрика, ореолы, возникающие в результате механической обработки, если расстояние от проводника до указанного дефекта составляет не менее 0.3 мм. Допускаются также отдельные дефекты диэлектрика обнаруженные после травления и предусмотренные техническими условиями на фольгированные материалы.

Печатные проводники должны быть с ровными краями. В отдельных случаях допускаются неровности по краям проводников, не уменьшающие минимальной ширины проводников и расстояния между ними, предусмотренные чертежом. Отклонение размеров контактной площадки от чертежа по ширине или длине возможно, но при этом расстояние до ближайших проводников или контактных площадок в любом месте должно быть не менее минимальных величин, оговоренных в чертеже.

Толщина слоя меди, осажденной на всех металлизируемых участках печатной платы, должна быть в пределах 40 - 100 мкм, а на линиях земли, экранах и проводниках, лежащих по краям платы, она допускается до 150 мкм.

Для предохранения печатных проводников от воздействия внешней среды при длительном хранении перед сборкой, на печатные платы наносят технологическое защитное покрытие, которое удаляется после сборки и пайки, перед покрытием электроизоляционным лаком уже собранной платы.

В целях повышения механической жесткости платы (печатная плата, состоящая из материалов с различными коэффициентами температурного расширения, а также имеющая отверстия, естественно, подвержена короблению) необходимо, чтобы отношение ее длины к ширине не превышало 4:1.

Каждая плата должна иметь маркировку с указанием индекса или чертежного номера платы, а также дату изготовления.

При монтаже радиоэлектронной или электронно-вычислительной аппаратуры на печатных платах облегчаются многие технологические процессы, повышается плотность размещения элементов, снижается вероятность ошибок монтажа, а в готовой аппаратуре упрощается поиск неисправностей.

4.2 Основные принципы конструирования печатных плат

Исходным параметром при конструировании печатных плат является шаг координатной сетки. С помощью координатной сетки регламентируются основные геометрические размеры печатных плат. Как правило, центры всех видов отверстий на печатных платах располагаются в узлах координатной сетки. Ее основной шаг 2.5 мм, дополнительный - 0.635 мм.

При компоновке печатной платы стремятся достигнуть максимального заполнения ее поверхности навесными элементами и разместить их так, чтобы обеспечить кратчайшие связи между ними, выполняемые печатными проводниками. Одновременно следует помнить, что печатная плата выполняет роль шасси, и нужно ограничить ее габариты с целью достижения заданной прочности. Размеры определяются ведомственными нормативами и ГОСТами. По данным этих документов

максимальный размер печатной платы не должен превышать 240 Х 360 мм. Преимущество при разработке отдается малогабаритным платам, так как крупногабаритные печатные платы имеют малую механическую прочность и сложны в изготовлении.

Толщина платы, как правило, соответствует толщине фольгированного диэлектрика и выбирается в зависимости от требований, предъявляемых к конструкции изделия, метода изготовления платы, веса и габаритов устанавливаемых элементов и не превышает 3 мм.

Переходным элементом от отверстия, в которое вставляется вывод устанавливаемого элемента, к печатному проводнику является контактная площадка. Площадь контактных площадок следует максимально увеличивать, предусматривая формирование кольцевого пояса вокруг отверстия в месте соединения печатного проводника с контактной площадкой. Увеличение площади контактных площадок предотвращает отрыв их в процессе изготовления плат и улучшает качество паечных соединений.

Минимальные размеры контактных площадок принимаются в соответствии с таблицей:

Номинальный диаметр отверстия, мм | 0.6 | 0.8 | 1.0 | 1.3 | 1.6 | 2.0 |

Минимальный диаметр контактной площадки, мм | 1.8 | 2.3 | 2.5 | 2.8 | 3.1 | 3.5 |

При практических расчетах ширины проводников пользуются специальными таблицами зависимости ширины проводника от перегрева и токовой нагрузки для конкретного фольгированного материала.

При расчете зазоров между проводниками считают, что электрическая прочность должна быть не меньше 1 кв/мм. При расчете ширины проводников и зазоров между ними необходимо учитывать также емкость между соседними проводниками. Также существуют зависимости, которые приводятся в специальных таблицах.

Все печатные платы перед установкой на них радиоэлементов должны быть соответствующим образом подготовлены. Если на плату нанесено консервирующее покрытие, то непосредственно перед установкой радиоэлементов и выполнением монтажносборочных операций его удаляют спирто-бензиновой смесью, кистью или хлопчатобумажным тампоном.

В случае необходимости лужения контактных площадок на них кистью наносят флюс, а само лужение производят электропаяльником. Марка припоя для лужения контактных площадок должна, соответствовать марке припоя, применяемого при пайке радиоэлементов.

В случае необходимости подпайки к одному контакту нескольких элементов на печатную плату предварительно устанавливают контактные штыри, лепестки или трубчатые заклепки-пистоны. Все контакты устанавливают в местах, указанных на чертеже. Буртики контактных штырей со стороны печатных проводников паяют. Пистоны также заливают припоем. Пайку контактных штырей и заливку припоем пистонов производят не позднее 48 ч после их установки на плату.

После лужения и установки контактных штырей печатную плату отмывают от остатков флюса.

Установка элементов на печатные платы. Для повышения производительности труда при пайке все элементы должны быть заранее установлены своими выводами в монтажные отверстия печатных плат и закреплены в них.

На односторонних платах навесные элементы располагают только с одной стороны, независимо от их габаритов и назначения - все навесные элементы устанавливают параллельно поверхности платы со стороны, противоположной размещению печатных проводников.

На платах с двусторонним расположением печатных проводников все навесные элементы устанавливают с той стороны, которая указана в сборочном чертеже на изделие. Корпуса элементов размещают на печатной плате параллельно или перпендикулярно друг другу.

Выводы элементов вставляют в отверстия печатной платы. В каждом отверстии можно размещать вывод только одного элемента.

Выводы элементов, поступающих на сборку и монтаж, рихтуют, зачищают и, если требуется, лудят, а затем формуют в соответствии с требованиями ТУ и конструкторской документации.

Требования к формовке выводов элементов, устанавливаемых на печатные платы, такие же, как при объемном монтаже: в местах ввода в корпус не должно возникать механических напряжений. Если специальные указания в ТУ или чертежах отсутствуют, расстояние от корпуса элемента до оси изогнутого вывода принимается равным 2 мм.

Расстояние между корпусом элемента и краем печатной платы, если оно не оговорено в чертеже, должно быть не менее 1 мм, а расстояние между выводом элемента и краем платы - не менее 2 мм.

Расстояние между корпусами соседних элементов или между корпусами и выводами соседних элементов выбирают в зависимости от условий теплоотвода и допустимой разности потенциалов между ними, но не менее 0,5 мм.

Предварительное формование выводов элементов, припаиваемых к контактным площадкам внахлестку, осуществляют так, чтобы были выдержаны размеры, указанные в ТУ на элементы. Как правило, размер контактирующей поверхности должен быть 1,5-2 мм. Исключение составляют ИМС в металлостеклянных корпусах с планарными выводами, для которых этот размер должен быть не менее 0,5 мм.

Формовку круглых или ленточных выводов элементов и обжатие ленточных выводов производят монтажным инструментом или приспособлениями таким образом, чтобы исключались механические нагрузки на места крепления выводов к корпусу.

При формовке выводов не допускается их механическое повреждение, нарушение защитного покрытия, изгиб в местах спая и у изоляторов, скручивание относительно оси корпусов, растрескивание стеклянных изоляторов и пластмассовой герметизации корпусов.

Ручная формовка выводов и установка элементов на печатные платы должны производиться таким образом, чтобы в процессе контроля просматривалась маркировка номиналов на корпусах элементов. При автоматизированной и полуавтоматической формовке выводов и установке элементов допускается произвольное расположение маркировки.

Радиоэлементы и узлы аппаратуры с большим количеством выводов закрепляются на плате в зависимости от их конструктивных особенностей и механической прочности платы.

Тяжелые элементы (например, трансформаторы) или элементы, подверженные механическим воздействиям (тумблеры, потенциометры, подстроечные конденсаторы), устанавливаются прежде всего с помощью своих держателей. Такие держатели обеспечивают механическое крепление соответствующих элементов к плате и предотвращают обрыв и поломку выводов под воздействием механических нагрузок.

В случае необходимости производят дополнительное крепление корпусов элементов к плате с помощью привязки, приклейки, установки хомутов, скоб и других держателей.

Установку элементов на печатные платы рекомендуется начинать с меньших по размерам. Все элементы устанавливают таким образом, чтобы луженая часть вывода выходила из монтажного отверстия.

При установке на плату элементов с диаметром выводов до 0,3 мм их подгибают к контактной площадке под углом 45°. Длина подогнутого в сторону вывода должна быть не менее 0,6 мм.

При установке элементов с диаметром выводов от 0,3 до 0,8 мм следует подгибать их вдоль печатного проводника, если в конструкторской документации нет других указаний.

Все элементы должны плотно прилегать своими корпусами к печатной плате, чтобы вывод, подпаянный к печатному проводнику, при нажатии на корпус элемента не отрывал его от платы. Этого достигают натяжением выводов перед их загибкой.

Выводы элементов диаметром свыше 0,8 мм и обжатые ленточные выводы не подгибают, также не подгибают выводы при установке многовыводных элементов и узлов РЭА на платы с металлизированными отверстиями. Высота таких выводов над поверхностью платы должна быть в пределах 0,5-2 мм. Откусывание излишков выводов производят после их пайки. Пайка элементов на печатные платы. Элементы крепят к печатной плате пайкой выводов в ее монтажные отверстия электрическим паяльником мощностью 20-60 Вт, заточенным таким образом, чтобы угол при вершине составлял 25-30°. Температура нагрева стержня паяльника 280-300° С.

Пайку производят кратковременным прикосновением на 2-3 с стержня паяльника с запасом припоя к контактной площадке и концу вывода. Паяльник отнимают сразу после расплавления припоя и заполнения им отверстия и зазоров между выводом элемента и контактной площадкой.

Для предотвращения перегрева радиоэлементов и отслаивания фольги от поверхности платы следят за тем, чтобы время соприкосновения паяльника с узлом, подвергаемым пайке, не превышало 3 с. С той же целью применяют теплоотводы с медными губками, которые накладывают на проволочные выводы в непосредственной близости от корпуса радиоэлемента.

После пайки излишек вывода элемента обрезается кусачками. При этом срезанный торец вывода элемента должен быть виден. Длина обрезанного участка вывода не должна превышать 0,6-2 мм. При обрезании излишков вывода не допускается механическое нарушение паянного соединения.

Пайку выводов элементов разрешается выполнять с двух сторон печатной платы при соблюдении ТУ на элементы. Для закрепления печатных плат и их поворота в процессе монтажа применяют специальные приспособления.

Элементы диаметром выводов 0,8 мм и менее могут распаиваться на контактные площадки внахлестку. При этом выводы резисторов, конденсаторов, диодов и микросхем не должны выходить за пределы отведенных для них контактных площадок. Если длина вывода от корпуса элемента до места пайки внахлестку превышает 7 мм, необходимо закрепить его на промежуточной колодке.

Соединение пайкой выводов элементов друг с другом следует производить после предварительного их закрепления механическим способом. Для этого делают полный оборот проволочного вывода элемента вокруг вывода, расположенного в монтажном отверстии. После этого выводы обжимают и пропаивают.

Похожие работы

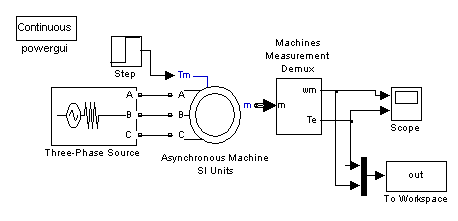

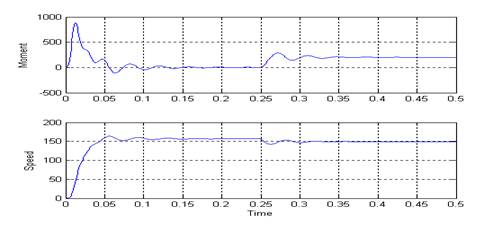

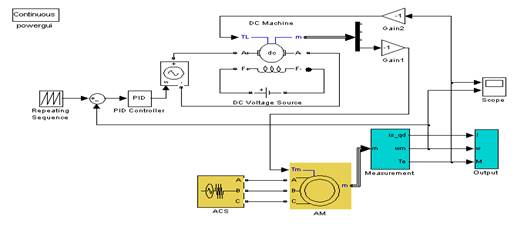

... b = a(t2) + g(t2) = w0× t + g 2. ТЕХНИЧЕСКОЕ ЗАДАНИЕ 2.1 Наименование и область применения Разрабатываемое устройство называется: автоматическая система управления асинхронным двигателем. Область применения разрабатываемого устройства не ограничивается горнодобывающей промышленностью и может использоваться на любых предприятиях для управления машинами с асинхронным приводом. 2.2 Основание для ...

... при механических, климатических и специальных воздействиях окружающей среды; - специальные требования по защите информации. Построение «автоматизированной системы информационной поддержки наладочных работ электропривода» Дано: 1 Объект информатизации 2 Ограничения 3 Критерий 4 База данных 5 Классификатор характеристик 6 Пакет программ ...

... современным компьютерам, должна стать мощным усилителем мыслительных процессов в образовании. И здесь особая роль отводится преподавателям, которые являются носителями технологии образования и которые должны творчески переосмыслить накопленный интеллектуальный багаж в соответствии с новыми технологическими возможностями. До настоящего времени в российском обществе отсутствует четкое понимание ...

... состояние) высвечивается код, который соответствует состоянию микропроцессора в данном цикле выполнения команд. 4. Экономическая часть 4.1 Экономическое обоснование модернизации блока управления аппарата искусственной вентиляции легких «Спирон – 201) Целью данного расчета является выявление актуальности и целесообразности изготовления нового вида продукции, расчет выгоды от внедрения ...

0 комментариев