Навигация

Пожарная безопасность

9.2.2. Пожарная безопасность

Оборудование отделения абсорбции производства серной кислоты и олеума расположено на этажерке и поэтому разрабатываем мероприятия по обеспечению пожарной безопасности для корпуса, в котором расположен ЦПУ. Вещества, используемые в технологическом процессе, не относятся к взрывоопасным веществам, поэтому категория помещения по взрывопожарной и пожарной опасности – Д (негорючие вещества и материалы в холодном состоянии) /37,45/. К категории Д относятся многоэтажные здания. В абсорбционном отделении ЦПУ находится в двухэтажном здании /46/.

Таблица 9.5

Огнестойкость строительных конструкций

| Степень Огнестойкости | Пределы огнестойкости строительных конструкций, не менее | ||||

| Несущие элементы зданий | Наружные стены | Покрытия бесчердачные | Лестничные клетки | ||

| Внутренние стены | Марши и площадки | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

III | R15 | RE15 | RE15 | REI45 | R30 |

R-предел несущей способности, E-потеря целостности, I-потеря теплоизоляции

Помещения по взрывоопасности и пожароопасности не классифицируются. Исполнение электрооборудования влаго-защищённое /40/.

В противопожарных стенах и перегородках, проёмов, которые не могут закрываться дверями и воротами, для сообщения между смежными помещениями категорий В, Г и Д в местах этих проёмов предусматриваются открытые (без дверей и ворот) тамбуры длиной не менее 4 метров, оборудованные установками пожаротушения на участке 4 метров.

В здании допускается предусматривать лестницы 2ГО типа из вестибюлей до 2ГО этажа. В этом случае вестибюль должен отделяться от коридоров и смежных помещений с противопожарными перегородками.

Предусматривается со 2ГО этажа пожарная лестница 2ГО типа с уклоном не более 6:1 шириной 0,7 м. Расстояние наиболее удалённого рабочего места не должно превышать 25 м. Предусмотрен один эвакуационный выход /37,47/.

Установка обнаружения загораний и оповещения о пожаре представляет собой комплекс приборов для обнаружения загорания (пожара) и сообщения о месте его возгорания. В них, как правило, входят извещатель (пожарные датчики), приёмная станция, устройство питания и линейные сооружения.

У нас работают тепловые извещатели, которые рекомендуют применять в закрытых помещениях или на открытых установках, где температура окружающей среды не изменяется в большом диапазоне /48/.

Таблица 9.6

Система оповещения

| Тип установки | Тип извещателя | Чувствэлемент | Параметры срабатывания | S защищаемая извещателем м2 | T, окружающей среды | Относительная влажность | Габаритные размеры, мм | Масса | Принцип действия и вид испарения |

ТОЛ-10/100 | ПОСТ-1 | Терморезистор | 70С+5С | 25 | 30-(+40) | 80% | 66х56 | 120 | Тепловой |

Здание снабжено внутренним пожарным трубопроводом с внутренним пожарным краном. Он расположен на высоте 1,35 м. от пола а лестничных клетках у входов, в коридорах. Пожарный кран снабжается рукавом диаметром 50 мм, длиной 10 м. Расход воды на работу внутренних пожарных кранов принимается из условий подачи воды на одну или две струи. Производительность каждой струи должна быть не менее 2,5 л/с. А так же из первичных средств тушения пожара относятся ручные химические пенные огнетушители ОХП-10 /49,50/.

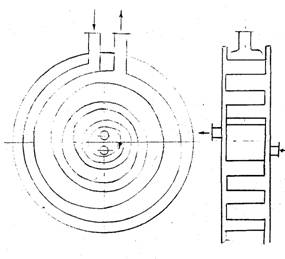

Техническая характеристика разрабатываемого аппарата:

Давление в аппарате – атмосферное;

Температура среды – 55С

Размеры аппарата: d0=370мм, hr=55,5мм, D1=1,120м, D2=1,000м, H2=5,150м, H3=1,480м (см. раздел 3 дипломного проекта).

Абсорбер изготавливают цельносварной. Так как абсолютное давление в аппарате 0,1 Мпа < 0,17 Мпа, поэтому на него не распространяются правила Госгортехнадзора.

Отключение аппарата от технологической схемы происходит во время ремонта с помощью вентилей, клапанов и заглушек. В данном абсорбере фланцы типа шип-паз и прокладку из фторопласта /23/.

К автоматизации сушильно-абсорбционного отделения относятся регуляторы концентрации подаваемой кислоты, которая уменьшается подачей воды в серную кислоту; поступает из сборника кислоты. Уровень в сборнике кислоты регулируется уровнемером. Подача продукта на склад готовой продукции регулируется регулирующим клапаном /2/.

Аппарат монтировали стреловыми кранами на готовый фундамент. Монтаж трубопроводов (обвязка аппарата) осуществляли после окончательной установки аппарата. Перед сдачей в ремонт, остановка осуществляется путём перекрытия подачи газа и кислоты в абсорбер. Его очищают, промывают и обезвреживают (то есть пропаривают, продувают и т.д.), отключают от действующих коммуникаций с помощью заглушек. После окончания проветривания нужно провести анализ проб воздуха, взятых из аппарата. К работам внутри можно приступать только тогда, когда анализ покажет, что концентрация вредных газов и паров в ней не превышает предельно допустимых санитарных норм /20/. Ремонт заканчивается испытанием абсорбера. Перед пуском проверяется правильность монтажа всех элементов технологической схемы. При этом наладчики пользуются перечнем объектов, которые подлежат проверке. В пусконаладочных работах принимают наладчики, эксплутационный персонал, руководители вводимой в эксплуатацию установки, руководитель предприятия и проектировщики. Осуществляется наладка технологического и энергосилового оборудования, КИП. Когда ещё не выполнены электромонтажные работы, т.е. не подключены электродвигатели, прокрутка механизмов на холостом ходу проводится с помощью специальной установки, подключаемым к временным электрическим сетям.

При гидравлическом испытании установка заполняется водой при открытой воздушке. Появление воды в воздушке свидетельствует о заполнении аппарата. После закрытия воздушки давление в установке медленно повышают до 0,2 Мпа (до контрольной величины). При этом давлении аппарат выдерживают 10 минут, затем давление снижают до рабочего, при котором осуществляется обстукивание сварных швов молотком и осмотр корпуса /37, 51/.

Согласно нормам все технологические трубопроводы в зависимости от химического состава передаваемой по ним среды подразделяются на пять групп (А, Б, В, Г, Д). Внутри каждой группы в зависимости от рабочего давления и температуры трубопровода делятся на пять категорий (I-V). Так в группу А-I входят трубопроводы, транспортирующие продукты с токсическими свойствами, в группу Б-I - Б-IV - трубопроводы, транспортирующие горючие и активные газы, легковоспламеняющиеся и горючие вещества и так далее.

Прокладка трубопроводов на химических предприятиях может быть подземной - в проходных каналах (тоннелях), в непроходных каналах и безканальная – непосредственно в грунте; наземной – на опорах и надземной – на эстакадах, стойках, кронштейнах, по колоннам и стенам зданий наиболее часто используют подземную и надземную прокладку, так как срок службы трубопроводов при такой прокладке больше в 2,5 раза, чем при подземной. Кроме того, при наземной и подземной прокладке уменьшаются капитальные затраты и эксплуатационные расходы, обеспечивается возможность постоянного наблюдения за состоянием трубопроводов, облегчается их монтаж и ремонт.

Прокладка кислотопроводов под землёй запрещается действующими нормами и правилами.

Минимальная высота прокладки надземных трубопроводов – не менее 2,2 м, а в местах пересечения с внутризаводскими дорогами и проездами – не менее 4,5 м.

Фланцевые соединения трубопроводов располагают в местах, доступных для их монтажа и ремонта /9/.

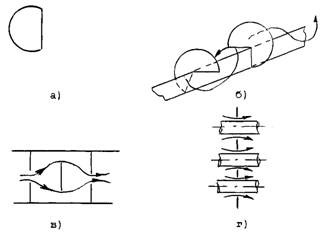

Внутрицеховые трубопроводы пожаро и взрывоопасных производств независимо от их назначения должны быть заземлены путём присоединения к цеховому контуру заземления. В целях выравнивания потенциалов – предотвращения искрения – все трубопроводы расположены в пожаро и взрывоопасных помещениях параллельно, на растоянии до 100мм один от другого, должны соединяться между собой металлическими перемычками через каждые 20-25 м. Все трубороводы подвержены температурным колебаниям в зависимости от времени года, температуры транспортируемой среды и состояния изоляции. Компенсация тепловых удлинений трубопроводов достигается устройством трубопроводов с самокомпенсацией или установкой компенсаторов различных типов /20/.

Для транспортировки олеума применяются бесшовные горячекатанные и холоднокатанные трубопроводы диаметром более 57мм; для складов кислоты контактных систем; для транспортирования газа при температуре 450С – трубопроводы с диаметром 150 мм. Эти трубопроводы, расположенные в доступных для обслуживающего персонала местах, а так же для уменьшения нагрева помещения, покрывают тепловой изоляцией /9, 52, 53/.

Соединения этих труб в кислотопроводах и присоединение их к аппаратам выполняется сваркой или на фланцах с условным давлением 10 кгс/см2 (по ГОСТ 1255-67). Приварка фланца к трубе производится с двух сторон электродами 7-42 по ГОСТ 9467-60 /9, 52, 53/.

Таким образом в данном дипломном проекте приведены данные и рекомендации, при выполнении которых осуществляется нормальный режим работы оборудования и исключается травматизм производственного персонала.

Список использованных источников

Дипломные проекты конструкторского направления, методические указания по дипломному проектированию. НГТУ, 1998 г.

А.Г. Амелин. Производство серной кислоты. М.: Химия, 1967 г.

Б.Т. Васин, М.И. Отвагина. Технология серной кислоты. М.: Химия, 1985 г.

Технологический регламент производства серной кислоты контактным способом. Завод им. «Я.М. Свердлова».

Каталог. Аппараты мокрой очистки газов. М.: Химия, 1987 г.

Д.Г. Пажи, А.А. Корягин, Э.Л. Ламм. Распыливающие устройства в химической промышленности. М.: Химия, 1975 г.

И.Л. Иоффе. Проектирование процессов и аппаратов химической технологии. Ленинград, Химия 1991 г.

В.М. Рамм. Абсорбция газов. М.: Химия, 1966, 1976 г.г.

К.М. Малин. Справочник сернокислотчика. М.: Химия, 1971 г.

А.М. Прахов, Б.Б. Равикович. Форсунки в химической промышленности. М.: Химия, 1971 г.

К.Ф. Павлов, П.Г. Романков, А.А. Носиков. Примеры и задачи по курсу процессов и аппаратов химической технологии. Ленинград, Химия 1987 г.

Стандарт предприятия. Оформление и составление текстовых документов, учебных проектов и работ. Методические указания. СТП 4-у/17.05-ГПИ-87.

Методические указания для расчёта экономической эффективности, осуществления природоохранных мероприятий. Дзержинск, 1991 г.

Ю.И. Дытнерский, С.З. Коган, Г.С. Борисов и др. Основные процессы и аппараты химической технологии. М.: Химия, 1991 г.

М.Е. Позин. Расчёты по технологии неорганических веществ. М.: Химия, 1977 г.

А.Г. Амелин, Е.В. Яшке. Производство серной кислоты. М.: «Высшая школа», 1974 г.

А.Г. Амелин. Технология серной кислоты. М.: Химия, 1983 г.

А.К. Касаткин. Основные процессы и аппараты химической технологии. Госхимиздат, 1961 г.

А.А. Лащинский. Конструирование сварных химических аппаратов. Справочник. М.: Машиностроение, 1981 г.

М.Ф. Михалёв, Н.П. Третьяков, А.А. Мильченко. Расчёт и конструирование машин и аппаратов химических производств. М.: Машиностроение, 1984 г.

В.И. Ермаков, В.С. Шеин. Ремонт и монтаж химического оборудования. М.: Химия, 1981 г.

Д.А. Кузнецов. Производство серной кислоты. М.: «Высшая школа», 1968 г.

ГОСТ 12.0.003-74. Система стандартов безопасности труда. Опасные вредные производственные факторы. Классификация. М.: Изд. Стандартов, 1974 г.

Материалы преддипломной практики. Основная часть расчётно-пояснительной записки к проекту.

Справочник химика. М.: Химия, 1965 г.

СанПиН 2.2.1/2.1.1.567-96. Санитарно-защитные зоны промышленных предприятии.

ГОСТ 12I.005-88. Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны. М.: Изд. Стандартов, 1988 г.

ГОСТ 12.I.007-76. Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности. М.: Изд. Стандартов, 1976 г.

Н.В. Лазарев. Вредные вещества в промышленности. Т. 1-3 Л.: Химия, 1976 г.

Вредные химические вещества. Неорганические соединения элементов I-VIII групп. Справочник под ред. В.И. Филова. Т.I,II. Л.: Химия, 1989 г.

Вредные химические вещества. Углеводороды, галогенопроизводные углеводородов. Справочник под ред. В.И. Филова. Л.: Химия, 1990 г.

Средства индивидуальной защиты работающих на производстве. Каталог-справочник. М.: Промиздат, 1988 г.

Средства индивидуальной защиты. Справочник под редакцией С.Л. Каменского. Л.: Химия, 1989 г.

Методические указания по выполнению расчётной части раздела «Охрана труда» в дипломных проектах. Ч I и II. Горький, Изд. ГПИ им. А.А. Жданова.

Общие правила взрывоопасности для взрывоопасных химических и нефтеперерабатывающих производств. М.: Металлургия, 1988 г.

Строительные нормы и правила. Нормы проектирования. Отопление, вентиляция и кондиционирование. (СниП 2.04.05-86). Н.: ЦИТП Госстроя СССР, 1976 г.

ГОСТ 12.1.003-83. Система стандартов безопасности труда. Шум. Общие требования безопасности. М.: Изд. Стандартов, 1983 г.

Г.В. Макаров, А.Я. Васин и др. Охрана труда в химической промышленности. М.: Химия, 1989 г.

ГОСТ 12.1.012-90. Система стандартов безопасности труда. Вибрационная безопасность. Общие требования. М.: Изд. Стандартов, 1990 г.

Строительные нормы и правила. Нормы проектирования. Естественное и искусственное освещение. (СниП 23-05-95) М.: Минстрой России 1995г.

Правила устройства электроустановок (ПУЭ) М.: Энергоатомиздат, 1985 г.

И.Я. Пикман. Электрическое освещение взрывоопасных и пожароопасных зон. М.: Энергоатомиздат, 1978 г.

Справочная книга для проектирования электрического освещения. Л.: Энергия, 1976 г.

Статическое электричество в химической промышленности. Под ред. Б.И. Сажина. Л.: Химия, 1977 г.

Инструкция по проектированию и устройству молниезащиты зданий и сооружений (РД 34.21.122-87) М.: Госстрой, 1968 г.

Общесоюзные нормы технологического проектирования. Определение категорий помещений и зданий по взрывопожарной и пожарной опасности. ОНТП 24-86 М.: МВД СССР, 1986 г.

Строительные нормы и правила. Нормы проектирования. Противопожарные нормы. (СниП 2.01.02-85) М.: ЦИТП Госстроя СССР, 1986 г.

Строительные нормы и правила. Производственные здания (СНиП 2.09.02-85) М.: ЦИТП Госстроя СССР, 1986 г.

Строительные нормы и правила. Пожарная автоматика зданий и сооружений. (СниП 2.04.09-84) М.: ЦИТП Госстроя СССР, 1985 г.

Правила пожарной безопасности при эксплуатации химической промышленности. (ВМЭ5-79) М.: Химия, 1980 г.

А.Н. Баранов, Е.Н. Иванов. Пожаротушение на предприятиях химической и нефтеперерабатывающей промышленности. М.: Химия, 1979 г.

Правила устройства и безопасной работы сосудов, работающих под давлением. М.: Недра, 1989 г.

Правила устройства и безопасной эксплуатации трубопроводов для горючих и сжиженых газов М.: 1989 г.

Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды. Л.: Госпроматомнадзор (НПОЦКТИ), 1991 г.

Методические указания к дипломному проектированию по разделу «Автоматизация технологического процесса и выбор средств контроля и регулирования параметров», Дзержинск, 1984 г.

Ю.И. Дытнерский, С.З. Коган, Г.С. Борисов и др. Основные процессы и аппараты химической технологии. М.: Химия, 1991 г.

Методические указания по выполнению организационно-экономической части дипломных проектов для студентов дневной и вечерней формы обучения. Горький, 1987 г.

П.П. Егоров. Гражданская оборона. 1977 г.

Методические указания по выполнению раздела Гражданской обороны в дипломных проектах для студентов специальности 0516. Дзержинск, 1984 г.

Похожие работы

... Выделение аммиака из его смеси с водой и аминами производится на ректификационной колонне поз.402. Этот процесс сложный с рассредоточенными параметрами. Информационная емкость процесса ректификации и абсорбции аммиака минимальная (до 40 контролируемых параметров), а всего производства в целом – средняя (от 160 до 650 параметров). Класс процесса – массообменный. Тип процесса – ректификация. ...

... установленные теплообменные элементы с трапецеидальным продольным сечением и заглушенными верхними торцами элементов и патрубком подвода охлаждающего теплоносителя, отличающийся тем, что, с целью повышения эффективности работы путем интенсификации теплообмена, он дополнительно снабжен наклонными перегородками, установленными одна над другой с образованием чередующихся проемов с противоположными ...

... процессы разделения нефти на фракции, когда используются ее потенциальные возможности по ассортименту, количеству и качеству получаемых продуктов и полупродуктов — перегонка нефти; ко вторичным относят процессы деструктивной переработки нефти и очистки нефтепродуктов, предназначенные для изменения ее химического состава путем термического и каталитического воздействия. При помощи этих методов ...

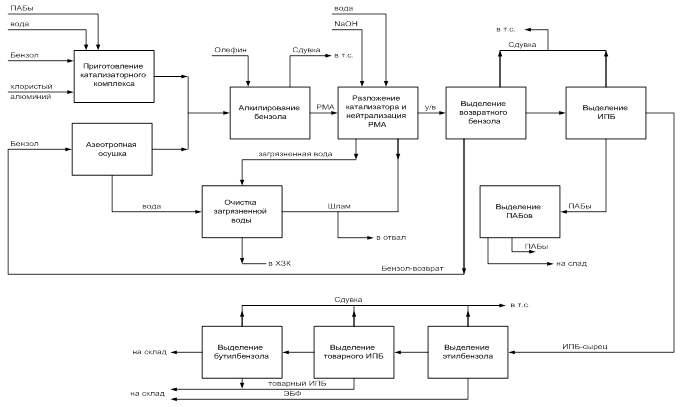

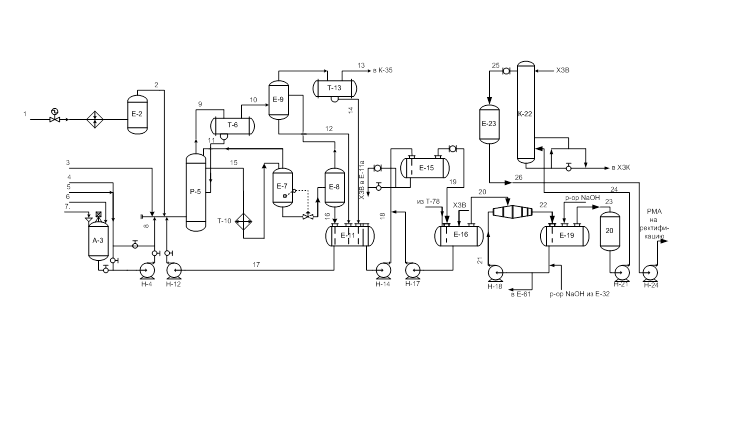

... фосфорнокислом катализаторе. В настоящее время только для получения фенола и ацетона производится свыше 7 млн. тонн в год изопропилбензола. Задачей выпускной работы является разработка и изучение процесса производства изопропилбензола на ОАО «Омский каучук». 1. АНАЛИТИЧЕСКИЙ ОБЗОР 1.1. Теоретические основы процесса алкилирования Алкилирование – это широкий класс реакций, в результате ...

0 комментариев