Навигация

Сборники кислоты и олеума

5.4. Сборники кислоты и олеума

Сборники при олеумном и моногидратном абсорберах выполняются из стали Ст.3, а футерованы кислотоупорным кирпичом или кислотоупорными плитками. Штуцера большого диаметра также футеруют, штуцера малых диаметров защищают чугунными вкладышами. В тех штуцерах, где подводящая труба погружена в кислоту, ставят так же чугунные патрубки; сифоны для выхода кислоты, так же чугунные.

Сборники при олеумном абсорбере изготавливают так же Ст.3, иногда без футеровки; патрубки и сифоны стальные.

Выбираем бак олеума из Ст.3 с футеровкой. Цилиндрический, вертикальный.

D=3000мм, Н=2830мм

Объём бака: V=7,067*2,830=20м3

6. Монтаж оборудования

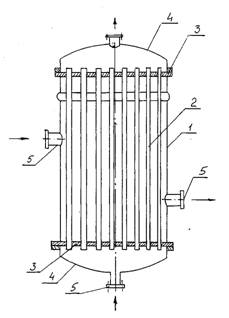

Поставка абсорбционной установки на площадку осуществляется по блокам: ёмкость, холодильник, скруббер Вентури.

Перед монтажом проводят наружный осмотр каждого блока, при этом проверяют соответствие чертежам и техническим условиям, комплектность документации, отсутствие внешних повреждений.

Сдача и приём оформляется актом, в случае обнаружения дефектов их устраняет завод изготовитель.

Монтаж установки осуществляется с помощью башенного крана любого типа, имеющего грузоподъёмность более 80 тонн. С точки зрения мобильности и манёвренности целесообразно использовать автомобильные краны. Монтаж аппарата стреловыми кранами характеризуется малой продолжительностью работ и высокой производительностью /20/.

Во время монтажа делают проём в перекрытие этажерки с той стороны с которой устанавливают установку. После монтажа перекрытие вновь восстанавливается в первоначальное положение.

Монтаж установки осуществляется по блокам в следующей последовательности. В первую очередь устанавливают ёмкость. Нижняя часть которой должна быть выше фундамента на 200мм, затем стрела плавно передвигается на 90 и ёмкость опускается на фундамент, положение ёмкости тщательно выверяется.

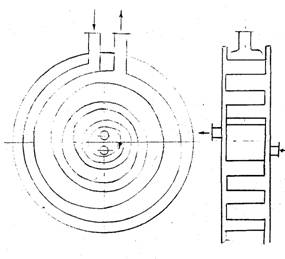

Следующий этап – это установка холодильника, который устанавливается в полностью собранном виде, на ёмкость и закрепление его с помощью фланцевого соединения. Для герметичности соединения, между аппаратами устанавливают уплотнительную прокладку.

Заключительным этапом является установка на холодильник скруббера Вентури, который так же устанавливается в полностью собранном виде и закрепляется с помощью фланцевого соединения. После чего аппарат подвергают гидроиспытанию.

6.1. Монтаж холодильника и скруббера

Монтируемый аппарат с помощью крана устанавливается нижней частью на шарнир, верхней частью нашпальную выкладку. К верхней части аппарата крепится тормозная оттяжка, которая включается в работу в положении неустойчивого равновесия для доведения аппарата под действием силы тяжести на место установки. Стойки гидроподъёмника устанавливаются краном по обе стороны аппарата и расчаливаются. Опоры стоек соединяются полиспатами с поворотным шарниром поднимаемого аппарата. Подъём аппарата осуществляется траверсой, на которую аппарат опирается.

В местах крепления траверсы к корпусу аппарата на корпусе устанавливается разъёмный хомут. От сдвига вдоль корпуса аппарата хомут удерживается стяжками и распорками, укрепляемыми за штуцера. На хомуте привариваются элементы шарнирной опоры.

При неточной установке оснований стоек в исходное положение стойки при передаче на них нагрузки расходятся, образуя в плоскости подъёма угол ("ножницы").

В процессе подъёма стойки гидроподъёмника постепенно наклоняются на угол 45 градусов. Полиспаты , соединяющие опоры стоек и шарнирную опору аппарата, перед началом подъёма подвергаются натяжению.

Боковые расчалки стоек в процессе подъёма не работают, но при боковом ветре могут подвергаться натяжению.

При установке несущих стоек в центре тяжести аппарата максимальный вес поднимаемого аппарата соответствует грузоподъёмности стоек. Таким образом при установке аппарата в вертикальное положение стойки стойки имеют наклон к горизонту 45 градусов. Обычно несущие стойки устанавливаются за центром тяжести аппарата в направлении от опоры.

7. Ремонт основного оборудования

7.1. Ремонт холодильника

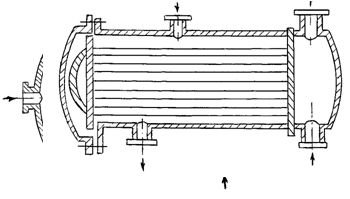

В процессе длительной работы теплообменные аппараты подвергаются загрязнению и износу. Поверхность их покрывается накипью, маслом, отложениями солей, смол, окисляется и т.п. С увеличением отложений возрастает термическое сопротивления стенки и ухудшается теплообмен.

Износ теплообменного аппарата выражается в следующем: 1) уменьшение толщины стенки корпуса, днища, трубных решеток; 2) выпучины и вмятины на корпусе и днищах; 3) трещины, прогары на корпусе, трубках и фланцах; 4) увеличение диаметра отверстий для труб в трубной решетке; 5) прогиб трубных решеток и деформация трубок; 6) нарушение гидро- и термоизоляции.

Подготовка к ремонту включает выполнение следующих мероприятий:

• Снижается избыточное давление до атмосферного и аппарат освобождается от продукта;

• Отключается арматура и ставятся заглушки на всех подводящих и отводящих трубопроводах;

• Проводится продувка азотом или водяным паром с последующей промывкой водой и продувкой воздухом;

• Составляется план и получается разрешение на огневые работы, если они необходимы в процессе ремонта;

• Составляется акт сдачи в ремонт.

Далее выполняются следующие работы:

• Снятие крышек аппарата, люков, демонтаж обвязки и арматуры;

• Выявление дефектов вальцовки и сварки, а также целостности трубок гидравлическим и пневматическим испытаниями на рабочее давление;

• Частичная смена или отключение дефектных трубок, крепление труб вальцовкой или сваркой;

• Ремонт футеровки и антикоррозионных покрытий деталей с частичной заменой;

• Ремонт или замена износившейся арматуры, трубопроводов, регулировка предохранительных клапанов;

• Смена уплотнений разборных соединений;

• Извлечение трубок, чистка внутренней поверхности корпуса аппарата и теплообменных трубок, зачистка отверстий в трубной решётке, зачистка

концов трубок;

• Замена части корпуса, днищ (крышек) и изношенных деталей;

• Изготовление новых трубок;

• Монтаж трубного пучка и вальцовка труб в решетке;

• Монтаж резьбовых соединений;

• Гидравлическое испытание межтрубной и трубной частей аппарата пробным давлением;

• Пневматическое испытание аппарата.

Основным конструктивными недостатками теплообменных аппаратов являются следущее:

1. Большая трудоёмкость разборки-сборки аппарата при чистке и замене трубного пучка;

2. Малая надёжность вальцовочных соединений трубок с трубной доской;

3. Сложность уплотнения крышкой трубной доски плавающей головки.

Отказы теплообменников происходят в основном из-за пропуска продукта через вальцовочные соединения и через уплотнение крышки плавающей головки и из-за корозин труб трубного пучка.

Наиболее трудоёмкими операциями при ремонте теплообменной аппаратуры являются:

1. Монтаж и демонтаж резьбовых соединений, очистка теплообменной аппаратуры;

2. Извлечение трубных пучков, ремонт и изготовление трубных пучков и их установка;

3. Испытание теплообменника.

Снижение трудоёмкости работ по монтажу и демонтажу резьбовых соединений достигается применением пневматических и гидравлических гайковертов. После разбалчивания снимается крышка аппарата. Уменьшение трудозатрат на опускание и подъём тяжёлой крышки обеспечивается изготовлением поворотных кронштейнов, которые позволяют после разбалчивания отвести в сторону крышку и распределительную головку.

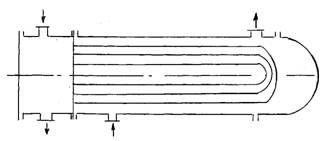

Извлекать трубные пучки можно только из теплообменников с плавающей головкой. Наименее механизированным способом является извлечение трубного пучка с помощью лебёдок и домкратов. Более прогрессивны специальные устройства для извлечения - экстрактроры. Они представляют собой приспособления, которые крепятся на фланце теплообменника и с

помощью домкрата или лебёдки выталкивают трубный пучок. Извлекаемый пучок движется вместе с тележкой, на которой крепиться его передняя часть.

Демонтаж проводится в следующей последовательности:

• Снимаются крышки теплообменного аппарата;

• Демонтируются детали плавающей головки;

• Проводится предварительный сдвиг трубчатки;

• Тракторной лебёдкой трубный пучок извлекается из аппарата;

• При помощи хомутов и стропов трубчатка подвешивается к крюку автомобильного крана, который после окончательного извлечения трубчатки опускает её на прицеп для транспортирования на место очистки и ремонта.

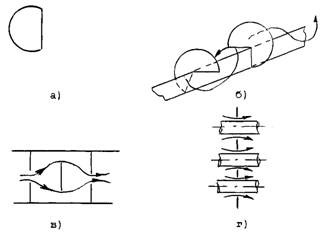

Очистка трубок от отложений включает в себя обработку как внутренних, так и наружных поверхностей. Используются следующие методы очистки:

1. Химические;

2. Абразивные;

3. Специальные.

Химическая очистка осуществляется без вскрытия и разборки теплообменника. Для очистки от накипи применяют 5-15% раствор соляной кислоты с добавками ингибиторов.

Абразивные методы очистки подразделяются на механический, гидропневматический, гидромеханический (струёй воды высокого давления) и пескоструйный.

Механическая очистка проводится при помощи шомполов, свёрл, щёток, шарошек, резцов, буров с подачей воды или воздуха для удаления продуктов очистки.

Похожие работы

... Выделение аммиака из его смеси с водой и аминами производится на ректификационной колонне поз.402. Этот процесс сложный с рассредоточенными параметрами. Информационная емкость процесса ректификации и абсорбции аммиака минимальная (до 40 контролируемых параметров), а всего производства в целом – средняя (от 160 до 650 параметров). Класс процесса – массообменный. Тип процесса – ректификация. ...

... установленные теплообменные элементы с трапецеидальным продольным сечением и заглушенными верхними торцами элементов и патрубком подвода охлаждающего теплоносителя, отличающийся тем, что, с целью повышения эффективности работы путем интенсификации теплообмена, он дополнительно снабжен наклонными перегородками, установленными одна над другой с образованием чередующихся проемов с противоположными ...

... процессы разделения нефти на фракции, когда используются ее потенциальные возможности по ассортименту, количеству и качеству получаемых продуктов и полупродуктов — перегонка нефти; ко вторичным относят процессы деструктивной переработки нефти и очистки нефтепродуктов, предназначенные для изменения ее химического состава путем термического и каталитического воздействия. При помощи этих методов ...

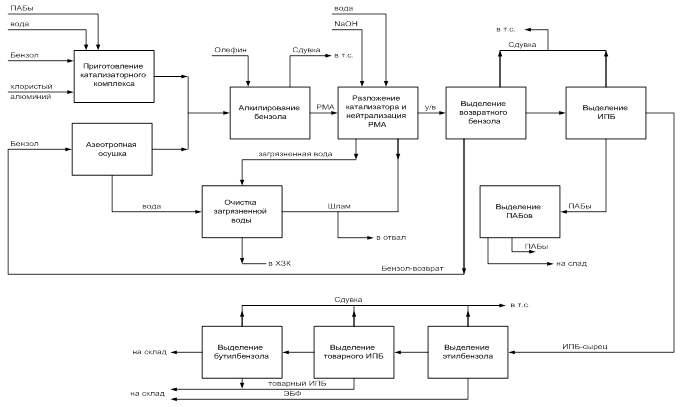

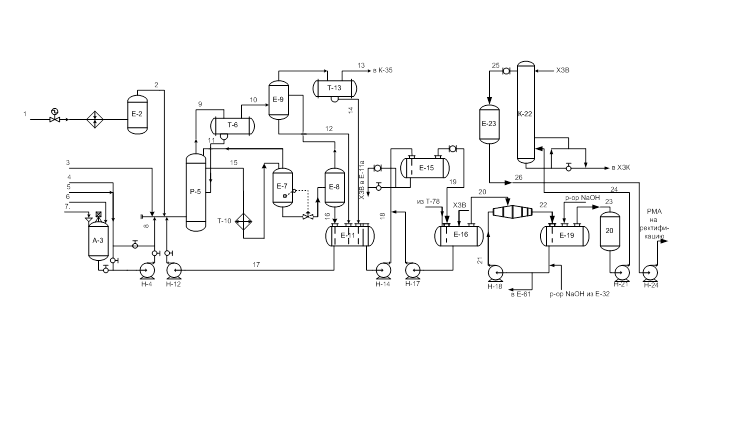

... фосфорнокислом катализаторе. В настоящее время только для получения фенола и ацетона производится свыше 7 млн. тонн в год изопропилбензола. Задачей выпускной работы является разработка и изучение процесса производства изопропилбензола на ОАО «Омский каучук». 1. АНАЛИТИЧЕСКИЙ ОБЗОР 1.1. Теоретические основы процесса алкилирования Алкилирование – это широкий класс реакций, в результате ...

0 комментариев