Навигация

Соединение вала с муфтой

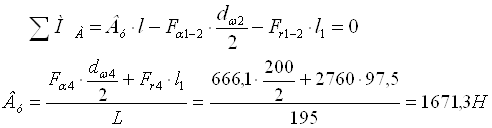

8.2.2. Соединение вала с муфтой.

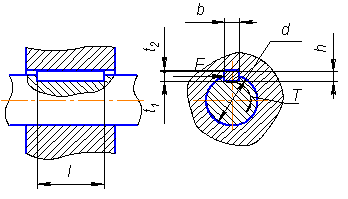

Шпонку выбираем призматическую по ГОСТ 23360-78. Размеры шпонки выбираем по таблице 19.11 из [4]:

- сечение b ´ h = 10 ´ 8 мм;

- фаска 0.4 мм;

- глубина паза вала t1 = 5 мм;

- глубина паза ступицы t2 = 3.3 мм;

- длина l = 50 мм.

Шпонка призматическая со скругленными торцами. Материал шпонки – сталь 45 нормализованная. Напряжения смятия и условия прочности определяем по формуле:

При чугунной ступице [s]см = 70…100 МПа.

Передаваемый момент Т = 284.461 Н×м.

sсм < [s]см , следовательно, допустимо установить муфту из чугуна СЧ20

8.3. Выбор посадки для венца червячного колеса.

Мощность, передаваемая червячным колесом Р2 = 0.512 кВт;

Частота вращения n2 = 17.189 об/мин;

Вращающий момент, передаваемый червячным колесом Т = 284.461 Н×м.

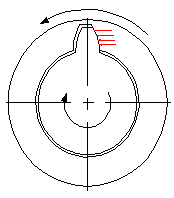

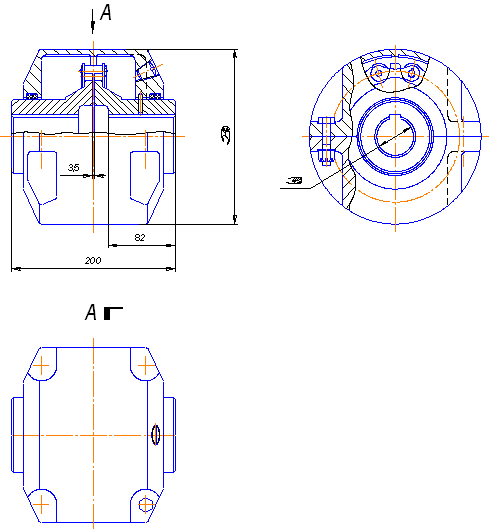

Венец выполнен из бронзы БрА9ЖЗЛ отливка в кокиль (sТ = 245 МПа), чугунный центр - из серого чугуна СЧ20 (sпч.р = 118 МПа; n = 0.25) Колесо изображено на рис.4.1.

Минимальное контактное давление, которое должно быть создано по поверхностям сопрягаемых деталей для передачи момента Т:

Определим величину минимального расчетного натяга:

Принимаем для материала охватываемой детали (чугуна) Е1 = 1.3×105 МПа и m = 0.25; для материала венца - Е1 = 1.1×105 МПа и m = 0.33.

|

Вычислим коэффициенты с1 и с2 :

![]()

Вычислим минимальный табличный натяг с учетом поправок:

DТ min = Dmin + u = 306 + 14.4 »320 мкм

По таблицам допусков и посадок [6] выбираем посадку в системе отверстия: DТ min = 330 мкм; DТmax = 420 мкм.

Проверку прочности соединяемых деталей производим при контактном давлении, соответствующем максимально возможной величине натяга:

![]()

Для опасных точек внутренней поверхности венца червячного колеса при n = 1.0 получаем:

Коэффициент запаса прочности:

Такой коэффициент запаса достаточен.

Для опасных точек колесного центра:

Таким образом, колесный центр имеет весьма большой запас прочности.

9. ВЫБОР СМАЗКИ РЕДУКТОРА И УПЛОТНИТЕЛЬНЫХ УСТРОЙСТВ.

9.1. Выбор системы и вида смазки.

Скорость скольжения в зацеплении VS = 1.842 м/с. Контактные напряжения sН = 142.58 Н/мм. По таблице 8.2 из [4] выберем масло И-Т-Д-220.

Используем картерную систему смазывания. В корпус редуктора заливаем масло так, чтобы венец червячного колеса был в него погружен на глубину hм:

hм max £ 0.25d2 = 0.25×200 = 50 (мм);

hм min= 2×m = 2×5 = 10 (мм)

При вращении колеса масло будет увлекаться его зубьями, разбрызгиваться, попадать на внутренние стенки корпуса, откуда стекать в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которым покрываются поверхности расположенных внутри корпуса деталей, в том числе и подшипники.

Объем масляной ванны V = 0.65×Pпот = 0.65×1.306 = 0.85 л.

9.2. Выбор уплотнений.

И для червяка, и для червячного колеса выберем манжетные уплотнения по ГОСТ 8752-79. Установим их рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

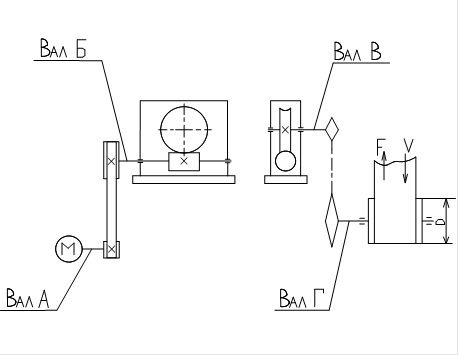

10. ВЫБОР МУФТ.

10.1. Выбор муфты для входного вала.

Исходные данные известные из предыдущих расчетов:

- вращающий момент на валу Т = 17.64 Н×м;

- частота вращения входного вала n = 700 об/мин;

- диаметр консольного участка вала d1 = 18 мм;

- диаметр консольного участка двигателя d2 = 28 мм.

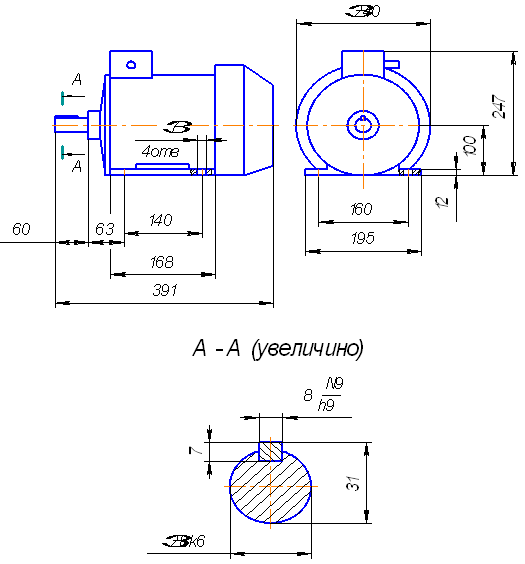

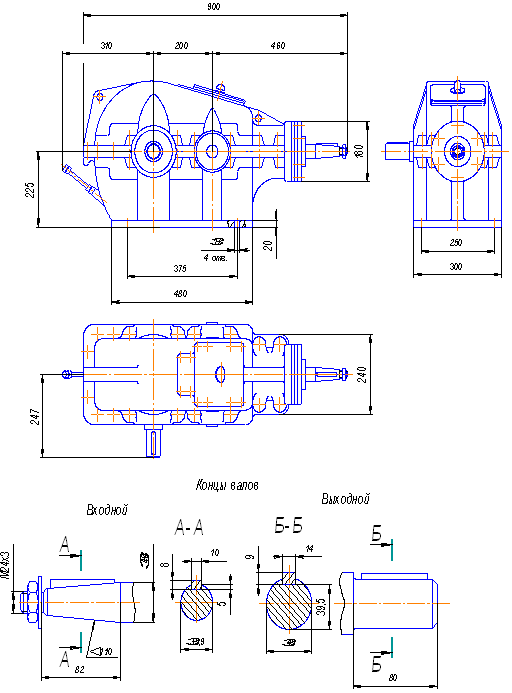

Так как диаметры консольного участка вала (18 мм) и консольного участка двигателя (28 мм) неодинаковы, то муфта, соединяющая их, будет нестандартная. Правую полумуфту выберем по ГОСТ 21424-75 для d = 28 мм: D = 120 мм; l = 42 мм. Левую полумуфту изготовим сами для d = 18 мм: D = 120 мм; l = 42 мм. Длина всей муфты L = 89 мм.

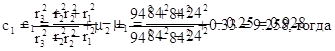

Тип муфты – с цилиндрическими отверстиями (рис. 10.1.).

Похожие работы

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

... ω2 = π× n2/30 = 3,14×695,33/30 = 72,78 с-1; (13) ω3 = π × n 3/30 = 3,14× 17,38/30 = 1,82 с-1; (14) ω4 = ω3 = 1,82 с-1 (15) Определение мощностей, передаваемых валами привода р1 = р × η3 × η4 (16) где Р - номинальная мощность требуемого электродвигателя, р =1,7кВт; η3 - КПД подшипников качения, η3 =0,995 ...

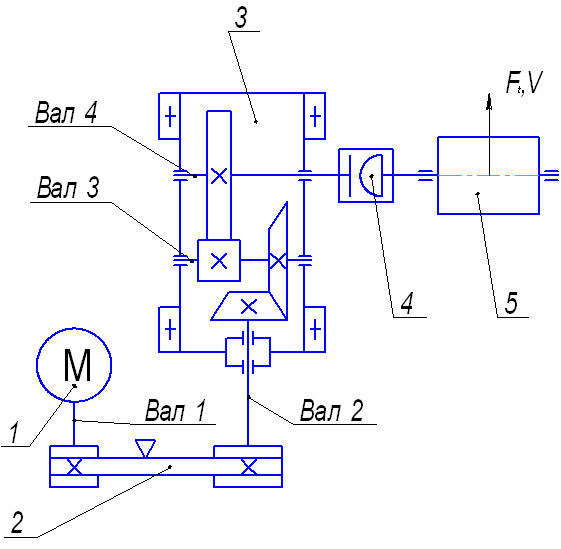

... : 1.3 Определение частоты вращения вала исполнительного механизма и двигателя Частота n4, мин-1, вращения вала: гдеD - диаметр барабана ленточного конвейера, мм; Рисунок 1 - Кинематическая схема привода ленточного конвейера: 1 - электродвигатель; 2 - ременная передача; 3 - двухступенчатый коническо-цилиндрический редуктор; 4 - компенсирующая муфта; 5 - узел барабана. ...

ной скорости V=0.18 м/с и диаметре барабана D=400 мм. Кинематический анализ схемы привода. Привод состоит из электродвигателя, одноступенчатого червячного редуктора и приводного барабана. Червячная передача служит для передачи мощности от первого (I) вала ко второму (II). При передаче мощности имеют место ее потери на преодоление сил вредного сопротивления. Такие сопротивления имеют место и в ...

0 комментариев