Навигация

Технологічний аналіз конструкції

2.2 Технологічний аналіз конструкції

Тарілка клапана являється деталлю бурового насоса. По технологічності виготовлення конфігурація деталі не складна, заготовку деталі можна виконувати методом штамповки по конфігурації близької до деталі.

У самої деталі чистота поверхні і точність виготовлення не завищені.

Для виготовлення деталі, розміри заготовки повинні знаходитися в границях допустимих припусків на обробку.

Деталь можна обробляти на багато різцевих верстатах, що дає можливість проводити процес обробки за більш короткий час, підвищити продуктивність праці і економічність виготовлення.

Обробка проводиться недорогим стандартизованим інструментом.

Для вимірювання оброблюваних поверхень застосовується універсальні інструменти, що дає велику продуктивність при контролі і вимірюванні.

2.3 Вибір типу виробництва

Тип виробництва визначається номенклатурою, програмою випуску і трудомісткістю деталей.

Тип виробництва визначається із умови маси деталі і річної програми випуску.

Так, як маса деталі Мg = 0,88 кг, а річна програма N = 270000 шт, то і виробництво буде масовим. Для масового виробництва характерний випуск деталі безперервно, через визначений такт.

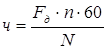

Величину такту визначають по формулі:

хв., де

хв., де

Fд =Fн·K–дійсний фонд роботи обладнання в год.,

Fн – номінальний фонд роботи обладнання в год.;

Fн= 2094 год.

К – коефіцієнт простого верстатів К = 0,97

n – кількість змін n = 2.

![]() хв.

хв.

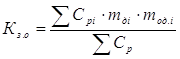

Розрахунок коефіцієнти закріплення операцій Кз.о по попередньо розробленому технологічному процесу для масового виробництва.

На дільниці з 14 – верстатів різних типів Ср.г.к, Срсв і т.д. рівномірно на протязі місяця оброблюється 12 типорозмірів деталей (mg1=mg2=mg9=9) при слідуючій кількості закріплених за ними операцій

| ср ток=3 | mод.ток=2 | ср рев=2 | mод.рев=1 |

| ср cв=2 | mод.св=1 | ср шл=3 | mод.шл=2 |

| ср фр=4 | mод.фр=3 |

Тоді коефіцієнт закріплення операції буде дорівнювати

, де:

, де:

Ср – число робочих місць (верстатів) на яких виконуються ці операції;

Ср2 – число верстатів одного найменування;

mд2 – кількість найменувань (типорозмірів);

mод.і – кількість операцій, що закріплюється за одним верстатом при обробці деталей одного найменування;

![]()

Згідно коефіцієнта закріплення операції приймаємо виробництво середньосерійне, при якому Кз.о =10–20.

2.4 Вибір заготовки

Вид заготовки в значній степені впливає на характер технологічного процесу механічної обробки деталі. Від величини припуска на механічну обробку залежить собівартість механічної обробки.

Чим більша заготовка по формі і розмірах готової деталі, тим менше потрібно затрат на її обробку.

Найбільший вплив на вибір виду заготовки має матеріал, розміри і форма деталі, тип виробництва. Із застосованих в машинобудуванні заготовок (прокат, відливка і поковки) в якості заготовки тарілки, враховуючи, що матеріал тарелі сталь 45ХН ГОСТ 4543–71, тип виробництва – середньосерійний, приймаємо заготовку із прокату.

Діаметр заготовки – 93 мм.

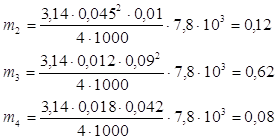

2.5 Розрахунок маси заготовки і коефіцієнт використання металу

Масу заготовки визначають по формулі:

m3 = V·![]() , де

, де

![]() – щільність сталі:

– щільність сталі:

![]() = 7,85 кг/дм3

= 7,85 кг/дм3

mзаг= m1+m2+m3+m4+m5

![]()

mзаг=1,6 кг.

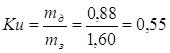

Коефіцієнт використання металу визначаємо з відношення маси деталі до маси вихідної заготовки.

Відносно високе значення коефіцієнта свідчить про правильний вибір виду заготовки з точки зору корисного використання металу.

0 комментариев