Навигация

Визначаємо кількість металорізальних верстатів для кожної операції

1. Визначаємо кількість металорізальних верстатів для кожної операції

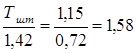

Соб1= приймаємо 1 верстат.

приймаємо 1 верстат.

Соб2= к-сть = 1

к-сть = 1

Соб3=![]() к-сть =3

к-сть =3

Соб4=![]() к-сть=5

к-сть=5

Соб5=![]() к-сть=1

к-сть=1

Соб6,7=![]() к-сть=2

к-сть=2

Соб8= к-сть=4

к-сть=4

Таким чином, загальна кількість верстатів для виготовлення штока насоса складає:

Соб= Соб1 + Соб2 + Соб3 + Соб4 + Соб5 + Соб6,7 + Соб8 = 1+1+3+5+1+2+4 = 17 верстатів.

3.5 Вибір і розрахунок пристрою

Вибір пристрою залежить від ряду факторів, в першу чергу від типу виробництва. Правильно вибраний пристрій повинен сприяти підвищенню продуктивності праці і точності обробки, покращенню умов праці, ліквідацію попередньої розмітки заготовок і вивірки їх при установці на верстаті.

В умовах мілко серійного виробництва застосовуються стандартні універсальні пристрої: патрони, машинні лещата, поворотні стопи, токарні пристрої.

В нашому технологічному процесі при фрезерних роботах застосовується фрезерний пристрій типу „машинних лещат” з пневматичним циліндром ГОСТ 24351–80, що дає можливість зменшити час на установку і закріплення заготовки, підвищує точність обробки за рахунок усунення вивірки при установці і зв’язаних із нею похибок.

При токарних роботах застосовується 3-х кулачковий патрон з пневмоциліндром.

Визначаємо осьову силу на штоці механізованого приводу для затиску деталі при відсутності всередині пристрою упора для точної установки деталі по довжині

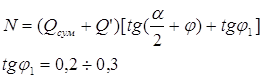

![]() )

)

де: Qсум–потрібна сумарна сила затиску, що рівномірно діє на базовій поверхні деталі;

Q’ – сила попереднього стискування губок пристрою для усунення зазору між губками лещат і поверхнею затискуючої деталі.

j![]() – 6–80 – кут тертя між поверхнею губок і стискуючою поверхнею.

– 6–80 – кут тертя між поверхнею губок і стискуючою поверхнею.

a – кут при вершині конуса губок.

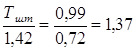

Сумарна сила затиску

Кожна губка являється консольно закріпленою деталлю, тому сила

де: f –0.25¸1,5 – коефіцієнт тертя між губкою і обробляючою поверхнею;

К =1,2¸1,5 – коефіцієнт запасу;

М – момент, що передається губкою, кг/мм (Н·9,81);

Рz – тангенціальна сила різання;

Д – найбільший діаметр оброблювальної деталі;

Pz =1795,6H=183 кг/мм;

![]()

![]() – радіус базової затискуючої деталі

– радіус базової затискуючої деталі

Рх – сила, що діє вздовж осі деталі при обробці

Рх=0,25·1795,6=449 Н/м

Е=21157·10-5 (22000) – модуль пружності матеріалу губок Н/м2

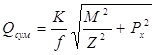

Y – момент інерції сектора кільця в місці дотику губок

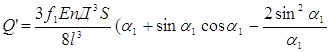

![]()

де: Д – зовнішній діаметр губок пристрою, мм;

S – товщина губок;

a1 – половина кута сектора губок.

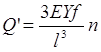

Підставляємо в формулу для Q1 одержані значення моменту інерції Y, тоді

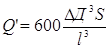

Підставивши в формулу для Q’ замість Е його значення 22000 кгс/мм2 і f1 – його значення D/2, провівши перетворення дістанемо просту формулу

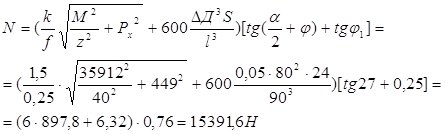

Осьова сила N, що діє на штоці механізованого приводу для затиску деталі буде дорівнювати:

Підставимо в формулу замість Qсум і Q’ їх значення, тоді

3.6 Вибір різального і вимірного інструменту

Для розробленого технологічного процесу застосовуємо різальний інструмент, як найбільш дешевий. Одночасно з вибором верстату для кожної операції вибирається різальний інструмент, який забезпечує досягнення найбільшої продуктивності, потрібну точність і клас чистоти оброблювальної поверхні деталі.

Застосування того або другого інструменту і матеріалу, його ріжучої частини залежить від слідуючи факторів: виду верстату, методів обробки, режимів різання і умов роботи, матеріалу оброблюваної деталі, її розмірів і конфігурації, потрібної точності і класу чистоти обробки, виду виробництва.

Вибір матеріалу ріжучої частини має велике значення для підвищення продуктивності і зниження собівартості обробки. Для виготовлення ріжучої частини інструменту застосовують тверді сплави, мінералокерамічні матеріали і алмази.

Мінералокерамічні сплави застосовують для пів чистої і чистої обробки без ударних навантажень і при достатні жорсткості системи “верстат–пристрій–інструмент–деталь”.

В даному технологічному процесі механічної обробки застосовується слідуючий різальний інструмент:

– Для фрезерно-центрувальної операції – фреза 2214–0135 ГОСТ 1092–70, свердло центровочне Æ6,3 2117–0105 ГОСТ 14952–60 р.

– Для токарної операції – різець 2112 –0064 Т15К6 ГОСТ 18880–73.

- Різець канавочний 22514–0402000.

- Різець різьбовий 2119-0108 ГОСТ 14780-70

Для круглошліфувальної операції вибирають:

– шліфувальний круг ПП 300´40´203 24А40СТ1К5 35 м/сек. ГОСТ2424–83.

– олівець для правки круга ГОСТ 607-80.

Вимірний інструмент вибираємо в залежності від виду і розміру поверхні з відповідною точністю. В мілкосерійному виробництві з частим повторенням деталей одних і тих же розмірів застосовується універсальний вимірний інструмент – калібри, шаблони, штангенциркулі, мікрометри, щупи.

В технологічному процесі механічної обробки застосовується інструмент, який вибирається в залежності від операції.

Для фрезерно-центрувальної операції застосовується шаблон – 1342 мм., штангенглибиномір ШГ–250 ГОСТ 1080–80, калібр уступа 114.80.75.010.

Для токарної операції

– штангенциркуль ШЦІІ–250–0,05 ГОСТ 166–80;

– калібр – скоба Æ70 СТП 09-002-72;

– щупи №1 кл2 ГОСТ 882-75;

– мікрометр МК 75-200; 0,01 ГОСТ 6607-80;

– калібр-кільце різьбове КТК.000.

0 комментариев