Навигация

Подача S = 0,35 ¸ 0,50 мм/хв. [К3Н]

2. Подача S = 0,35 ¸ 0,50 мм/хв. [К3Н]

Коректуємо по верстату Sкор = 0,4 мм/хв.

3. Визначаємо швидкість різання

м/хв.,

м/хв.,

де: Сv – коефіцієнт, що характеризує вид оброблювального матеріалу Cv=350;

Xv, Yv, m – показники степені Xv=0,15; Yv=0,35; m=0,2.

Кv – коефіцієнт, що характеризує конкретні умови роботи

Kv=Km·Kст·Kj·Kохол..

![]() – коефіцієнт якості оброблювального матеріалу [Т.9.М]

– коефіцієнт якості оброблювального матеріалу [Т.9.М]

Кст. =0,09 –коефіцієнт стану поверхні заготовки [Т.14.М]

Кj – 1,0 – коефіцієнт головного кута в плані j [Т.16.М]

Kv=1,23·0,09·1,0·0,7=0,77

![]()

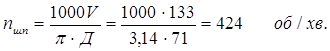

4. Число оборотів шпінделя

![]()

Коректуємо по паспорту nкор.=500 об./хв.

5. Дійсна швидкість різання

6. Сила різання:

![]()

де: ![]() – коефіцієнт, що характеризує вид оброблювального матеріалу

– коефіцієнт, що характеризує вид оброблювального матеріалу ![]() =300 [Т.20.М]

=300 [Т.20.М]

Хрz; Yрz; npz – показники степені

Х=1,0; Y=0,75; n=-0,15.

Кpz – коефіцієнт, що характеризує конкретні умови роботи

Kpz=Kmp·Kст·Kg·Кl·Kz;

![]() – коефіцієнт матеріалу заготовки [Т.9.М]

– коефіцієнт матеріалу заготовки [Т.9.М]

Кст. =0,89; Кg = 1,0 ; Кl =1,0; Кz =0,93

Kmz=0,89·0,85·1,0·1,0·0,93=0,7

Pz = 300·0.40,35 ·122,4-0,15 ·0,7·9,8=1795,6Н

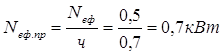

7. Потужність різання

![]()

Nеф. £ Nпр.=3,6 < 4,5 кВт.

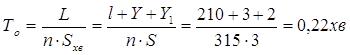

8. Основний технологічний час

![]()

Y=t·ctg900 =3.5·1,0=3,5

040 операція. Токарна. Токарно-гвинторізний верстат з ЧПУ мод 1Б732Ф3

Перехід 1. Встановити і зняти деталь

Перехід 2. Точити поверхню Æ69,5–0,6 по l=230±0.5 мм

Перехід 3. Точити поверхню Æ70,3 ![]() по l=16±0.2 мм

по l=16±0.2 мм

Перехід 4. Точити поверхню Æ71,0–0,25 по l=63,0±1.0 мм

Перехід 5. Точити поверхню Æ68,5–0,6 по l=16,5±0.5 мм

Різальний інструмент – різець токарний прохідний правий з пластинкою твердого сплаву Т15К6 ГОСТ 18880–83, головний кут в плані j=900.

Вимірний інструмент: калібр – скоба 69,5 h11, калібр – скоба 71,0 h7, штангенциркуль ШЦ-ІІ-160-0,05 ГОСТ 166-80, штангенглибиномір мікрометричний ГМ-100 ГОСТ 7470 -78, мікрометр МК-25 ГОСТ 6507-78

Режим різання

1. Глубина різання

![]()

![]()

![]()

![]()

2. Подача повздовжня S = 0,35 –0,50 мм/хв. [К.3Н]

Коректуємо по верстату Sкор = 0,4 мм/хв.

3. Швидкість різання V=133 м/хв

4. Число оборотів шпінделя

Коректуємо по паспорту nкор.=400 об./хв.

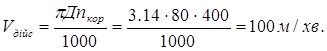

5. Дійсна швидкість різання

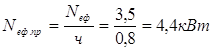

6. Потужність різання![]()

Nеф.пр. £ Nел.4,4 > 2,2 кВт.

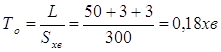

7. Основний технологічний час

050 операція. Фрезерна. Вертикально-фрезерний верстат мод 6Р13

Перехід 1. Встановити і зняти деталь

Перехід 2. Фрезерувати лиски в розмір 60±0,3 мм

Різальний інструмент – кінцева фреза 2240–0203 ГОСТ 3755-78.

Вимірний інструмент: мікрометр–50 ГОСТ 7470-80 глибиномір мікрометричний ГМ-50 ГОСТ 7840 –80.

Режим різання

1. Глибина різання![]()

2. Подача хвилинна Sхв. = 300 мм/хв.

3. Швидкість різання V=10 м/хв

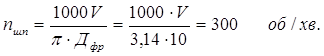

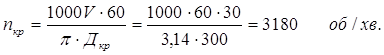

4. Число оборотів шпінделя

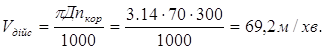

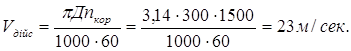

5. Швидкість різання дійсна

![]()

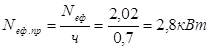

6. Потужність різання

![]()

Nеф.пр. £ Nел.=0,7< 2,8 кВт.

7. Основний машинний час

060 операція. Токарна. Токарно-гвинторізний верстат мод 1М63.

Перехід 1. Встановити і зняти деталь

Перехід 2. Точити конічну поверхню D1:24 по довжині l=108±0,5

Перехід 3. Нарізати різьбу М64·3–6д

Різальний інструмент – різець правий прохідний з пластинкою твердого сплаву Т5К10 ГОСТ 18880–75, різець фасонний канавочний Т15К6 ГОСТ 18882–73, різець різьбовий Т15К6 ГОСТ 1880–78.

Вимірний інструмент: калібр-кільце конусне ГОСТ 7840–80, калібр-кільце різьбове ГОСТ 2090–81.

Режим різання

1. Глибина різання![]()

2. Подача Sпозд. = 3 мм/хв. Подача дорівнює кроку різьби.

3. Швидкість різання V=80 м/хв

4. Число оборотів шпінделя

Коректуємо по паспорту верстата

nкор. = 315 об/хв.

5. Дійсна швидкість різання

6. Потужність різання

![]()

Nеф.пр. £ Nел.дв. 2,8< 7,5 кВт.

7. Основний технологічний час

070 операція. Токарна. Токарно-гвинторізний верстат мод 1М63.

Перехід 1. Встановити і зняти деталь

Перехід 2. Нарізати різьбу М68·4–6д

Різальний інструмент – різьбовий різець ГОСТ 18880–78.

Вимірний інструмент: калібр-кільце різьбове.

Режим різання

2. Глибина різання![]()

2. Подача S = 4 мм/хв., що відповідає кроку різьби.

3. Швидкість різання V=69,2 м/хв

4. Число оборотів n=315 об/хв.

5. Основний технологічний час

![]()

080 операція. Шліфувальна. Круглошліфувальний верстат мод 3151.

Перехід 1. Встановити і зняти деталь

Перехід 2. Шліфувати начисто поверхню Æ70 ![]() по 16 мм.

по 16 мм.

Перехід 3. Поверхню Æ70,5 –0,25 по l=68,0±1.0 мм

Різальний інструмент – шліфувальний круг ПП 300´40´205 24А40СТ1К5 ГОСТ 2424–76.

Вимірний інструмент: мікрометр МК-800 ГОСТ 6501-75.

Режим різання

1. Припуск на обробку 2П=0,4 мм

2. Швидкість різання V=30¸35 м/сек.

3. Число оборотів шліфувального круга

Коректуємо по паспорту верстата nкор.=1500 об./хв.

4. Дійсна швидкість різання

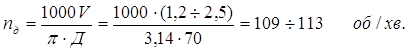

5. Швидкість обертання деталі

Vдет.=1,2¸2,5 м/хв. [стм ІІ стор.465]

6. Число оборотів деталі

По верстату nкор. =150 об/хв.

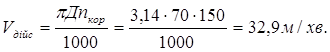

7. Дійсна швидкість деталі

8. Повздовжня подача стола S=3,000 мм/хв.

9. Поперечна подача круга Sкр =0,0071 мм/хід

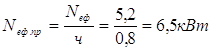

10. Потужність різання

![]()

Cn=0,1;t=0,2 мм;X=0,6;Y=0,7

Nеф.=0,1 · 320,8 ·1,00,6 · 980,7 = 5,2 кВт

Nеф.пр. £ Nел.5 £ 7,1 кВт.

11. Основний технологічний час

3.3 Розрахунок часу на обробку деталі (технічне нормування)

Розрахунок часу ведеться в наступній послідовності.

1. Основний технологічний час дорівнює

Т0 =Т01+Т02+Т03+...+Тоn

Т0,Т01, Т02, Т03...Тоn– основний технологічний час на виконання окремих переходів

2. Допоміжний час

Перехід 1. tуст. – час на установку деталі.

Перехід 2. tпер. – час на перехід.

tупр. – час на управління верстатом.

tзам. – час на замір і контроль.

tдоп. =tуст.+ tпер.+tупр.+tзам..

3. Оперативний час

Топ=Т0+Тдоп.

4. Час на обслуговування робочого місця, відпочинок і природні потреби

![]()

% об. – процент часу на обслуговування від оперативного часу

% відп. – процент часу на відпочинок від оперативного часу

5. Штучний час

Тшт=Топ + Тобс. +Твідп. хв.

Операція 010 – фрезерно-центрувальна.

1. Основний технологічний час

T0=t01+t02=0,3+0,1=0,4 хв.

2. Допоміжний час

Перехід 1 tуст=0,31 [К,9М]

Перехід 2 tпер=0,24 [К,27М]

tвим=0,10 [К,74М]

tпер2=0,24+0,10=0,34 хв

tдоп= tуст+ tпер2=0,31+0,34=0,65 хв

3. Оперативний час

Топ=То+ Тдоп=0,4+0,65=1,05 хв.

4. Час на обслуговування робочого місця і відпочинок

%обсл=3 (К.72М) %відп=7% [К.36М]

5. Штучний час

Тшт= Топ+Тобл+Твідп=1,05+0,03+0,07=1,15 хв.

Аналогічно розрахунок часу проводимо для всіх технологічних операцій і зводимо їх в таблицю

| № опер. | № пер. | Назва операції | Т0 хв | Тдоп | Сума хв | Тобс | Тшт,хв | |||

| tуст | tпер | tвим | % | хв | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 010 | Фрезерна | |||||||||

| 1 | 0,31 | |||||||||

| 2 | 0,4 | 0,24 | 0,10 | |||||||

| 0,4 | 0,31 | 0,24 | 0,10 | 1,05 | 10 | 0,1 | 1,15 | |||

| 020 | Фрезерна | |||||||||

| 1 | 0,29 | 0,31 | ||||||||

| 2 | 0,27 | 0,12 | ||||||||

| 0,29 | 0,31 | 0,27 | 0,12 | 0,89 | 9 | 0,08 | 0,97 | |||

| 030 | Токарна | |||||||||

| 1 | 1,23 | 0,37 | ||||||||

| 2 | 0,14 | 0,08 | ||||||||

| 3 | 0,14 | 0,09 | ||||||||

| 4 | 0,10 | 0,11 | ||||||||

| 1,23 | 0,37 | 0,34 | 0,28 | 2,22 | 10,5 | 0,23 | 2,45 | |||

| 040 | Токарна | |||||||||

| 1 | 0,28 | |||||||||

| 2 | 0,12 | 0,10 | ||||||||

| 0,08 | 0,09 | |||||||||

| 2,2 | 0,14 | 0,12 | ||||||||

| 2,2 | 0,28 | 0,34 | 0,31 | 3,13 | 9,5 | 0,29 | 3,42 | |||

| 050 | Фрезерна | |||||||||

| 1 | 0,18 | 0,31 | ||||||||

| 2 | 0,24 | 0,10 | ||||||||

| 0,18 | 0,31 | 0,24 | 0,10 | 0,83 | 15 | 0,12 | 0,95 | |||

| 060 | Токарна | |||||||||

| 1 | 0,22 | 0,28 | ||||||||

| 2 | 0,14 | 0,11 | ||||||||

| 3 | 0,14 | 0,12 | ||||||||

| 0,22 | 0,28 | 0,28 | 0,23 | 1,01 | 9,5 | 0,09 | 1,10 | |||

| 070 | Токарна | |||||||||

| 1 | 0,09 | 0,27 | ||||||||

| 2 | 0,14 | 0,12 | ||||||||

| 0,09 | 0,27 | 0,14 | 0,12 | 0,62 | 14 | 0,08 | 0,70 | |||

| 080 | Шліфувальна | |||||||||

| 1 | 0,80 | 0,41 | ||||||||

| 2 | 0,37 | 0,32 | ||||||||

| 3 | 0,37 | 0,28 | ||||||||

| 0,80 | 0,41 | 0,74 | 0,60 | 2,55 | 10 | 0,25 | 2,80 | |||

| Всього | 5,41 | 13,54 | ||||||||

| 182 дет. за тиждень, 454 деталі за місяць, 54500 за рік. | ||||||||||

3.4 Визначення кількості металорізальних верстатів

Кількість верстатів для серійного виробництва визначають виходячи із умови, необхідної для виконання окремих операцій, а також випуску типових деталей.

Соб=![]() ; де

; де

Соб – кількість верстатів

Тшт – штучний час на одну операцію

Tвип – такт випуску. (1,42)

0 комментариев