Навигация

Вибір вимірного інструменту

3.10 Вибір вимірного інструменту

Вимірний інструмент вибирається в залежності від виду і розміру поверхні і потрібної точності. В серійному виробництві з частим повтором деталей одних і тих розмірів застосовується жорсткий вимірний інструмент – калібри і шаблони, а також вимірні пристрої, прилади.

В даному технологічному процесі застосовується слідуючий вимірний інструмент. Він підбирається в залежності від операції.

Для фрезерно-центрувальної операції застосовується слідуючий вимірний інструмент.

Скоба КСД 110 мм.000. Штангенглибиномір ШГ -250 ГОСТ 166-73.

Калібр уступа 114.80.75.01.

Для токарно-копірувальної операції:

Штангенциркуль ШЦ-ІІ 160–0,05 ГОСТ 166-73

Шаблон ШФ 000

Для ІІ токарно-клопірувальної операції:

Штангенциркуль ШЦ –ІІ 160–0,05 ГОСТ 166-73

Шаблон222.609–07001

Калібр – скоба 2804 h12 КС00

Глибиномір мікрометричний ГМ-250 ГОСТ 166-78

Для фрезерної операції:

Калібр-скоба 12Н12, глибиномір мікрометричний ГМ-100 ГОСТ 7470-78.

Для свердлильної операції

Калібр-пробка КП-8Н7.1400

Для різьбофрезерної операції

Кільце різьбове М30´1,5–8 д. 8241 –0093 ГОСТ 17773-78

Для шліфувальної операції

Калібр-скоба 15В12КС000, калібр-скоба 87,2Н11

Калібр-кільцеКЦК000

3.11 Розрахунок вимірного інструменту

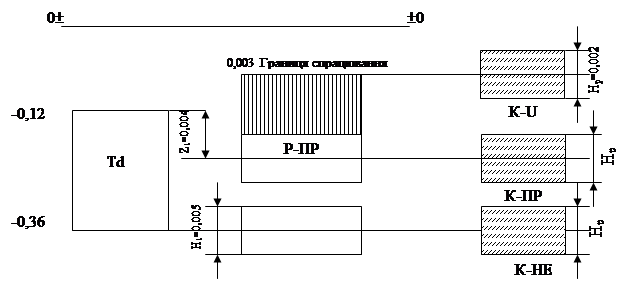

Для контролю шийки клапана застосовують калібр-скобу з номінальним розміром ![]() .

.

1. Визначаємо граничні розміри вала

dmax =14,88 мм. dmin =14,64 мм.

По ГОСТ 24853-81 знаходимо допуски і другі дані для розрахунку калібрів:

Н1=5 мкм

Z1= 4 мкм

Y1=3 мкм

Нр=2 мкм.

По цих даних будуємо схему розміщення полів допусків калібр-скоби і контркалібрів.

Найменший розмір прохідної нової калібр-скоби

Р-ПР min =dmax –z1–![]() .

.

Розмір калібра ПР, що проставляється на кресленні при допуску на виготовлення Н1=5мкм дорівнює 14,8735+0,005

Виконавчий розмір: найменший 14,873 мм, найбільший 14,8785 мм. ПР=14,8785 -0,005

Найбільший розмір зношеного калібр-скоби при допуску назнос y1=3 мкм дорівнює

Р-ПРзн = dmax+y1=14,88+0,003=14,883 мм.

Найменший розмір непрохідної калібр-скоби

Р-НЕmin=dmin – ![]() =14,64–0,0025=14,6375 мм.

=14,64–0,0025=14,6375 мм.

Розмір калібра НЕ, що проставляється на кресленні 14,6375+0,005. Виконавчі розміри: найменший –14,6375; найбільший – 14,6425 мм.

2. Визначаємо розміри контрольних калібрів до скоб:

а) для контролю прохідної сторони скоби

К–ПРmax=dmax-z1+HP/2=14,88-0,004+0,001=14,877 мм.

Розмір калібра К-ПР, що проставляється на кресленні дорівнює 14,877-0,002 мм.

б) для контролю непрохідної сторони скоби

К–НЕmax=dmin +HP/2=14,64+0,001=14,641 мм.

Розмір калібра К-НЕ, що проставляється на кресленні К-НЕпов=14,641-0,002 мм.

в) для контролю спрацювання прохідної сторони скоби

K–Umax=dmax+y1+HP/2=14,8+0,003+0,001=14,884 мм.

Розмір калібра K-U, що проставляється на кресленні K–Uпов = 14,884-0,002 мм.

3.12 Вибір ріжучого інструменту

Одночасно з вибором верстата для кожної операції вибирають необхідний різальний інструмент, який забезпечує досягнення найбільшої продуктивності, потрібну точність і клас чистоти обробки поверхні. Застосування того або другого інструменту і матеріалу його ріжучої частини залежить від слідуючи факторів: виду верстата, методу обробки, режимів і умов роботи, матеріалу оброблюваної деталі, її розмірів і конфігурації: потрібної точності і класу чистоти обробки, виду виробництва.

Вибір матеріалу ріжучої частини інструменту має велике значення для підвищення собівартості обробки. Для встановлення ріжучої частини інструмента застосовують: тверді сплави, інструментальні сталі: вуглецеві, леговані і швидко ріжучі.

Мінерало-керамічні сплави застосовуються для чистової і пів чистової обробки без ударного навантаження і достатньо жорсткої системи: верстат–пристрій–інструмент–деталь.

Вуглецеві сталі застосовуються для інструментів, що працюють на низьких швидкостях різання, особливо для малих і ручних інструментів.

В даному технологічному процесі механічної обробки застосовується наступний різальний інструмент.

Для фрезерно-центрувальної операції вибираємо фрезу 2214–0135 ГОСТ 1069–72, свердло 2117–0105 ГОСТ 10952–69.

Для токарно-копіювальної операції – різець 2112–0064 Т5К10 ГОСТ 18880–75.

Різець 2112–0062 ГОСТ Т15К6 ГОСТ 18880–73.

Різець канав очний 222.514–0402.

Для фрезерної операції – фреза 2240–0205 ГОСТ3755–73.

Для свердлильної операції – свердло 2350–2455– ГОСТ10902–75.

Для різьбофрезерної операції – фреза різьбова гребінчаста Р6М6 Z=16НР-А-90´50´2Е ГОСТ 1336–62.

Для шліфувальної операції – шліфувальний круг ПП600´65´305 ЄБ940СТІК5ГОСТ2424–75, ПП600´65´305 24А40СМІ7К5 ГОСТ2428-85.

0 комментариев