Навигация

Розрахунок вимірного інструменту

3.7 Розрахунок вимірного інструменту

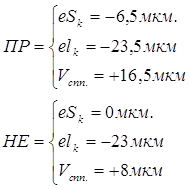

Визначаємо розміри калібр-кільця для контролю різьби М64´3–6д по середньому діаметру. По СТСєВ 182-75 знаходимо граничні розміри діаметрів різьби d; d1; d2.

d=64.d2=d-2+0,761=64-2+0,761=62,751 мм

d1=d –4+0,756=64-4+0,756=60,756 мм.

По ГОСТ 16093-70 знаходимо відхилення по посадці 6д для діаметрів:

d; d1; d2 – верхнє відхилення eS=-48 мкм.

d – нижнє відхилення el= – 423 мкм.

d2 – нижнє відхилення el= –260 мкм.

Знаходимо граничні діаметри різьби вала

d2 max = d2 + eS = 62,061 +(–0,048) = 62,013 мм.

d2 min = d2 + el= 62,061 + (–0,260)= 61,801 мм

dmax = d+eS= 64+(–0,048) =63,952 мм.

dmin = d + el = 64+(–0,423) = 63,577 мм.

d1 max = d1 + eS = 60,756 + (–0,048) = 60,708 мм

d1 min – не нормується.

Для калібр-кільця прохідного вибираємо повний профіль.

По таблиці 2.70 (Довідник по виробничому контролю проф.. А.К.Кутай) знаходимо відхилення для калібра по 6 степені точності

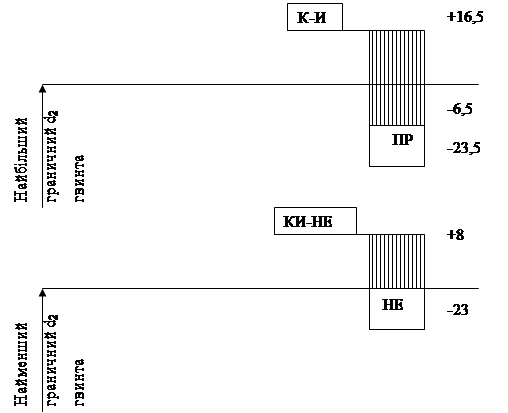

Граничні розміри калібра-кільця будуть

Р–ПР max = d2max +eSk=62,013+(–0,0065)=61,945 мм

P-ПР min = d2 max +eSk=62,013+(-0,0235)=61,9875 мм

Р-ПР спр = d2max+Vk = 62,013 + 0,0165 = 62,0295 мм

Р–НЕ max = d2 min +eS = 61,801 + 0 = 61,801 мм

Р-НЕ min = d2 min + el = 61,801+ (-0,023) = 61,778 мм

Для контролю гладких циліндричних поверхонь штока використовуємо гладкий калібр – скобу для розмірів вказаних на кресленню.

3.8 Хіміко-термічна обробка

Термічна обробка полягає в зміні структури металів і сплавів при нагріві, витримці і охолодженні з дотриманням встановлених режимів. Цим досягається суттєва зміна властивостей при незмінному хімічному складі. Основними видами термічної обробки являється відпал, гартування, відпуск і старіння.

Посадочні місця штока гартують і відпускають. Мета гартування і відпуску – підвищення твердості і міцності сталі. Воно основане на перекристалізації сталі при нагріві до температури вище критичної, після достатньої витримки при цій температурі відбувається швидке охолодження. Таким чином проходить перетворення аустеніта в перліт. Для змягшення дії гартування сталь відпускають, нагріваючи нижче температури 723о. Гартування на задану структуру залежить від різкості охолодження, яка в свою чергу визначається видом і температурою охолоджуючого середовища. Найбільш розповсюджене охолодження деталей зануренням їх у воду, лужні розчини, масло, розплавлені солі.

Шток загартовують струмами високої частоти по методу В.П.Вологдіна, який має високу продуктивність, легко піддається автоматизації, забезпечує одержання мілко зернистої структури, більш високої твердості і міцності, чим гартування в печі. Після гартування шток піддається відпуску шляхом нагріву деталі до температури нижче критичної (t=150–200о) і в структурі сталі в основному залишається мартенсит.

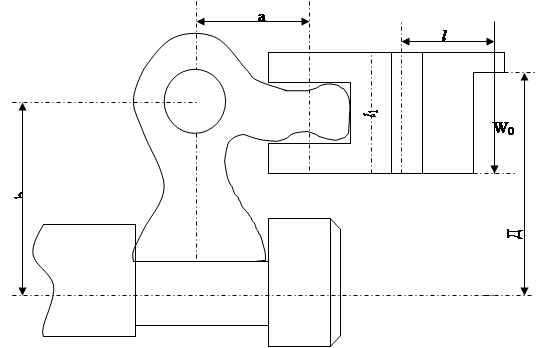

3.9 Вибір і розрахунок пристроїв

Для затиску заготовки при фрезеруванні лисок тарелі передбачається застосовувати цанговий патрон, що здійснює затиск від пневматичного циліндра.

Визначаємо силу затиску від пневматичного циліндра оброблювальної деталі, тобто силу, що передається штоками пневмоциліндра.

Q=W0·n·K’·(1+![]() )·

)·![]()

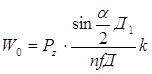

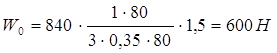

де: W0 – потрібна сила затиску на кожному кулачку

,

,

n – кількість кулачків (n=3)

n – кількість кулачків (n=3)

К´ =1,05 – коефіцієнт, що враховує додаткові сили тертя в патроні;

l – виліт кулачка від його опори до центра прикладання сили затиску (l = 40 мм);

l 1– довжина направляючої частини кулачка;

f1 – 0,1 – коефіцієнт тертя в направляючих кулачках;

a і b – плечі важеля приводу до осі штока;

Pz –840H – сила різання;

a – 30-400 – кут при вершині конуса цанги;

f – коефіцієнт тертя на робочих поверхнях f=0,35

K – коефіцієнт запасу, визначається по формулі

K=К0 ·К1·К2 ·К3 ·К4

де: К0 =1,5 гарантований коефіцент запасу;

К1 = 1,0 – коефіцієнт, що враховує стан поверхні заготовки;

К2 =1,0 ¸ 1,9 – коефіцієнт, що враховує збільшення сил різання від затуплення інструмента;

К3 =1,0 – коефіцієнт, що враховує збільшення сил різання неперервнім різанні.

К4=1,0 –коефіцієнт, що враховує постійність сил затиску

К=1,5·1,0·1,0·1,0·1,0=1,5

Підставляємо цифрові значення в формулу. Одержимо,

![]()

Сила, що передається штоком в пневмоциліндрі

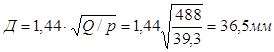

![]() , де

, де

Д – діаметр поршня пневмоциліндра, мм

![]() – тиск повітря в сітці, мПа (приймаємо

– тиск повітря в сітці, мПа (приймаємо ![]() =39,3 мПА)

=39,3 мПА)

![]() =0,85–к·к·д

=0,85–к·к·д

Так, як значення сили поршня циліндра відомо, то визначаємо діаметр поршня по формулі

.

.

Вибираємо ближчий діаметр циліндра Д=50 мм.

0 комментариев