Навигация

Составление плана ремонта оборудования

9. Составление плана ремонта оборудования

Техническое обслуживание оборудования на ремонтных заводах осуществляется в соответствии с заранее составленными графиками и планами. Для каждой единицы оборудования предусматриваются различные виды мероприятий: осмотры и проверки на прочность; малый, средний и капитальный ремонты.

План ремонта оборудования составляется на год. Исходными данными для составления плана ремонта каждой единицы оборудования являются дата и вид предыдущего ремонта, длительность межремонтного периода, нормативы трудозатрат на ремонт, показатели групп ремонте-сложности оборудования и предстоящей характер использования оборудования.

Все необходимые сведения для составления плана ремонта оборудования берутся из книги «Единая система планово-предупредительного ремонта и эксплуатации технологического оборудования предприятий». График ремонта оборудования обязательно согласовывается с графиком его загрузки.

Планирование ремонтов выполняется в следующей последовательности:

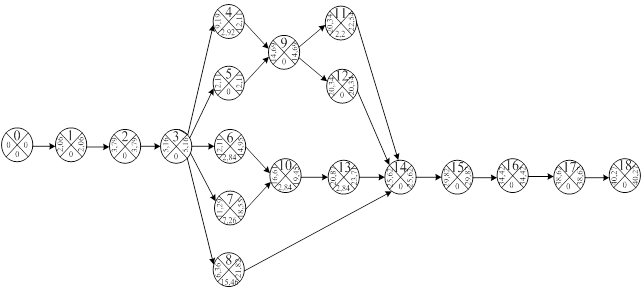

1. Для каждого типа оборудования подбирается структура ремонтного цикла.

Под структурой ремонтного цикла понимается количество и последовательность чередования ремонтов и осмотров в течение ремонтного цикла.

Ремонтным циклом называется период работы оборудования между капитальными ремонтами. Межремонтный период - это время между двумя очередными ремонтами. Межосмотровой период - время между очередными ремонтом и осмотром или между очередными осмотрами (если между ними нет ремонта).

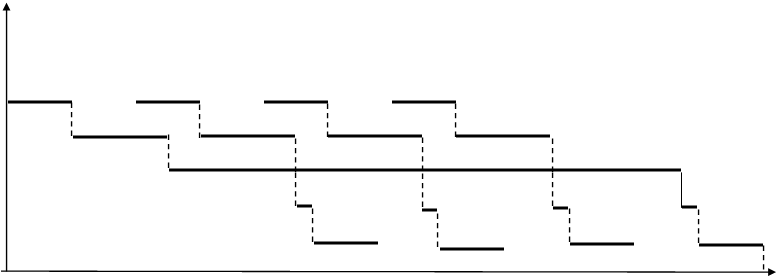

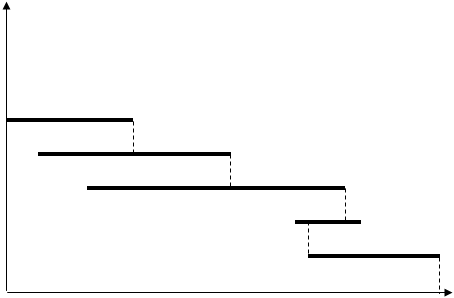

Если обозначить О - осмотр, М - малый ремонт, С - средний ремонт, К - капитальный ремонт, то для легких и средних станков может быть принята следующая структура ремонтного цикла:

![]()

2. Определяется длительность ремонтного цикла каждого станка по формуле

![]() ,(40)

,(40)

где![]() - рекомендуемая продолжительность межремонтного цикла, ч., без учета особенностей работы станков (для станков в возрасте до 10 лет принимается 24000 ч, 10…20 лет - 23000 ч);

- рекомендуемая продолжительность межремонтного цикла, ч., без учета особенностей работы станков (для станков в возрасте до 10 лет принимается 24000 ч, 10…20 лет - 23000 ч);

![]() - коэффициент, учитывающий тип производства (для массового и крупносерийного 1; для серийного 1,3; для мелкосерийного и единичного 1,5);

- коэффициент, учитывающий тип производства (для массового и крупносерийного 1; для серийного 1,3; для мелкосерийного и единичного 1,5);

![]() - коэффициент, учитывающий вид обрабатываемого материала для конструкционной стали 1; для алюминиевых сплавов 0,75; для чугуна и бронзы 0,8);

- коэффициент, учитывающий вид обрабатываемого материала для конструкционной стали 1; для алюминиевых сплавов 0,75; для чугуна и бронзы 0,8);

![]() - коэффициент, учитывающий особенности весовой характеристики станков (для легких и средних станков принимается 1,35; для особо тяжелых и уникальных 1,7);

- коэффициент, учитывающий особенности весовой характеристики станков (для легких и средних станков принимается 1,35; для особо тяжелых и уникальных 1,7);

![]() - коэффициент, учитывающий условия эксплуатации оборудования (в нормальных условиях механического цеха для станков с нормальной точностью 1,1; для станков с повышенной точностью 1,2).

- коэффициент, учитывающий условия эксплуатации оборудования (в нормальных условиях механического цеха для станков с нормальной точностью 1,1; для станков с повышенной точностью 1,2).

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.).

(ч.).

3. Определяется фактическое время работы каждого станка в течение планируемого периода

3.

,(41)

,(41)

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.);

(ч.);

![]() (ч.).

(ч.).

4. Руководствуясь данными учета за прошедший плановый период, для каждой единицы оборудования выявляется, когда и какой вид ремонта и осмотра был выполнен до начала планируемого периода. В курсовой работе назначается условно.

5. В соответствии со структурой ремонтного цикла для каждой единицы оборудования устанавливается вид очередного обслуживания и ремонта, а также сроки их выполнения.

Величины межремонтного и межосмотрового периодов рассчитываются в часах и месяцах. В курсовой работе достаточно расчета в месяцах, который необходим для установления срока выполнения очередного ремонта и осмотра.

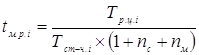

Межремонтный период для каждого станка определяется по следующей формуле

,(42)

,(42)

где![]() ,

, ![]() - соответственно количество средних и малых ремонтов в ремонтном цикле.

- соответственно количество средних и малых ремонтов в ремонтном цикле.

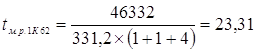

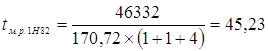

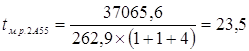

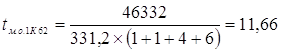

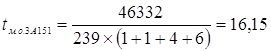

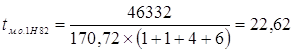

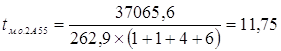

(мес.);

(мес.);

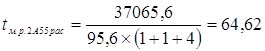

(мес.);

(мес.);

(мес.);

(мес.);

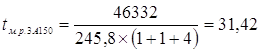

(мес.);

(мес.);

(мес.);

(мес.);

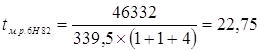

(мес.);

(мес.);

(мес.);

(мес.);

(мес.).

(мес.).

Межосмотровой период для каждого станка определяется по формуле

,(43)

,(43)

где![]() - количество осмотров в ремонтном цикле.

- количество осмотров в ремонтном цикле.

(мес.);

(мес.);

(мес.);

(мес.);

(мес.);

(мес.);

(мес.);

(мес.);

(мес.);

(мес.);

(мес.);

(мес.);

(мес.);

(мес.);

(мес.).

(мес.).

Похожие работы

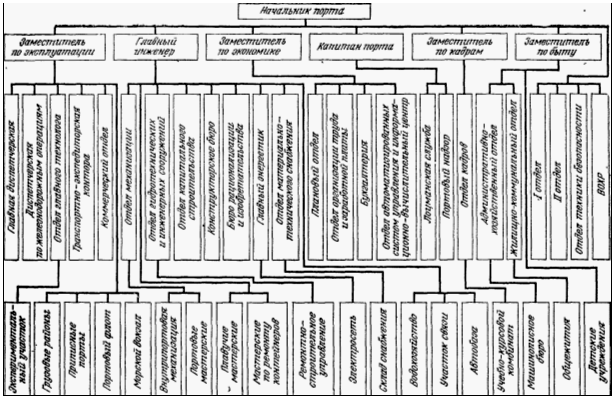

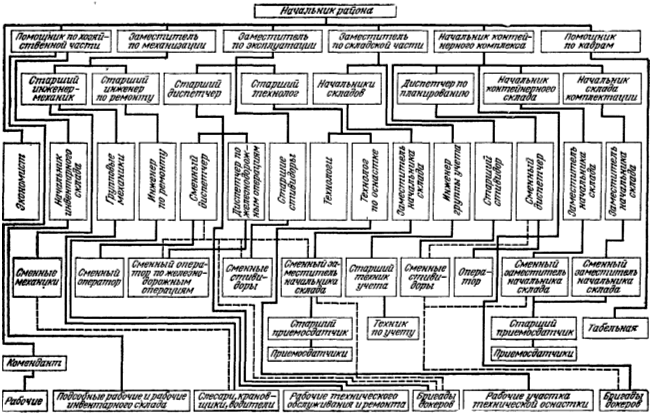

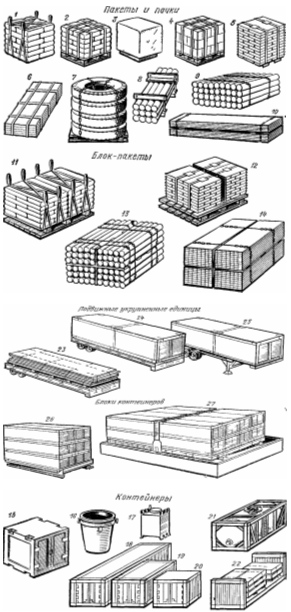

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

... Синица Л.М. Организация производства: Учебное пособие - Минск.: ИП "Экоперспектива", 1998. 4 Система планово-предупредительного ремонта технологического оборудования предприятий ГУ, 1979. 5 Суботина Л.Г. Организация и планирование ремонта технологического оборудования химических производств: Руководство для студентов. - Северск: СГТИ, 2003.- 28с. Приложение А Годовой план-график ремонта ...

... вода, газ, сжатый воздух, кислород, топливо и т. д. Годовые затраты на потребляемую энергию на предприятиях весьма значительны, а их доля в себестоимости продукции достигает 25 - 30% . Основными задачами энергетического хозяйства являются: 1) бесперебойное обеспечение всеми видами энергии предприятий, цехов, рабочих мест в соответствии с установленными для нее параметров - напряжения, давления, ...

... При оценке ОУ определяется степень приближения к наилучшим значениям конкретных показателей. Выделяют целый ряд показателей, характеризующих у или иную сторону организации производства · коэффициент использования производственной мощности; · коэффициент экстенсивного и интенсивного использования оборудования; · коэффициент сменности работы оборудования; · ...

0 комментариев