Навигация

Разработка операционного технологического процесса

3.6 Разработка операционного технологического процесса

3.6.1 Определение операционных процессов и межоперационных размеров

| Последовательность обработки | Квалитет | Шероховатость, Rа мкм | Припуск на обработку, мм | Размер с отклонениями, мм |

| поверхность 3 Ø105h9 | ||||

| Заготовка | Т3 | 50 | 4,0 | Ø |

| Точение черновое | h14 | 12,5 | 3,0 | Ø106 |

| Точение чистовое | h9 | 3,2 | 1,0 | Ø105h9 |

| поверхность 6 Ø50h14 | ||||

| Заготовка | T3 | 50 | 4,0 | Ø |

| Точение черновое | h14 | 12,5 | 3,0 | Ø51h14 |

| Точение чистовое | h14 | 6,3 | 1,0 | Ø51h14 |

| отверстие 32H7 | ||||

| Заготовка | T3 | v | 4,5 | Ø27,5H14(+0,52) |

| Растачивание | H11 | 3,2 | 3,5 | Ø31H11(+0,13) |

| Протягивание | H7 | 1,6 | 0,6 | Ø31,6H7(+0,021) |

| Шлифование | H7 | 0,8 | 0,4 | Ø32H7(+0,021) |

| р-р 50h14 | ||||

| Заготовка | T3 | 50 | 4 |

|

| Точение черновое | h14 | 6,3 | 2,6 | 51,4 |

| Точение чистовое | h14 | 1,6 | 1,0 | 50,4 |

| Шлифование | h14 | 0,8 | 0,4 | 50h14 |

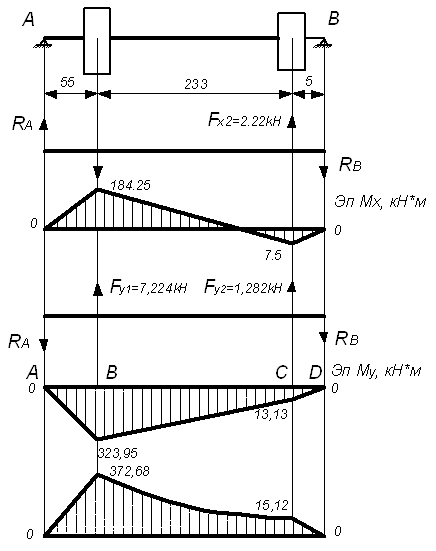

3.6.2 Определение режимов резанья, норм времени и расценок

3.6.2.1 Определение режимов резанья, норм времени для операции 005 Токарной с ЧПУ

Операция выполняется на станке 16К20Ф3.

Паспортные данные станка:

Частота вращения шпинделя, об/мин:

10; 18; 25; 35,5; 50; 71; 100; 140; 180; 200; 250

280; 355; 500; 560; 710; 800; 1000; 1400; 2000.

Диапазон подач, мм/мин: по оси Х – 0,05... 2800

по оси Z – 0,1... 5600

Наибольшая сила, допускаемая механизмом подач:

продольной – 8000 Н;

поперечной – 3600 Н.

Мощность привода главного движения - 11 кВт

Инструмент – резец упорный с сечением державки 25х25 мм со сменной пластиной толщиной 6,4 мм. Материал Т15К6. Углы в плане φ = 92º; φ1 = 5º. Стойкость Т=30 мин. Радиус вершины резца rв = 1 мм.

Глубина резанья:

t6,5= 1,5 мм; t8= 1,3 мм;

Определяем подачу [ к 3 стр.38 ]

S8,6 = 0,45 мм/обS5 = 0,73 мм/об

Поправочные коэффициенты [к 53 стр.143]

КSn= 1; КSд = 1; КSh= 1; КSм = 0,7;

КSу = 1,2; КSп = 0,8; КSр = 1; КSj= 1;

S = 0,73 × 0,7 × 1,2 × 0,8 = 0,49 мм/об

Проверяем по составляющим силы резаньяРх = 750 H Ру = 270 H [к.32 стр.98]

что значительно меньше допускаемыхРХ.доп = 8000 H РY.доп = 3600 H

Определяем скорость резаньяV= 146 м/мин [к.21 стр.74]

Поправочные коэффициенты [к.23 стр.82]

КVn= 1,1; КVс = 1; КVo= 1; КVj= 1;

КVм = 0,6; КVр = 1; КVт = 1; КVж = 1; V= 146 × 1,1 × 0,6 = 96,4 м/мин

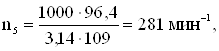

Определяем частоту вращения шпинделя для поверхности 5

принимаем ncт= 250 об/мин,

для поверхности 6,8

принимаем ncт=500 об/мин,

Тогда фактическая скорость резанья![]()

![]()

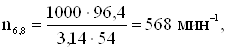

Проверяем по требуемой мощности [к.21.с.74]

Nт = 6,5 кВт

Получаем

,

,

что равно мощности привода.

Минутная подача

SМ5 = 0,49 × 250 = 122,5 мм/мин

SМ6,8 = 0,49 × 500 = 245 мм/мин

Переход 2. Точение чистовое

Инструмент – резец контурный с сечением державки 25х25 мм со сменной пластиной толщиной 6,4 мм. Материал Т30К4. Углы в плане φ = 93º φ1 = 32º. Стойкость Т=30 мин. Радиус вершины резца rв =1 мм.

Глубина резанья:

t = 0,5 мм;

Определяем подачу [к.6 стр.46]

S = 0,25 мм/об

Поправочные коэффициенты [к 53 стр.143]

КSn= 1; КSд = 1; КSh= 1; КSм = 0,7;

КSу = 1,2; КSп = 0,8;КSр = 1; КSj= 1;

S = 0,25 × 0,7 × 1,2 × 1 = 0,21 мм/об

Определяем скорость резаньяV= 308 м/мин [ к.22 стр.81]

Поправочные коэффициенты

КVn= 0,8; КVс = 1; КVo= 1; КVj= 1;

КVм = 0,6; КVр = 0,95; КVт = 1; КVж = 1; V= 308 × 0,8 × 0,6 × 0,95 = 140,4 м/мин

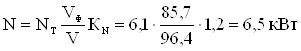

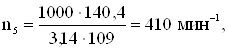

Определяем частоту вращения шпинделя

принимаем ncт=500 об/мин,

принимаем ncт=1000 об/мин,

Тогда фактическая скорость резанья![]()

![]()

Минутная подача

Sм5 = 0,21 × 500 = 105 мм/мин

Sм6,8 = 0,21 × 1000 = 210 мм/мин

Переход 3. Растачивание фаски

Глубина резанья - t = 1,6 мм;

Определяем подачу [к.16 стр.62]

S=0,66 мм/об

Поправочные коэффициенты [к 11 стр.62]

КSn= 1; КSd= 0,62; КSм = 0,7;

КSу = 1,15; КSр = 1; КSo= 1;

S = 0,66 × 0,7 × 1,15 × 0,62 = 0,33 мм/об

Определяем скорость резаньяV= 121 м/мин [ к.21 стр.76]

Поправочные коэффициенты [ к.23 стр.82]

КVн = 1,1; КVс = 1; КVo= 1; КVj= 1;

КVм = 0,6; КVр = 1; КVт = 1; КVж = 1; V= 121 × 1,1 × 0,6 = 79,8 м/мин

Определяем частоту вращения шпинделяпринимаем ncт=630 об/мин,

Тогда фактическая скорость резанья![]()

Минутная подача

Sм6 = 0,33 × 630 = 208 мм/мин

Определяем основное время

мин.

мин.

L = l + l1 + l2

где l – длинна обрабатываемой поверхности

l1 + l2 - врезание и перебег инструмента

Переход 1.

![]() мм

мм ![]() мин.

мин.

![]() мм

мм ![]() мин.

мин.

![]() мм

мм  мин.

мин.

Переход 2.

![]() мм

мм ![]() мин.

мин.

![]() мм

мм ![]() мин.

мин.

![]() мм

мм ![]() мин.

мин.

Переход 3.

![]() мин.

мин.

Суммарное основное время автоматической работы станка:

ΣТо = 0,006 + 0,118 + 0,24 + 0,065 + 0,28 + 0,3 + 0,03=1,093 мин

Определяем время автоматического цикла (время автоматической работы станка по программе)

Тц.а = ΣТо + Тм.в,

Тц.а - время автоматической работы станка

Тм.в – машинно-вспомогательное время [прил.46]

Тм.в = 1,46 мин

Тц.а = 1,093+ 1,46 = 2,55 мин

Вспомогательное время на установку и снятие детали

Туст = 0,17 мин [к.3, стр.52]

Время связанное с операцией

Топ = 0,18 мин [к.14, стр.79]

Время на контрольные измерения

Тизм = 0,08 + 0,06 + 0,05 + 0,06 = 0,25 мин [к.15, стр.80]

Суммарное

Тв = 0,17 + 0,18 + 0,25 = 0,60 мин

Время на оргтехобслуживание и отдых [к.16, стр.90]

атех + аорг + аотл = 8%

Штучное время

, мин

, мин

![]() мин

мин

Подготовительно-заготовительное время [к.21, стр.96]

- на получение документации и оснастки 9 мин

- на ознакомление с чертежом 2 мин

- инструктаж мастера 2 мин

- установка патрона 4 мин

- установка кулачков 8 мин

- установка инструмента 0,8×3=2,4 мин

- ввод программы с пульта 0,4×12=4,8 мин

- настройка подачи СОЖ 0,1 мин

- на пробную обработку детали Тца + 9,211,7 мин

Тпз = 9 + 2 + 2 + 4 + 8 + 2,4 + 4,8 + 0,1 + 11,7 = 44 мин

Штучно калькуляционное время

![]() , мин

, мин

Часовая тарифная ставка рабочего-станочника 3 разряда составляет 97 коп.

Расценка на операцию

![]() грн

грн

Похожие работы

... расчет На рисунке 25 представлен результат термодеформационного расчета. Рисунок 25 – Контурное представление результата термодеформационного расчета 5. Расчет экономического эффекта от модернизации поперечно – строгального станка мод. 7307 5.1 Исходные данные для расчета экономического эффекта от модернизации Проведенная модернизация поперечно-строгального станка мод. 7307 ...

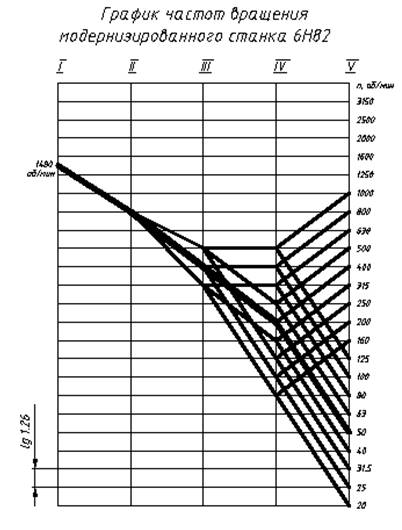

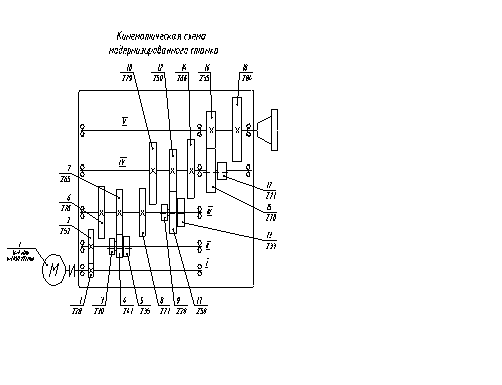

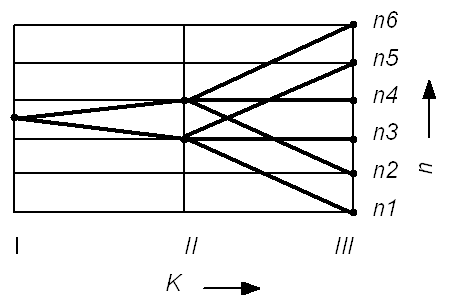

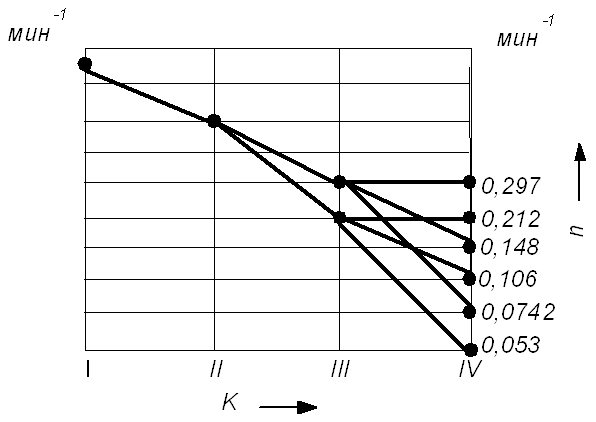

... , получения параметров, необходимых для данного типа производства, что в конечном итоге отражается на себестоимости продукции. В данной курсовой работе рассматривается вопрос модернизации коробки скоростей горизонтально-фрезерного станка модели 6Н82. 1. Кинематический расчет в приводе 1.1 Построение графика частот вращения шпинделя Рис.1 График частот вращения шпинделя Число валов ...

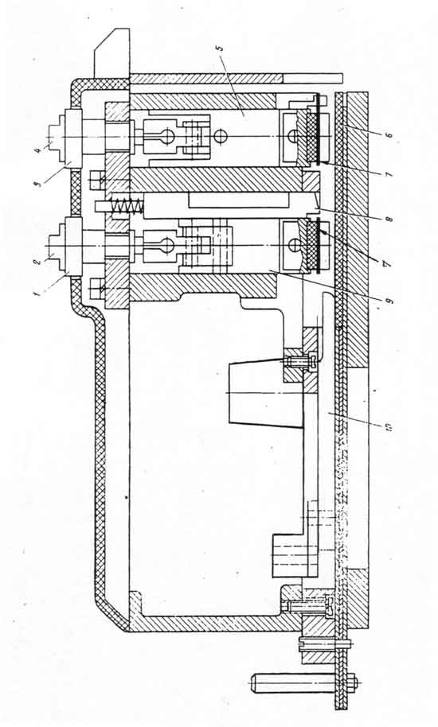

... зубчатые колеса, валы, подшипники коробок скоростей и подач, сверлильной головки, затем стекает обратно в масляный резервуар. Смазка подшипников шпинделя, подшипников привода коробки скоростей, коробки подач осуществляется набивкой консистентной смазкой «ЦИАТИМ 201». Для обслуживания системы смазки необходимо заполнить масляный резервуар до уровня нижнего маслоуказателя маслом “Индустриальное ...

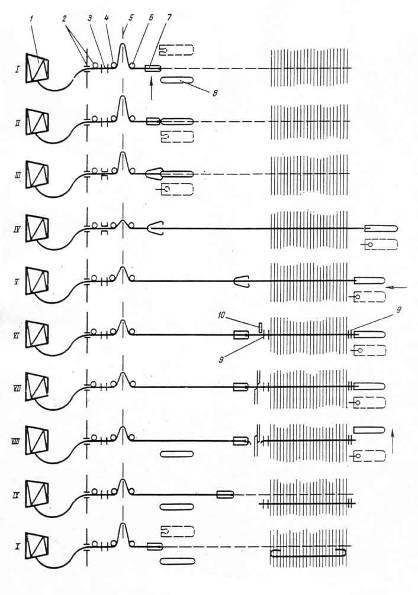

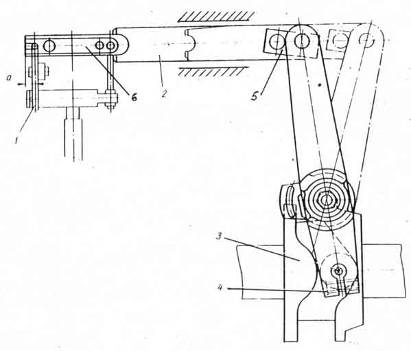

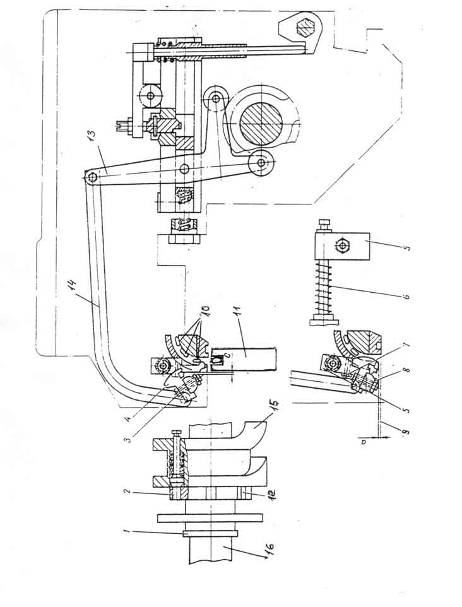

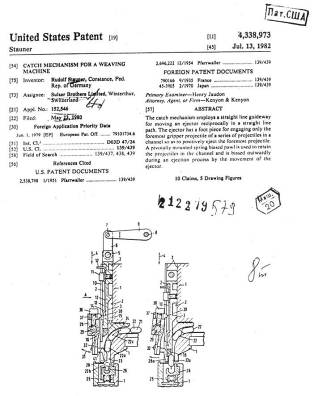

... в своих разработках большое внимание механизмам приемной коробки. Это подтверждает актуальность выбранной темы дипломного проекта по модернизации приемной коробки. Рис. 5а Рис. 5б Рис. 6 Рис. 8а Рис. 8б 1.6 ИССЛЕДОВАНИЕ МЕХАНИЗМА УКЛАДКИ ПРОКЛАДЧИКОВ НА ТРАНСПОРТЕР 1.6.1 КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ МЕХАНИЗМА Механизм предназначен для укладки прокладчиков, ...

0 комментариев