Навигация

Определение режимов резанья, норм времени и расценок для операции

3.6.2.2 Определение режимов резанья, норм времени и расценок для операции

020 Зубофрезерная

Операция выполняется на станке 53А50.

Паспортные данные станка:

Наибольший наружный диаметр колеса - 500 мм

Наибольший модуль нарезаемого колеса - 8 мм

Мощность двигателя - 8 кВт

КПД станка - 0,65

Частота вращения шпинделя, об/мин:

40; 50; 63; 80; 100; 125; 160; 200; 240; 315; 405

Вертикальные подачи суппорта за один оборот заготовки, мм/об:

0,75; 0,92; 1,1; 1,4; 1,7; 2,0; 2,2; 2,5; 2,8; 3,1; 3,4; 3,7; 4,0; 5,1; 6,2; 7,5

Радиальные подачи, мм/об:

0,22; 0,27; 0,33; 0,4; 0,48; 0,55; 0,66; 0,75; 0,84; 1,0; 1,2; 1,53; 1,8; 2,25

Режущий инструмент: червячная модульная фреза, цельная, двухзаходовая.

Материал фрезы Р6М5.

Модуль фрезы mфр=3,5 мм, наружный диаметр Дфр= 65 мм,

число зубьев Zфр=10.

Период стойкости Т=240 мин.

Нарезаем на колесе 28 зубьев m=3,5 мм, ширина венца в=20 мм. Для повышения производительности труда одновременно обрабатываются два колеса.

Глубина резанья

t = h = 2,2m = 2,2 × 3,5 = 7,7 мм

Подача на один оборот колеса [к.3,стр.27]

S = 2,0... 2,4 мм/об

Поправочные коэффициенты

КSm= 0,7; КSβ= 1

Тогда S = 2,4 × 0,7 = 1,68 мм/об

Корректируем по паспорту станка Sст=1,7 мм/об Определяем скорость резанья [ к.5,стр.30 ]v= 34 м/мин (найдено интерполированием)

Поправочные коэффициенты

КVM= 0,6; КVβ= 1; КVω= 1;

Тогда v = 34 × 0,6 = 20,4 м/мин

Частота вращения фрезы

Корректируем nст = 100 об/мин

Vф=20 м/мин

Мощность, затрачиваемая на резанье [ к.5 стр.30 ]

Nрез = 1,6 кВт

Мощность привода станка

Nшп = Nd × η = 7,5 × 0,65 = 4,9 кВт

Nрез < Nшп, значит, обработка возможна.

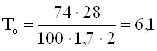

Основное время

мин.

мин.

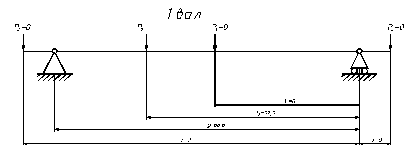

где L – длинна прохода фрезы L = b + l1

l1 - врезание и перебег, по примеру 4, [cтр.168]

l1 = 34 мм

L = 2в + l1 = 2 × 20 + 34 = 74 мм

Время на две детали

мин

мин

Основное время на одну деталь

![]() мин

мин

Вспомогательное время [к.7,с.40; к.63,с.152] на установку и снятие двух деталей Тв.уст = 0,57 мин, время на операцию для двух деталей Тв.оп = 0,68 мин, время на контрольное измерение перекрываемое основным

Тв.2 = 0,57 + 0,68 = 1,25 мин, на одну деталь

Тв. = 1,25/2 = 0,63 мин,

Время на оргтехобслуживание [к.84, стр.154]

атех + аобс = 4,5%

Время отдыха и личных потребностей [к.88, стр.202]

аотл = 4%

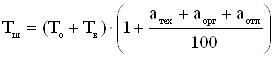

Штучное время

, мин

, мин

![]() мин

мин

Тпз = 30 + 3 + 7 = 40 мин

Штучно калькуляционное время

![]() , мин

, мин

Часовая тарифная ставка рабочего-станочника 4 разряда составляет 1,09 грн.

Расценка на операцию

![]() грн

грн

3.6.2.3 Определение режимов резанья, норм времени и расценок на операцию

045 Зубошлифовальная

Операция выполняется на станке 5В833.

Паспортные данные станка:

Диаметр обрабатываемого колеса - 40... 320 мм

Модуль обрабатываемого колеса - 0,5... 4 мм

Наибольшая длинна шлифуемого зуба - 150 мм

Число зубьев обрабатываемого колеса - 12... 200

Частота вращения шлифовального круга - 1500 об/мин:

Вертикальная подача суппорта - 3,78... 165 мм/мин

Радиальная подача шпиндельной бабки за один ход - 0,02... 0,08

Мощность двигателя главного движения - 4 кВт

Шлифуются 28 зубьев зубчатого колеса, модулем m = 3,5 мм.

Ширина зубчатого венца в=20 мм.

Степень точности 7-С, шероховатость Ra=0,8 мкм.

После закалки.

Инструмент – шлифовальный круг червячный, двухзаходовый.

Определяем припуск на шлифование [табл.26,с.607]

a = 0,15... 0,25 мм, принимаем

a = 0,2 мм,

Полная величина радиального врезания

Р = 1,462 × а = 1,462 × 0,2 = 0,29 мм

При черновом шлифовании удаляется 80% припуска, остальное – при чистовом.

hчерн = 0,29 × 0,8 = 0,23 мм

hчист = 0,29 - 0,23 = 0,06 мм

Радиальная подача круга:

черновое -Sр.черн = 0,05... 0,08 мм/раб. ход

принимаем Sр.черн = 0,08 мм/раб. ход

чистовое-Sр.чист = 0,01... 0,02 мм/раб. ход

принимаем Sр.чист = 0,02 мм/раб. ход

Вертикальная подача круга:

черновое -Sв.черн = 1,5... 3,0 мм/об

принимаем Sв.черн = 3,0 мм/об

чистовое-Sв.чист = 0,2... 0,3 мм/об

принимаем Sр.чист = 0,3 мм/об

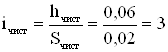

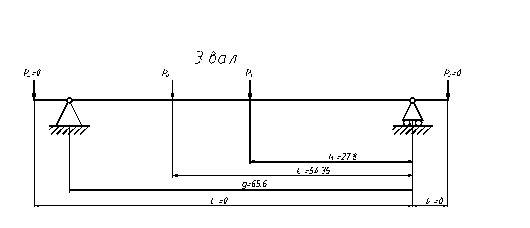

Количество проходов:

при черновом шлифовании

прохода

прохода

при чистовом шлифовании

прохода

прохода

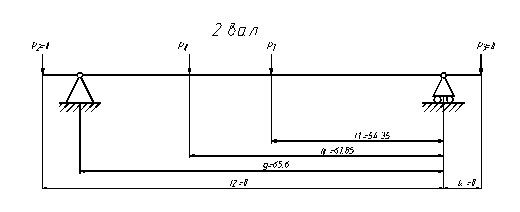

Длинна рабочего хода суппорта

L = в + (2... 3) мм

L = 20 + 3= 23 мм

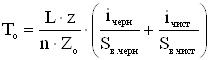

Основное время

мин,

мин,

где Z – число зубьев колеса, Z = 28

Z0 - число зубьев круга, Z0 = 2

![]() мин.

мин.

Вспомогательное время: на установку и снятие детали Тв.уст = 0,42 мин, время на операцию Тв.оп = 0,8 мин, время на контрольное измерение перекрываемое основным

Тв = 0,42 + 0,8 = 1,22 мин,

Время на обслуживание рабочего места

аобс = 12%

Время отдыха и личных потребностей

аотл = 4%

Штучное время

, мин

, мин

![]() мин

мин

Подготовительно-заключительное время

Тпз = 19 + 4 + 5 = 28 мин

Штучно калькуляционное время

![]() , мин

, мин

Часовая тарифная ставка рабочего-станочника 4 разряда

составляет 1,21 грн.

Расценка на операцию

![]() грн

грн

3.6.3 Техника безопасности при работе на сверлильных станках

Перед началом работы на сверлильных станках

1. Ознакомиться с предстоящей работой, проверить наличие и исправность инструментов и приспособлений, расположить чертежи и техническую документацию удобно для пользования положении.

2. Убрать со станка все посторонние предметы.

3. Осмотреть заготовки и проверить наличие внешних дефектов.

4. Проверить исправность станка и достаточность освещения, наличие и исправность ограждений, заземлений, тисков и кондукторов.

5. Убедиться в надёжности действия приспособлений для пуска и остановки станка и прочности фиксации рукояток для включения и переключения.

6. Проверить исправность устройств вертикально – сверлильных и радиально – сверлильных станков, предупреждающих самовольное опускание траверсы, хобота, кронштейна.

7. Наметить места для складирования обработанных и необработанных деталей.

8. При наличие неисправностей в станке или инструменте к работе не приступать и доложить мастеру.

При работе на сверлильных станках.

1. Крепление заготовки производить в местах, имеющих сплошные опоры, чтобы исключалась возможность деформации и срыва заготовки в процессе обработки.

2. В качестве крепёжных элементов необходимо применять высокие гайки, опорная поверхность которых закалена. Гайки со смятыми поверхностями не применять.

3. Жестко и прочно крепить режущий и вспомогательный инструмент. Следить за тем, чтобы хвостовики инструментов и оправок были тщательно пригнаны к конусу шпинделя. Перед установкой инструмента осмотреть и промерить посадочные поверхности, забоины на этих поверхностях не допускаются.

4. При закреплении осевого инструмента в сверлильном патроне конец его хвостовика должен упираться в дно гнезда патрона.

5. После настройки радиально – сверлильного станка надёжно зафиксировать его траверсу в требуемом положении.

6. Установку инструмента производить при полном останове станка, остерегаясь порезов рук о режущие кромки. Внимательно следить за надёжностью и прочностью крепления, а также центровки. Смену инструмента на ходу станка разрешается производить только при наличии специального быстросменного патрона.

7. По возможности не применять при работе патронов и приспособлений с выступающими частями. Если они есть, то необходимо оградить.

8. Режущий инструмент надо плавно подводить к обрабатываемой детали.

9. При заедании сверла, особенно при выходе его из отверстия, следует сокращать подачу и не делать сильны нажимов.

10. Не допускать попадания охлаждающей эмульсии на лицо и руки.

11. При обработке хрупких металлов применять защитные экраны или очки.

12. Не наклоняться близко к вращающемуся шпинделю для наблюдения за ходом обработки.

13. Во время работы станка проверять рукой остроту режущих кромок инструмента, глубину отверстия и выход сверла из детали, охлаждать свёрла мокрыми концами или тряпкой запрещено.

14. При сверлении полых заготовок или заготовок, у которых поверхность на выходе сверла расположена под углом к оси его вращения, применять автоматическую подачу и использовать фигурные подкладки.

15. При сверлении отверстий подачу врезания осуществлять в ручную, а механическую подачу включать после полного входа в материал режущих кромок сверла.

16. Сверление глубоких отверстий выполнять в два приёма: в начале отверстие сверлить на глубину 5 – 6 диаметров обычным сверлом, затем на заданную глубину – удлиненным.

17. При обработке глубоких отверстий периодически выводить режущий инструмент из отверстия и очищать его кисточкой или щёткой от стружки.

18. Сверлить отверстия в вязких металлах следует спиральными свёрлами со стружкодолбильными каналами.

19. В случае заедания инструмента в обрабатываемой детали или при проворачивания её на столе вместе с инструментом следует немедленно остановить станок.

20. При обработке отверстий в тонких пластинах и полосах их в обязательном порядке необходимо закреплять в специальных приспособлениях.

21. Запрещается во время работы подводить трубопровод эмульсионного охлаждения к инструменту или производить его крепление.

22. При затуплении инструмента или его поломки, а также при выкрашивании кромок у твёрдосплавных режущих пластин остановить станок и заменить инструмент.

23. Перед остановом станка обязательно отвести инструмент от обрабатываемой детали.

24. Запрещается останавливать шпиндель станка руками или предметами.

25. Не допускается наматывание стружки на сверло – остановить станок убрать её.

26. Удалять стружку из обрабатываемого отверстия следует только после остановки станка и отвода инструмента. Для удаления мелкой стружки из глухих отверстий и полых деталей следует применять специальные магнитные или пневматические стружкоудаляющие устройства. Использование сжатого воздуха для выдувания стружки запрещено.

27. При перемещении шпиндельной бабки по траверсе радиально – сверлильного станка сильно не разгонять её.

28. При снятии инструмента выбивать его только клином, специально предназначенным для этой цели и соответствующим по размеру конуса. Для выбивания применять латунные, медные или незакалённые стальные молотки, чтобы предотвратить образования осколков, которые могут травмировать.

29. После снятия со станка обработанной детали или приспособления вынуть все болты из пазов стола и убрать их в установленное место.

30. Работать на сверлильных станках в рукавицах запрещается. Установка и снятие крупногабаритных деталей должны производиться в рукавицах только после остановки станка.

4. Расчет экономической части дипломного проекта

4.1 Расчет партии деталей

Тп.з.- подготовительно-заключительное время на партию (мин)

Тшт.- штучное время (мин) где ![]() - наибольшее по основной операции

- наибольшее по основной операции

Кс.- коэффициент, показывающий отношение подготовительно-заключительного времени ко времени работы оборудования в течении которого на нем будет обрабатываться данная партия деталей Кс =(0,03 – 0,10).

шт

шт

Принимаю n=300 шт.

Похожие работы

... расчет На рисунке 25 представлен результат термодеформационного расчета. Рисунок 25 – Контурное представление результата термодеформационного расчета 5. Расчет экономического эффекта от модернизации поперечно – строгального станка мод. 7307 5.1 Исходные данные для расчета экономического эффекта от модернизации Проведенная модернизация поперечно-строгального станка мод. 7307 ...

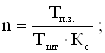

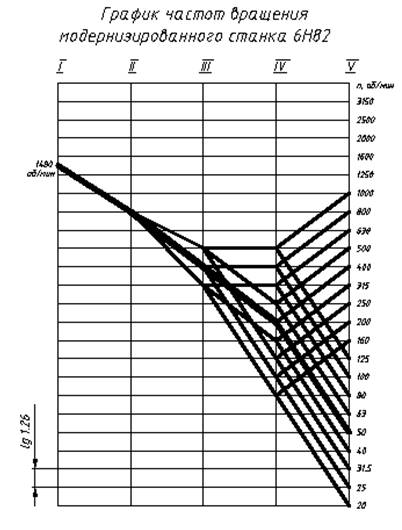

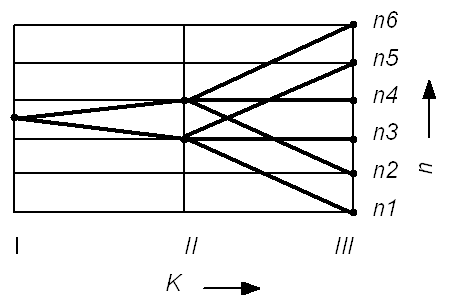

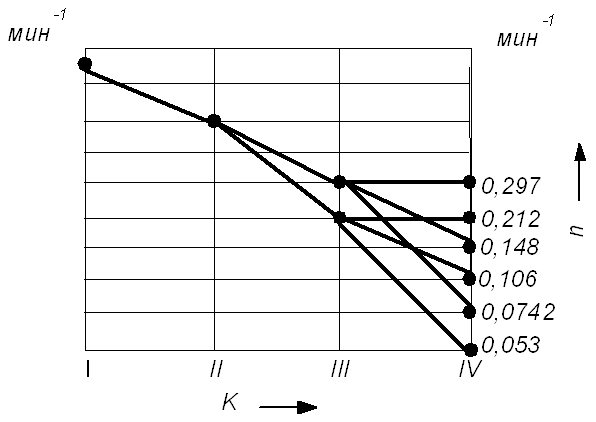

... , получения параметров, необходимых для данного типа производства, что в конечном итоге отражается на себестоимости продукции. В данной курсовой работе рассматривается вопрос модернизации коробки скоростей горизонтально-фрезерного станка модели 6Н82. 1. Кинематический расчет в приводе 1.1 Построение графика частот вращения шпинделя Рис.1 График частот вращения шпинделя Число валов ...

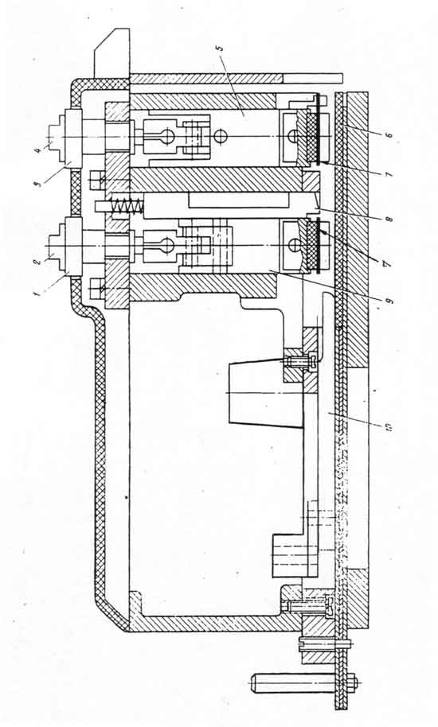

... зубчатые колеса, валы, подшипники коробок скоростей и подач, сверлильной головки, затем стекает обратно в масляный резервуар. Смазка подшипников шпинделя, подшипников привода коробки скоростей, коробки подач осуществляется набивкой консистентной смазкой «ЦИАТИМ 201». Для обслуживания системы смазки необходимо заполнить масляный резервуар до уровня нижнего маслоуказателя маслом “Индустриальное ...

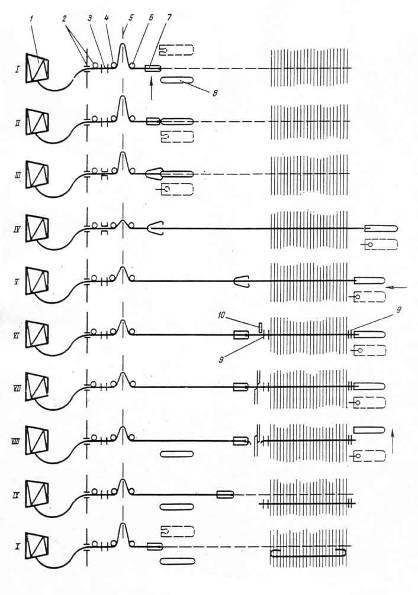

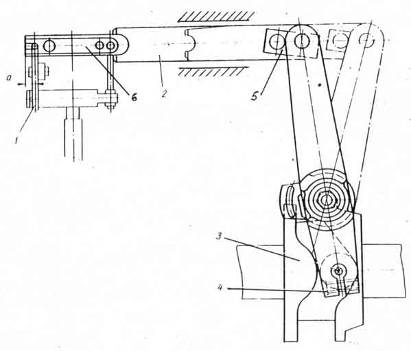

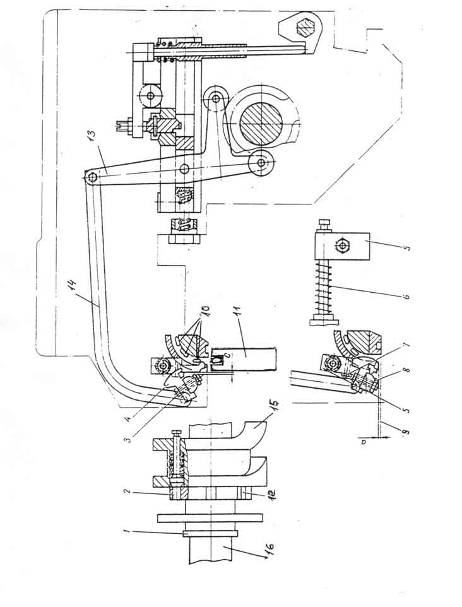

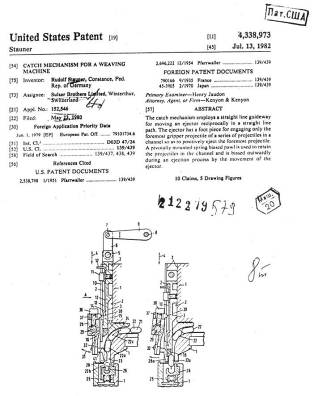

... в своих разработках большое внимание механизмам приемной коробки. Это подтверждает актуальность выбранной темы дипломного проекта по модернизации приемной коробки. Рис. 5а Рис. 5б Рис. 6 Рис. 8а Рис. 8б 1.6 ИССЛЕДОВАНИЕ МЕХАНИЗМА УКЛАДКИ ПРОКЛАДЧИКОВ НА ТРАНСПОРТЕР 1.6.1 КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ МЕХАНИЗМА Механизм предназначен для укладки прокладчиков, ...

0 комментариев