Навигация

Расчет штучно-калькуляционной нормы времени на обработку одной детали

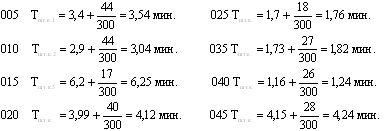

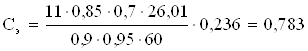

4.2 Расчет штучно-калькуляционной нормы времени на обработку одной детали

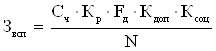

![]() , мин

, мин

где n – размер партии деталей (шт).

SТшт.к. =3,54+3,04+6,25+4,12+1,76+1,82+1,24+4,24 = 26,01 мин

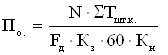

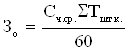

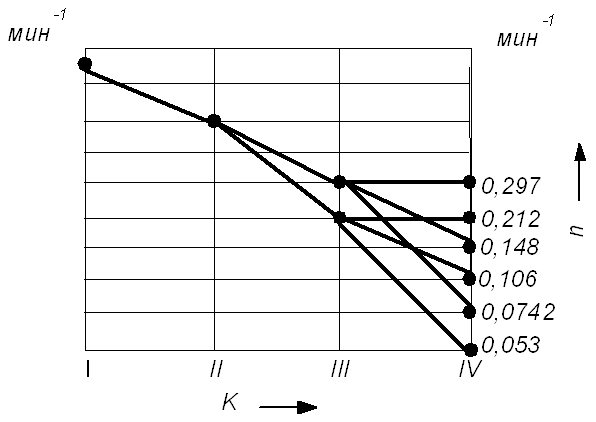

4.3 Расчет потребного количества оборудования

; шт.

; шт.

где N – годовая программа деталей N=12000 шт.

SТшт.к - норма времени на обработку деталей (мин)

Кз – коэффициент загрузки

Кн – коэффициент учитывающий переработку норм 1,1 – 1,15

Fд – действительный годовой фонд времени работы оборудования (час)

Fд = (Дк - ( Дв + Дпр )) · 2 · 8 · 0,95

где Дк – календарные дни в плановом периоде (год)

Дв - кол-во выходных дней (год)

Дпр- кол-во праздничных дней (год)

2 - кол-во смен

8 - продолжительность смены (час)

0,95 – коэфф., учитывающий простои оборудования в ремонте

На 2003 год действительный фонд времени составляет:

Fд = (365- ( 102+ 8)) · 2 · 8 · 0,95 = 3876 (час).

4.4 Расчет стоимости основных материалов

Стоимость материалов на одну деталь

Мо=m · P – m1 · P1 грн.

где m – черновой вес заготовки (кг) mзаг=2,05 кг

Р – стоимость одного килограмма заготовки в грн. Р=1,68 грн.

m1 – вес отходов (кг) m1 = mзаг-mдет= 2,05 – 1,5 = 0,55 кг.

Р1 – стоимость одного килограмма отходов в грн. Р1 = 0,18грн.

Мо=2,05 · 1,68 – 0,55· 0,18 = 3,43 грн.

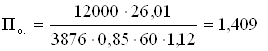

4.5 Определение величины затрат по прямой заработной плате

;

;

где Сч = 1,37 (грн) – среднечасовая тарифная ставка рабочих, занятых обработкой детали

![]() грн.

грн.

4.6 Определение косвенных затрат

Расчет дополнительной заработной платы и отчислений на социальное страхование рабочих рассчитывается по формуле:

Зд = Зо · Кд · Кдоп · Ксоц - Зо

где Кдоп = 1,2 – коэффициент, учитывающий дополнительную заработную плату в размере 20% от основной зарплаты;

Кд = 1,1 – коэффициент, учитывающий сумму доплат к прямой заработной плате;

Ксоц = 1,367 – коэффициент, учитывающий отчисления в соцстрах;

Зд = 0,593· 1,1 · 1,2 · 1,367 – 0,593 = 0,477 грн.

4.7 Определение стоимости вспомогательных материалов

Вспомогательные материалы составляют в среднем 5-8% от стоимости основных материалов

![]() грн.

грн.

![]() грн.

грн.

4.8 Заработная плата вспомогательных рабочих (наладчиков)

где Сч =1,41 грн. – часовая тарифная ставка наладчика 4-го разряда;

Кр – кол-во наладчиков (принимаем из расчета обслуживания одним наладчиком пяти станков);

Ксоц = 1,367 – коэффициент, учитывающий отчисления в соцстрах;

Fд – фонд времени одного рабочего в год;

N – годовая программа;

Fд = (365– 104) · 8 · 0,88 = 1837,44 (час)

![]()

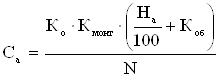

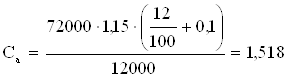

4.9 Амортизационные отчисления и затраты на ремонт и содержание оборудования

где N – годовая программа деталей N=12000 шт.

На - норма годовых амортизационных отчислений 12%

Коб = 0,1 - коэффициент, учитывающий годовые затраты на текущий ремонт и обслуживание оборудования

Кмонт =1,15 – коэффициент, учитывающий затраты на монтаж оборудования

Ко – стоимость оборудования

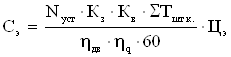

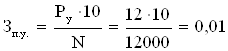

4.10 Затраты на силовую электроэнергию

где Nуст – установленная мощность эл.двигателей оборудования (кВт).

Кз = 0,85 - коэффициент загрузки двигателей

Кв = 0,7 – коэффициент одновременной работы оборудования

ηдв = 0,9 – К.П.Д. двигателя

ηq = 0,95 – коэффициент потерь эл.энергии в сети

ΣТшт.к. – продолжительной операции в час

Цэ =0,236 – стоимость эл.энергии (кВт/час)

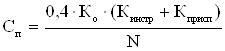

4.11 Затраты на инструмент и приспособление

Стоимость инструмента (Кинстр) принимается в размере 5% балансовой стоимости оборудования Кинстр = 0,05.

Стоимость приспособления (Кприсп) составляет в среднем 1% от балансовой стоимости оборудования Кприсп = 0,01.

Расходы на амортизацию, ремонт и восстановление инструмента и приспособлений, приходящиеся на 1 деталь в год определяется по формуле

где 0,4 – коэффициент, учитывающий расходы на амортизацию, ремонт и восстановление инструмента и приспособлений.

Ко - балансовая стоимость оборудования

Кинстр = 0,05 Кприсп = 0,01

N = 12000 годовая программа деталей (шт.)

![]() грн.

грн.

4.12 Затраты на содержание и амортизацию производственной площади

Площадь на принятое количество оборудования определяется по формуле

Ру = Рпр + Рвсп (м2)

где Рпр - производственная площадь на один станок: (для средних станков – 8 м2) (для тяжелых станков – 14 м2) Рвсп - вспомогательная площадь на один станок: (для средних станков – 4 м2 ) (для тяжелых станков – 6 м2) Ру = 8 + 4 = 12м2

Затраты на одну деталь составляют:

грн.

грн.

4.13 Прочие цеховые расходы

К прочим цеховым расходам относятся зарплата ИТР, СКП, затраты на новую технику, расходы на содержание транспорта, по рационализации, охране труда и т.д.

Эти расходы принимаются в размере 20-30% к прямой заработной плате производственных рабочих. (Кпр.р.=0,2...0,3)

Зпр = 0,593 0,3 = 0,177

Итого косвенные затраты:

Кз.ц. = Зд + Мв + Звсп + Со + Зз + Сп + Зп.у. + Зпр

Кз.ц. =0,477+0,24+0,354+1,518+0,783+0,144+0,01+0,177=3,7

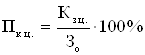

Процент цеховых косвенных затрат определяется по формуле:

Цеховая себестоимость одной детали определяется по формуле

Сц = Мо + Зо + Кз.ц. (грн.)

Сц = 3,43 + 0,593 + 3,7 = 7,723 грн.

Общезаводские косвенные затраты на предприятие машиностроения и станкостроения обычно составляют до 110% от прямой заработной платы производственных рабочих

![]()

Производственная себестоимость одной детали определяется по формуле:

Спр = Сц + Козр (грн.)

Спр = 7,723 + 0,563 = 8,286 грн.

Внепроизводственные расходы принимаются 20% от производственной себестоимости

![]() грн.

грн.

Всего полная себестоимость одной детали составляет:

Сп,с = Спр + Рв.р (грн.)

Сп.с = 8,286 + 1,657 = 9,943 грн.

Список используемой литературы

1. Поковки стальные штампованные: Допуски, припуски, кузнечные напуски ГОСТ 7505-89-1990 г.

2. Панов А.А. Справочник технолога машиностроителя. Машиностроение 2005.

3. Нефедов И.И. Дипломное проектирование в машиностроительных техникумах. Машиностроение 2007.

4. Гельфчат А.Ф. Сборник задач по технологии машиностроения.

5. Машиностроительные нормативы времени и режимов резания на работах, выполняемых на металлорежущих станках с программным управлением. Часть I. Экономика 2007 г. Часть II. Экономика 2008 г.

6. Общемашиностроительные нормативы вспомогательного времени на обслуживание рабочего места и подготовительно-заключительного времени.

7. Общемашиностроительные нормативы режимов резания. Часть 2. Общемашиностроительные нормативы режимов резания и норм времени для технического нормирования работ на шлифовальных станках.

Похожие работы

... расчет На рисунке 25 представлен результат термодеформационного расчета. Рисунок 25 – Контурное представление результата термодеформационного расчета 5. Расчет экономического эффекта от модернизации поперечно – строгального станка мод. 7307 5.1 Исходные данные для расчета экономического эффекта от модернизации Проведенная модернизация поперечно-строгального станка мод. 7307 ...

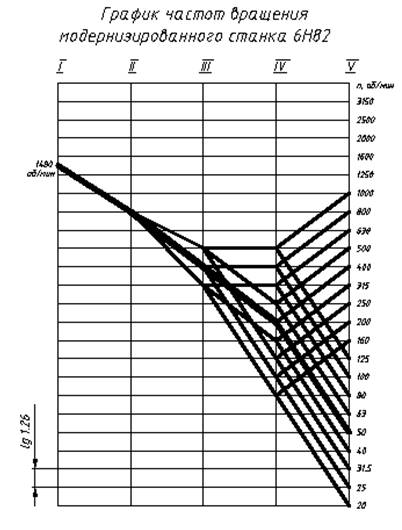

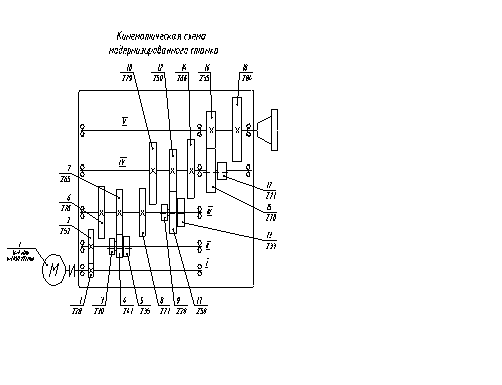

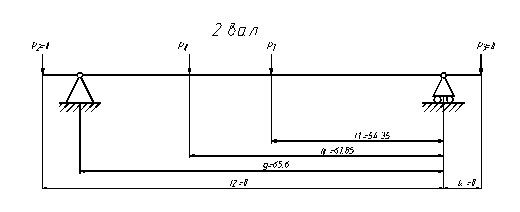

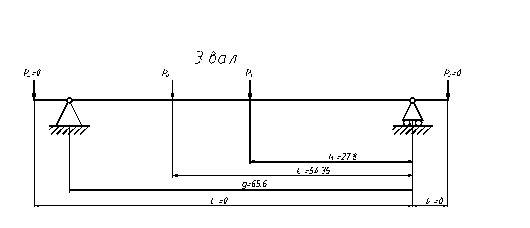

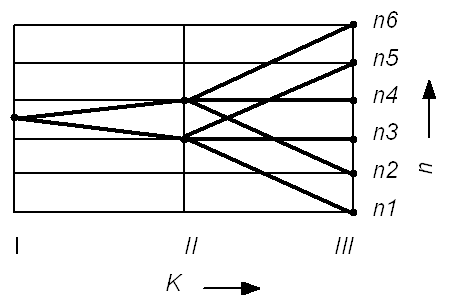

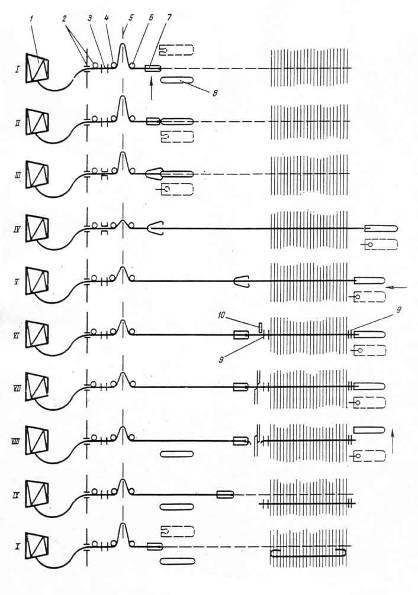

... , получения параметров, необходимых для данного типа производства, что в конечном итоге отражается на себестоимости продукции. В данной курсовой работе рассматривается вопрос модернизации коробки скоростей горизонтально-фрезерного станка модели 6Н82. 1. Кинематический расчет в приводе 1.1 Построение графика частот вращения шпинделя Рис.1 График частот вращения шпинделя Число валов ...

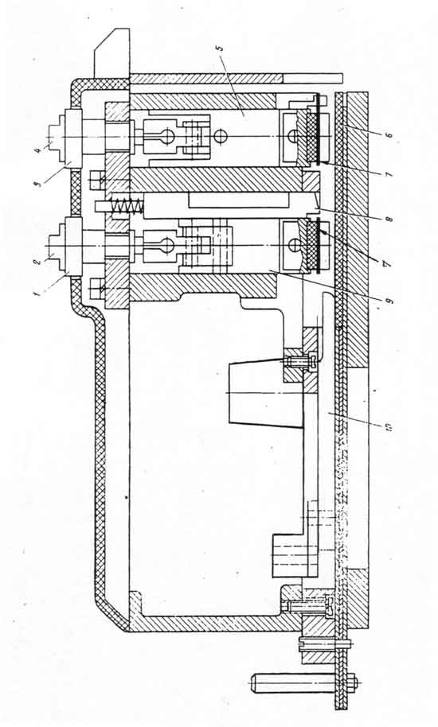

... зубчатые колеса, валы, подшипники коробок скоростей и подач, сверлильной головки, затем стекает обратно в масляный резервуар. Смазка подшипников шпинделя, подшипников привода коробки скоростей, коробки подач осуществляется набивкой консистентной смазкой «ЦИАТИМ 201». Для обслуживания системы смазки необходимо заполнить масляный резервуар до уровня нижнего маслоуказателя маслом “Индустриальное ...

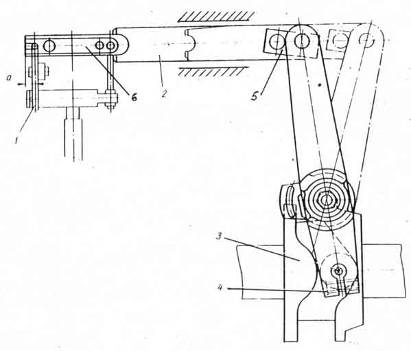

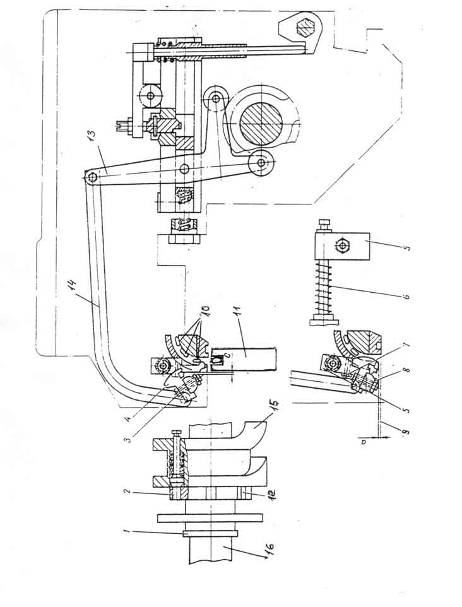

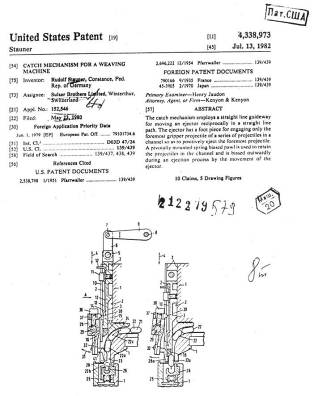

... в своих разработках большое внимание механизмам приемной коробки. Это подтверждает актуальность выбранной темы дипломного проекта по модернизации приемной коробки. Рис. 5а Рис. 5б Рис. 6 Рис. 8а Рис. 8б 1.6 ИССЛЕДОВАНИЕ МЕХАНИЗМА УКЛАДКИ ПРОКЛАДЧИКОВ НА ТРАНСПОРТЕР 1.6.1 КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЕ МЕХАНИЗМА Механизм предназначен для укладки прокладчиков, ...

0 комментариев