Навигация

Основные технико-экономические показатели цеха

9.10 Основные технико-экономические показатели цеха

На основании расчётов, приведённых в технологической и экономической частях проекта, составляется сводная таблица основных технико-экономических показателей проектируемого цеха. Данная таблица приведена в Приложении 19.

ВЫВОДЫ

Разработана технологическая часть эскизного проекта цеха по производству товаров бытового и технического назначения методом литья под давлением, мощностью 400 тонн в год.

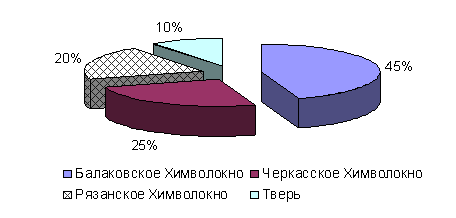

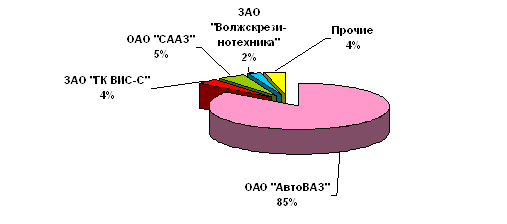

Принято решение, проектируемый цех построить в г. Балаково по ул. Саратовское шоссе, 10 в виде малого предприятия на базе ОАО «БЗЗД», специализирующегося на обработке металлов и переработке полимерных материалов.

Произведён выбор номенклатуры выпускаемой продукции (стакан, ведро на 5л., ящик полимерный для овощей), расчитаны производственная программа и потребное количество материалов для ее выполнения (полипропилен-21030, полиэтилен низкого давления-277-73).

Произведены обоснование и выбор способа изготовления изделий (литьё под давлением).

Разработана технологическая схема производства литьевых изделий. Основное оборудование работает в полуавтоматическом режиме.

Произведён выбор технологического оборудования и расчёт потребности в нём. В цеху установлены литьевые машины марки KuАSY 400/160, KuАSY 800/250 и KuАSY 1700/400 немецкого производства, а также измельчитель типа ИПР-150М отечественного роизводства.

Списочная численность рабочих и персонала цеха составляет: основных рабочих - 13 человек, вспомогательных – 7 человек, ИТР – 4 человека, МОП – 2 человека.

Произведена планировка помещений и компоновка технологического оборудования. Здание занимает площадь 288 м² и объём 2073,6 м³. Класс основных помещений цеха принимается П-IIа, а переработка отходов В-IIа.

Годовой расход электроэнергии в цеху составляет 476637 кВт·ч; воды – 20062 м³; сжатого воздуха (0,6 МПа) – 144000 м³; тепла на отопление и вентиляцию – 204,8 Гкал.

Ориентировочные капитальные вложения составляют 8.171.023,4 руб. Годовая прибыль цеха равна 7.199.303,16 руб. Уровень рентабельности цеха 46,7%, срок окупаемости капитальных вложений составляет 1,13 лет. Коэффициент эффективности капитальных вложений 0,88.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Оленев В. А., Мордкович Е. Н. Проектирование производств по переработке пластмасс- М.: Химия, 1982 - 334 с.

2. Торнер Р. В. Оборудование заводов по переработке пластмасс–М.: Химия, 1986 - 464 с.

3. Бортников В. Г. Основы технологии переработки пластических масс- Л.: Химия, 1983 – 304 с.

4. Завгородний В.К. Оборудование предприятия по переработке пластмасс- Л.: Химия, 1987 – 596 с.

5. Кацнельсон М. Ю., Балаев Г. А. Пластические массы. Свойства и применение/ Справочник /- М.: Химия, 1978 – 567 с.

6. Стандарт предприятия ОТП-1-82- Саратов.: СВВИУХЗ, 1983 – 120 с.

7. Общесоюзные нормы технологического проектирования производств по переработке пластмасс- М.: Гипропласт, 1985 – 167 с.

8. Каталог справочник по технологической оснастке- М.: НИИТЭ, 1968 – 245 с.

Приложение 1

Требования к параметрам энергоресурсов

| Наименования энергоресурсов | Техническая характеристика | Требования к параметрам |

| Электроэнергия Вода производственная Пар Сжатый воздух | Ток переменный Оборотная Перегретая Насыщенный ГОСТ 17433-80 | Напряжение 380/229В Частота 50 Гц Температура: на входе 15-20 оС; на выходе 25-30 оС; давление 250 кПа. Температура: на входе 75-95 оС; на выходе 65-70 оС; давление 250 кПа. Давление избыточное 250 кПа. Класс загрязненности 3. Давление избыточное 250-300 кПа. |

Приложение 2

Основные физико-химические, эксплуатационные и технологические свойства полиэтилена низкого давления 277-73 (ГОСТ 16338-77)

| Наименование показателя | Значение показателя |

| Плотность, кгс/м³ | 945-954 |

| Показатель текучести расплава, г/10 мин | 1,8-3,0 |

| Температура размягчения по Вика, °С | 120-125 |

| Температура плавления, °С | 125-132 |

| Температура хрупности, °С | -120 |

| Предел текучести при растяжении, МПа | 24-11 |

| Разрушающее напряжение: при растяжении, МПа при изгибе, МПа | 20 20-38 |

| Прочность при срезе, МПа | 20-36 |

| Относительное удлинение при разрыве, % | 600-250 |

| Модуль упругости при изгибе, МПа | 770-850 |

| Ударная вязкость образца с надрезом, кДж/м² | 3,0 |

| Водопоглащение за 30 сут., % | 0,03-0,04 |

| Стойкость к растрескиванию, ч | 24 |

Приложение 3

Основные физико-химические, эксплуатационные и технологические свойства полипропилена 21030 (ТУ 6-С5-1756-76)

| Наименование показателя | Значение показателя |

| Плотность, кгс/м³ | 910 |

| Температура плавления, °С | 164-170 |

| Температура размягчения по Вика, °С | 150-155 |

| Теплопроводность, Вт/(м·К) | 0,088 |

| Предел текучести при растяжении, МПа | 31-34 |

| Диэлектрическая проницаемость при 50 Гц | 2,2 |

| Электрическая прочность, МВ/м | 30 |

| Водопоглащение, % | 0,01-0,03 |

| Усадка при литье, % | 1-3 |

| Показатель текучести расплава, г/10 мин | 2,4-4,0 |

| Относительное удлинение при разрыве, % | 200 |

| Ударная вязкость образца с надрезом, кДж/м² | 1,5-3 |

Приложение 5

Технические характеристики литьевых машин

| Параметры машин | KuASY 400/160 | KuASY 800/250 | KuASY 1700/400 |

| Номинальное усилие запирания формы, кН Наименьшее время одного раскрытия и закрытия формы, с Максимальный объем впрыска, см3 Максимальное давление впрыска, Мпа Объемная скорость впрыска, см3/с Габариты машины, мм Длина Ширина Высота Масса машины с электрооборудованием, кг | 160 4 290 122,5 240 5215 1070 2270 4900 | 250 5 570 135,4 325 6415 1230 2445 7700 | 400 6,5 1160 146 582 7450 1810 2556 14000 |

Приложение 6

Перечень элементов оперативного времени операторов (литейщиков) при работе оборудования в автоматическом режиме

| Элементы оперативного времени | Повторяемость в смену | Затраты времени, с | ||||

| Безлитниковая форма | Форма с отрывом литника при размыкании | Форма с пальчиковым литником | Безлитниковая форма | Форма с отрывом литника при размыкании | Форма с пальчиковым литником | |

| Общее наблюдение за работой оборудования | 8 | 8 | 8 | 30 | 30 | 30 |

| Контроль параметров технологического процесса | 8 | 8 | 8 | 10 | 10 | 10 |

| Контроль качества изделий | 6 | 16 | Совмещён с удалением литника | 10 | 10 | - |

| Контроль количества сырья в бункере машины и подключение местного пневмотранспорта | 2 | 2 | 2 | 90 | 90 | 90 |

| Удаление литников вручную | - | n1 | - | - | 1 | - |

| Удаление литников и контроль качества изделий | - | - | n1 | - | - | T1 |

| Счёт, укладка изделий в тару (при укладке в насыпь) | n1 | n1 | n1 | 1 | 1 | 1 |

| Подготовка тары для упаковки | n2 | n2 | n2 | 60 | 60 | 60 |

| Счёт и укладка изделий в тару (при упорядоченной укладке) | n1 | n1 | n1 | Т2 | Т2 | Т2 |

| Прокладка рядов изделий бумагой | n2 | n2 | n2 | 20 | 20 | 20 |

| Подготовка прокладочной бумаги | 1 | 1 | 1 | 60 | 60 | 60 |

| Заполнение сертификата и укладка его в тару | n2 | n2 | n2 | 60 | 60 | 60 |

| Вынос упакованной продукции к месту отбора | n2 | n2 | n2 | 60 | 60 | 60 |

| Перемещение литейщика при обслуживании одной машины | - | - | - | 180 | 180 | 180 |

Примечания: 1. n1- число циклов в смену; n2- число едениц тары в смену; T1- затраты времени на удаление литников и контроль качества изделий; Т2- то же, на счёт и укладку изделий в тару; 2. значения n1, n2, T1 и Т2 определяются для каждого конкретного изделия; 3. приведены затраты времени на прокладку рядов изделий бумагой, приходящиеся на еденицу тары.

Приложение 7

Типовой профессионально-квалификационный состав рабочих производств литьевых изделий

| Профессия рабочих | Распределение рабочих по разрядам | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | Без разряда | |

| Производственные рабочие | |||||||

| Литейщик пластмасс | ─ | ─ | х | х | x | ─ | ─ |

| Помощник мастера | ─ | ─ | ─ | х | x | ─ | ─ |

| Дробильщик | ─ | х | х | ─ | ─ | ─ | ─ |

| Аппаратчик смешивания | ─ | ─ | х | х | ─ | ─ | ─ |

| Укладчик-упаковщик | ─ | х | х | х | ─ | ─ | ─ |

| Комплектовщик | ─ | х | ─ | ─ | ─ | ||

| Вспомогательные рабочие | |||||||

| Наладчик литьевых машин | ─ | ─ | ─ | х | x | ─ | ─ |

| Слесарь-ремонтник | ─ | ─ | ─ | х | ─ | ─ | ─ |

| Слесарь-электрик по ремонту электрооборудования | ─ | ─ | ─ | х | ─ | ─ | ─ |

| Слесарь по КИП и автоматике | ─ | ─ | х | х | ─ | ─ | ─ |

| Контролёр | ─ | ─ | ─ | х | ─ | ─ | ─ |

| Кладовщик | ─ | ─ | ─ | ─ | ─ | ─ | х |

| Уборщик производственных помещений | ─ | ─ | ─ | ─ | ─ | ─ | х |

Приложение 9

Карта обслуживания рабочего места| Функции обслуживания средств труда и предмета труда | Исполнители функций обслуживания | Виды самообслуживания | Средства связи |

| Производственно - подготовительная | Главный механик, слесарь, электрик | ||

| Наладочная | Наладчик | Телефонная и личная связь | |

| Межремонтная | Наладчик, слесарь, электрик | Подналадка | |

| Ремонтная | Ремонтно-инструментальный цех | Устранение неполадок | |

| Контрольная | Контролёр | Контроль качества изделий | |

| Транспортно-складская | Грузчик | ||

| Хозяйственно-бытовая | Уборщик производственных помещений | ||

| Энергетическая | Энергетическая служба |

Приложение 10

Плановый график работы ИТР, МОП и рабочих цеха

| Наименование профессии | Количество в первую смену,чел. | Количество во вторую смену, чел. | Количество в треью смену, чел | Явочная численность, чел. | Списочная численность, чел. |

| Основные рабочие | |||||

| Литейщик | 4 | 4 | 4 | 12 | 13 |

| Вспомогательные рабочие | |||||

| Наладчик | 1 | 1 | 1 | 3 | 3 |

| Слесарь | 1 | ─ | ─ | 1 | 1 |

| Электрик | 1 | ─ | ─ | 1 | 1 |

| Водитель | |||||

| Грузчик | 1 | ─ | ─ | 1 | 1 |

| Контролёр | 1 | ─ | ─ | 1 | 1 |

| Инженерно-технические работники | |||||

| Главный механик | 1 | ─ | ─ | 1 | 1 |

| Начальник производства | 1 | ─ | ─ | 1 | 1 |

| Зам. начальника производва | 1 | ─ | ─ | 1 | 1 |

| Электронщик | 1 | ─ | ─ | 1 | 1 |

| Младший обслуживающий персонал | |||||

| Кладовщик | 1 | ─ | ─ | 1 | 1 |

| Уборщик | 1 | ─ | ─ | 1 | 1 |

| ИТОГО | 15 | 6 | 6 | 25 | 26 |

Приложение 13

Расчёт установленной мощности электрооборудования

| Наименование оборудования | Количество по проекту | Суммарная мощность нагревателей, кВт | Суммарная мощность электродвигателей, кВт | Эффективный фонд времени работы оборудования, ч | Годовой расход электроэнергии, кВт·ч | |

| Кран-балка | 1 | – | 60 | 1800 | 64260 | |

| Kuasy-400/160 | 2 | 5 | 20,5 | 5400 | 163863 | |

| Kuasy-800/250 | 1 | 7,5 | 27 | 5400 | 110848,5 | |

| Kuasy-1700/400 | 1 | 10 | 30 | 5400 | 128520 | |

| Измельчитель ИПР-150М | 1 | – | 3 | 1800 | 3213 | |

| Упаковочная машина “Унилак-Рапид” | 1 | 1,5 | – | 5400 | 4819,5 | |

| Станок мех. Обработки | 1 | – | 1 | 1800 | 1071 | |

| Вентиляция: Приточная Зима Лето Вытяжная | 1 1 | 0,034 – – | 4 4 4 | 3234 2166 5400 | 7306 5155 25704 | |

| Газодувка пневмотранспорта | 1 | – | 4 | 182 | 433 | |

| Освещение | 4774,7 | |||||

| ВСЕГО | 496334,7 | |||||

Приложение 14

Расчёт стоимости строительства зданий

| Здание | Строительная площадка | Стоимость строительных работ | Стоимость санитарно-технических и электромонтажных работ, тыс. руб. | Общая стоимость сантехнических и электромонтажных работ, тыс. руб. | Сметная стоимость строительства здания, тыс. руб. | ||||

| за 1 м², тыс. руб. | Общая, тыс. руб. | Отопление и вентиляция, тыс. руб./м² | Водопровод и канализация, тыс. руб./м² | Электромонтаж, тыс. руб./м² | Всего, тыс. руб./м² | ||||

| Производ-ственный корпус | 288 | 10 | 2880 | 0,08 | 0,6 | 0,04 | 0,62 | 178,56 | 3058,56 |

| Всего | 3058,56 | ||||||||

Приложение 15

Стоимость оборудования

| Наименование оборудования | Количество по проекту | Стоимость | |

| Единицы оборудования, руб. | Проектного количества оборудования, руб. | ||

| Автопогрузчик | 1 | 80000 | 80000 |

| Подвесная кран-балка | 1 | 15000 | 15000 |

| Бункер для хранения сырья | 2 | 1000 | 2000 |

| Приёмное устройство | 1 | 2000 | 2000 |

| ТПА Kuasy-400/160 | 2 | 840000 | 1680000 |

| ТПА Kuasy-800/250 | 1 | 1100000 | 1100000 |

| ТПА Kuasy-1700/400 | 1 | 1750000 | 1750000 |

| Дробилка ИПР-150М | 1 | 20000 | 20000 |

| Станок мех. обработки | 1 | 4000 | 4000 |

| Упаковочная машина “Унилак-Рапид” | 1 | 50000 | 50000 |

| Калорифер | 1 | 8000 | 8000 |

| Газодувка | 2 | 1000 | 2000 |

| Градирня | 1 | 3000 | 3000 |

| Вентилятор для вытяжной вентиляции | 1 | 1000 | 1000 |

| Всего | 4715000 | ||

Приложение 16

Расчёт фонда заработной платы рабочих| Профессия | Продолжительность рабочего дня, ч | Количество смен | Разряд по ТКС | Списочная численность | Часовая тарифная ставка, руб./ч. | Тарифный фонд заработной платы, руб. | Доплата к тарифному фонду заработной платы, руб. | Основной фонд заработной платы, руб. | Фонд дополнительной заработной платы, руб. | Годовой фонд заработной платы, руб. | Всего, руб. | |

| Переработка нормы выработки, 23% | Премия 50% | |||||||||||

| Основные рабочие | 405843,7 | |||||||||||

| Литейщик | 8 | 3 | IV | 13 | 9,375 | 219375 | 50456,2 | 109687,5 | 379518,7 | 26325 | 405843,7 | |

| Вспомогательные рабочие по Т.Р. | 84175 | |||||||||||

| Слесарь | 8 | 1 | III | 1 | 12,5 | 22750 | 5232,5 | 11375 | 39357,5 | 2730 | 42087,5 | |

| Электрик | 8 | 1 | III | 1 | 12,5 | 22750 | 5232,5 | 11375 | 39357,5 | 2730 | 42087,5 | |

| Вспомогательные рабочие по уходу и надзору за оборудованием | 231481,3 | |||||||||||

| Контролёр | 8 | 1 | II | 1 | 9,375 | 17062,5 | 3924,4 | 8531,15 | 29518,15 | 2047,5 | 31565,6 | |

| Водитель-грезчик (дробильщик) | 8 | 1 | II | 1 | 12,5 | 22750 | 5232,5 | 11375 | 39375,5 | 2730 | 42087,5 | |

| Наладчик | 8 | 3 | IV | 3 | 15,625 | 85312,5 | 19621,9 | 42656,3 | 147590,7 | 10237,5 | 157828,2 | |

Приложение 17

Калькуляция себестоимости 1 т. отливок изделий из ПЭНД-277-73

| Статьи затрат | Цена за единицу, руб. | Расход по статье на 1 т. литьевых изделий | Сумма, руб. | |

| 1. 2. | Сырьё ПЭНД Гидравлическое масло | 25100 8000 | 1,04 m 0,016 m | 26104 128 |

| Итого по материалам | 26232 | |||

| 3. | Энергозатраты – теплота (пар) – вода – электроэнергия – сжатый воздух (0,6 МПа) | 210,5 2,17 1,06 0,18 | 0,85 Гкал 202,6 м³ 4814 кВт·ч 1296 м³ | 178,5 439,6 5102,8 233,28 |

| Итого по статье 3 | 5954,18 | |||

| 4. 5. 6. 7. | Затраты на оснастку пресс-форм Зарплата основных рабочих Расходы на содержание и эксплуатацию оборудования Цеховые расходы | 211,2 4058,4 9510,6 369235,6 | ||

| Итого цеховая себестоимость | 383015,8 | |||

| 8. 9. | Цеховая себестоимость за вычетом затрат на материалы Общие расходы с ПМ (10% от статьи 8) | 356783,8 35678,38 | ||

| 10. | Итого, себестоимость ПМ | 392462,18 | ||

| 11. 12. | Внепроизводственные расходы (2% от статьи 10) Налоги (37,1% от ФЗП) | 7849,2 3451 | ||

| 13. | Полная себестоимость | 493762,4 | ||

Приложение 18

Калькуляция себестоимости 1 т. отливок изделий из ПП-21030

| Статьи затрат | Цена за единицу, руб. | Расход по статье на 1 т. литьевых изделий | Сумма, руб. | |

| 1. 2. | Сырьё ПП-21030 Гидравлическое масло | 29900 8000 | 1,04 m 0,016m | 31096 128 |

| Итого по материалам | 31224 | |||

| 3. | Энергозатраты – теплота (пар) – вода – электроэнергия – сжатый воздух (0,6 МПа) | 210,5 2,17 1,06 0,18 | 0,85 Гкал 202,6 м³ 4814 кВт·ч 1296 м³ | 178,5 439,6 5102,8 233,28 |

| Итого по статье 3 | 5954,18 | |||

| 4. 5. 6. 7. | Затраты на оснастку пресс-форм Зарплата основных рабочих Расходы на содержание и эксплуатацию оборудования Цеховые расходы | 211,2 4058,4 9510,6 369235,6 | ||

| Итого цеховая себестоимость | 356783,8 | |||

| 8. 9. | Цеховая себестоимость за вычетом затрат на материалы Общие расходы с ПМ (10% от статьи 8) | 325559,8 32555,98 | ||

| 10. | Итого, себестоимость ПМ | 358115,78 | ||

| 11. 12. | Внепроизводственные расходы (2% от статьи 10) Налоги (37,1% от ФЗП) | 7162,3 3451 | ||

| 13. | Полная себестоимость | 368729,1 | ||

Приложение 19

Основные технико-экономические показатели литьевого цеха.

| Наименование показателя | Значение показателя |

| Годовой выпуск продукции в натуральном выражении, т. в стоимостном выражении, руб. | 400 152743250 |

| Полная себестоимость всей продукции, руб. | 144963350 |

| Списочная численность работающих Всего, чел. Рабочих, чел. | 26 20 |

| Ориетировочные капитальные вложения, руб. | 8171023 |

| Себестоимость 1 т. изделий, руб., из: полипропилена полиэтилена | 392462,18 358115,78 |

| Съём продукции с 1 м² производственной площади, руб. | 30484 |

| Выпуск продукции на одного работающего в натуральном выражении, т. в в стоимостном выражении, руб. | 15,38 5872977 |

| Удельные капитальные вложения на 1 т., руб. | 20427,5 |

| Удельные нормы расхода на единицу мощности (1 т.) – электроэнергия, кВт·ч – вода, м³ – сжатый воздух (0,6 МПа), м³ – теплота, Гкал | 1191,5 50,16 360 0,51 |

| Годовая прибыль цеха, руб. | 7199303 |

| Уровень рентабельности, % | 46,7 |

| Срок окупаемости капитальных вложений, лет | 1,13 |

| Коэффициент общей эффективности капитальных вложений | 0,88 |

Похожие работы

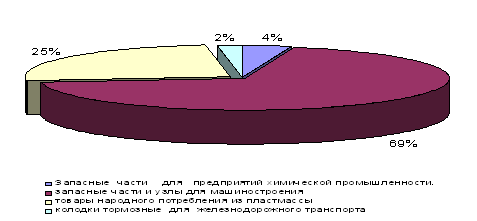

... человека. Организация охраны труда, техники безопасности и производственной санитарии осуществляется в соответствии со Стандартом предприятия по охране труда и технике безопасности, разработанного ОАО "БЗЗД" за № СТП10.01Б - 2001 Открытое акционерное общество "Балаковский завод запасных деталей" осуществляется производство и реализацию запасных частей к технологическому и химическому оборудованию ...

0 комментариев