Навигация

Пневмо - и вакуумформование

2.1.3 Пневмо - и вакуумформование

Пневмо - и вакуумформование - это процесс формования изделия из листового полимерного материала, переведенного нагревом в высокоэластическое состояние и придание требуемой конфигурации за счет разности давлений под и над листовой заготовкой, создаваемой сжатым воздухом или вакуумом.

Это относительно дешевый способ получения крупногабаритных изделий ( ванны, корпуса, упаковка для пищевых продуктов).

Преимущество данного метода: малая стоимость и металлоемкость оборудования; хорошо поддается автоматизацию.

Недостатками метода являются: низкая производительность из-за продолжительности цикла формования; сложность нагрева, формования и обрезки листов свыше 3 мм; большое количество отходов до 40%.

2.2 Выбор метода переработки

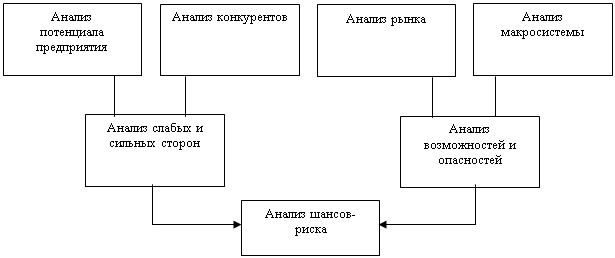

При выборе метода переработки будем исходить из проведённого литературного обзора и на основе комплексного анализа следующих показателей:

вид перерабатываемого материала;

требования ассортиментной программы (по форме изделия; по предельным значениям толщин стенок; по соотношению габаритных размеров изделия);

серийность производства;

требования к качеству изделий.

В нашем случае более подходящим методом переработки полимеров является литьё под давлением, так как прессованием перерабатывают, как правило, реактопласты.

Кроме того, литьём под давлением перерабатываются все без исключения термопластичные материалы, вид и марки которых выбираются в зависимости от назначения изделий, прочности, теплостойкости, и других свойств. В настоящее время, более 30% объёма термопластов перерабатывается этим методом, и объемы производства изделий из термопластов методом литья под давлением имеют тенденцию к увеличению. При литье под давлением обеспечивается точность размеров изделий, более высокая чистота их поверхности и меньший расход сырья, чем при получении изделий другими методами (выдуванием, вакуумным и пневматическим формованием).

Стоимость литьевых машин сравнительно небольшая.

Таким образом, с учетом проведенных маркетинговых исследований для проектируемого цеха наиболее удобным и выгодным методом переработки термопластов является литьё под давлением, так как он более полно отвечает требованиям задания на проектирование по видам перерабатываемого материала, требованиям ассортиментной программы, серийности производства и качеству изделий.

2.3 Технологические особенности литья под давлением

Технологический процесс литья изделий из термопластичных полимеров состоит из следующих операций: плавление, гомогенизация и дозирование полимера; смыкание формы; подвод узла впрыска к форме; впрыск расплава; выдержка под давлением и отвод узла впрыска; охлаждение изделия; раскрытие формы и извлечение изделия.

Операции впрыска расплава и выдержки его под давлением сопровождаются тем, что цилиндр литьевой машины уже подведён к литьевой форме и сопло соединено с литниковым каналом формы. Шнек под действием поршня узла впрыска перемещается к форме, и расплав впрыскивается в формующую полость. Для исключения вытекания расплава из формы даётся выдержка под давлением. Во время охлаждения изделия, когда расплав в литнике достаточно охлаждён, узел впрыска отводится от формы и начинается дозирование новой порции расплава, шнек останавливается. После окончания охлаждения формы, происходит её раскрытие и изделие удаляется. Такова общая последовательность технологических операций.

Большинство термопластов не нуждается в предварительной обработке перед загрузкой в литьевую машину, если не считать окрашивания в нужный цвет. Полиамиды и поликарбонат, способные при хранении увлажняться, подвергаются сушке. Повышенная увлажненность материалов приводит к образованию пузырей, утяжин, серебристости на поверхности изделий. Подсушивание проводят непосредственно перед переработкой.

Литники, бракованные изделия и другие отходы переработки термопластов подлежат предварительной разборке, очистке и дроблению. После этого они могут быть использованы в качестве добавок к свежему материалу.

Нагревательный цилиндр является основным технологическим узлом машины, определяющим её производительность и качество изделий. К нагревательному цилиндру предъявляют следующие требования:

высокий коэффициент теплопередачи от источников нагрева к материалу при небольших разностях температур стенок цилиндра и материала;

равномерный нагрев материала и отсутствие местных перегревов.

Для измерения температуры расплава в различных зонах обогреваемого цилиндра используют термопары.

Режим охлаждения изделия в форме влияет как на производительность машины, так и на качество изделий. Интенсивное охлаждение увеличивает производительность машины, но может привести к снижению качества изделий из-за появления внутренних напряжений. Чем выше температура затвердевания термопласта, тем выше должна быть температура формы.

Температура формы перед заполнением обычно ниже температуры литья на 100-150° С.

Продолжительность цикла складывается из времени смыкания формы, впрыска, выдержки под давлением и раскрытия формы. Время впрыска зависит от массы отливки, формы изделия, сечения впускных клапанов, текучести термопласта, температуры и давления расплава в материальном цилиндре и интенсивности охлаждения изделия в форме. Для различных термопластов при равных условиях длительность впрыска личная и колеблется в пределах от 2-3 с (для полистирола) до 40-60 с (для поламида-54) на 1 мм толщины изделия.

Чем больше масса отливки, тоньше стенки изделия и сложнее его форма и чем меньше сечение впускных каналов формы, тем больше время впрыска. Чем выше текучесть термопласта, давление и температура расплава в материальном цилиндре машины, тем меньше продолжительность.

Одним из основных технологических показателей процесса является давление литья. Под давлением материал проходит материальный цилиндр, литниковые каналы и заполняет полость форм. Давление, под которым находиться расплав в полостях формы, всегда меньше давления, создаваемого червяком или поршнем [2].

3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА

3.1 Характеристика сырья

3.1.1 Организация поставок сырья

Таблица 3.1.

Стоимость сырья

| Материал | Цена за 1 кг., руб. |

| Полипропилен-21030 Полиэтилен низкого давления-277-73 | 29,90 25,10 |

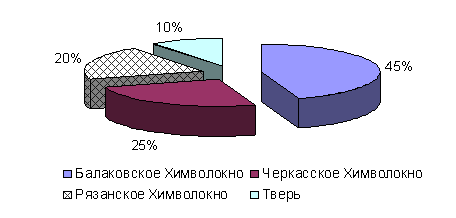

Поставка полимерных материалов на предприятие будет производиться через Саратовское представительство Московского объединения «Полимер-сбыт». Поставщиками является города Казань, Томск и Уфа.

Поставка сырья в цех осуществляется начальником снабжения предприятия по заявке начальника производства цеха. Стоимость сырья указана в таблице 3.1. Прибывшее сырьё складируется на территории склада готовой продукции.

Похожие работы

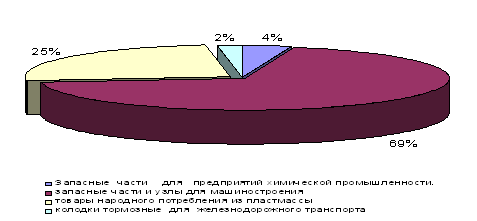

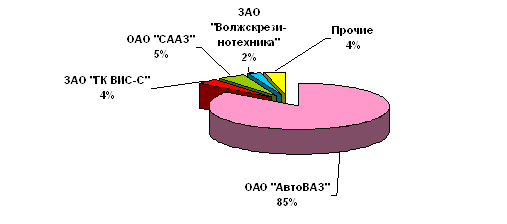

... человека. Организация охраны труда, техники безопасности и производственной санитарии осуществляется в соответствии со Стандартом предприятия по охране труда и технике безопасности, разработанного ОАО "БЗЗД" за № СТП10.01Б - 2001 Открытое акционерное общество "Балаковский завод запасных деталей" осуществляется производство и реализацию запасных частей к технологическому и химическому оборудованию ...

0 комментариев