Навигация

РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА

3 РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА

Производим расчет баланса воды, волокна, смолы и парафина для изготовления 140 т древесноволокнистых плит. Исходные данные для расчета приведены в табл. 1

Таблица 1

Исходные данные для расчета материального баланса

| № | Показатель | Значение в % |

| 1 | влажность щепы | 40 |

| 2 | влажность волокна при размоле | 60 |

| 3 | влажность волокна после первой ступени сушки | 50 |

| 4 | влажность волокна после второй ступени сушки | 5 |

| 5 | влажность плит после горячего пресса | 2 |

| 6 | влажность плит после камеры кондиционирования | 8 |

| Потери на различных стадиях производства | ||

| 7 | при подготовке сырья (рубка, сортировка щепы) | 3 |

| 8 | в дефибраторе | 5 |

| 9 | в циклоне | 3,7 |

| 10 | при обрезке ковра после формования | 4 |

| 11 | при предварительной обрезке кромок | 3 |

| 12 | при форматной обрезке плит | 1,7 |

Согласно ТУ 19-200-74, влажность готовых твердых плит сухого формования составляет 8%. Тогда 140 тонн готовой продукции на складе будет содержать:

абсолютно сухого волокна 0,92 * 140000 = 128800 кг

воды 11200 кг

По данным ВНИИДрева и действующих предприятий по сухому способу производства ДВП принимаем дозировку парафина в количестве 1% и дозировку смолы в количестве 2,5%.

Тогда весовое содержание смолы и парафина определяется следующим образом:

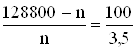

;

;  кг

кг

где n – масса смолы и парафина в 140 т готовой продукции.

Количество абсолютно сухого волокна:

128800 – 4355,556 = 124444,444 кг

Получим:

количество парафина 0,01 * 124444,444 = 1244,444 кг

количество смолы 0,025 * 124444,444 = 3111,111 кг

Потери при форматной резке составляют 1,7%. Следовательно, на форматную обрезку поступает:

абсолютно сухого волокна 124444,444 * 1,017 = 126560 кг

воды 11200 * 1,017 = 11390,4 кг

парафина 1244,444 * 1,017 = 1265,6 кг

смолы 3111,111 * 1,017 = 3164 кг

Всего: 126560 + 11390,4 + 1265,6 + 3164 = 142379,6 кг

126560 кг

11390,4 кг

2115,556 кг

190,4 кг

124444,4 кг

11200 кг

Потери при этом составляют 2380 кг, в том числе:

абсолютно сухого волокна 126560 – 124444,444 = 2115,556 кг

воды 11390,4 – 11200 = 190,4 кг

парафина 1265,6 – 1244,444 = 21,156 кг

смолы 3164 – 3111,111 = 52,889 кг

Всего: 2115,556 + 190,4 + 21,156 + 52,889 = 2380 кг

На форматную обрезку плиты поступают с увлажнительных камер, где они увлажняются с 2% до 8%.

Плиты, поступившие в увлажнительную камеру, имеют следующий состав:

абсолютно сухого волокна 126560 кг

парафина 1265,6 кг

смолы 3164 кг

Количество воды определяем следующим образом:

![]() кг

кг

Количество воды, поглощаемой плитами в увлажнительной камере:

11390,4 – 2673,257 = 8717,143 кг

где число 11390,4 – это количество воды в плитах, поступающих на форматную обрезку после увлажнительной камеры.

В камеру кондиционирования плиты поступают после предварительной обрезки кромок. Потери при обрезке принимаем в количестве 3%. Тогда из пресса на предварительную обрезку поступает:

абсолютно сухого волокна 126560 * 1,013 = 130356,8 кг

где 126560 кг – масса абсолютно сухого волокна в плитах после предварительной обрезки кромок;

воды 2673,257 * 1,03 = 2753,455 кг

где 2673,257 кг – количество воды в материале до увлажнения плит в камере кондиционирования;

парафина 1265,6 * 1,03 = 1303,568 кг

смолы 3164 * 1,03 = 3258,92 кг

где 1265,6 кг и 3164 кг – это количество парафина и смолы соответственно при поступлении плит в камеру кондиционирования после предварительной обрезки кромок.

Всего: 130356,8 + 2753,455 + 1303,568 + 3258,92 = 137672,743 кг

При этом потери составляют:

137672,743 – 133662,857 = 4009,886 кг, из них

абсолютно сухого волокна 130356,8 – 126560 = 3796,8 кг

воды 2753,455 – 2673,257 = 80,198 кг

парафина 1303,568 – 1265,6 = 37,968 кг

смолы 3258,92 – 3164 = 94,92 кг

130356,8 кг

2753,455 кг

предварительная обрезка 3796,8 кг

![]() кромок

кромок

80,198 кг

126560 кг

2673,257 кг

На горячий пресс поступают ковры с влажностью 5% и высушиваются до 2%. Всего в горячий пресс поступает:

абсолютно сухого волокна 130356,8 кг

парафина 1303,568 кг

смолы 3258,92 кг

воды (130356,8 + 3258,92 + 1303,568) * (100-95)/95 = 7101,015 кг

Всего: 130356,8 + 1303,568 + 3258,92 + 7101,015 = 142020,303 кг

В процессе сушки в горячем прессе испаряется воды:

(130356,8 + 3258,92 + 1303,568) *(100 – 95)/95 - (130356,8 + 3258,92 + 1303,568) * (100 – 98)/98 = 4347,56 кг

130356,8 кг

7101,015 кг

горячий пресс

4347,56

130356,8 кг

2753,455 кг

При продольной обрезке ковра перед горячим прессом отходы в количестве 4% возвращаются на формашину. Тогда на обрезную пилу с формашины поступает:

абсолютно сухого волокна 130356,8 *1,04 = 135571,072 кг

парафина 1303,568 * 1,04 = 1355,711 кг

смолы 3258,92 * 1,04 = 3389,277 кг

где 130356,8 кг, 1303,568 кг и 3258,92 кг – это количество абсолютно сухого волокна, парафина и смолы соответственно в плитах, поступающих на предварительную обрезку после горячего пресса;

воды 7101,015 * 1,04 = 7385,056 кг

где 7101,015 кг – количество воды в ковре перед подачей на горячий пресс.

Отходы при этом составляют 5680,813 кг, из них:

абсолютно сухого волокна 135571,072 – 130356,8 = 5214,272 кг

воды 7385,056 – 7101,015 = 284,041 кг

парафина 1355,711 – 1303,568 = 52,143 кг

смолы 3389,277 – 3258,92 = 130,357 кг

Всего: 5214,272 + 284,041 + 52,143 + 130,357 = 5680,813 кг

135571,072 кг

7385,056 кг

5214,272 кг

обрезная пила

284,041 кг

130356,8 кг

7101,015 кг

Эти отходы возвращаются на формашину. Всего в формашину поступает (волокно со второй ступени сушки + возвратные отходы):

абсолютно сухого волокна 130356,8 кг

воды 7101,015 кг

парафина 1303,568 кг

смолы 3258,92 кг

Всего: 130356,8 + 7101,015 + 1303,568 + 3258,92 = 142020,303 кг

На стадию сушки в циклонах теряется 3,7% вещества. Тогда с сушилок в циклоны поступает:

абсолютно сухого волокна 130356,8 * 1,037 = 135180 кг

воды 7101,015 * 1,037 = 7363,72 кг

парафина 1303,568 * 1,037 = 1351,8 кг

смолы 3258,92 * 1,037 = 3379,5 кг

Всего: 135180 + 7363,72 + 1351,8 + 3379,5 = 147275,02 кг

Отходы составляют: 147275,02 – 142020,303 = 5254,717 кг, из них:

абсолютно сухого волокна 135180 – 130356,8 =4823,2 кг

воды 7363,72 – 7101,015 = 262,705 кг

смолы 3379,5 – 3258,92 = 120,58 кг

парафина 1351,8 – 1303,568 = 48,232 кг

Всего: 4823,2 + 262,705 + 120,58 +48,232 = 5254,717 кг

135180 кг

7363,72 кг

4823,2 кг

циклоны 262,705 кг

130356,8 кг

7101,015 кг

Сушка волокна происходит в две ступени: на первой влажность снижается с 60% до 50%, а на второй ступени – с 50% до 5%.

При сушке на второй ступени испаряется воды:

(135180 + 3379,5 + 1351,8) * (100 - 50)/50 – (135180 + 3379,5 + 1351,8) * (100 – 95)/95 = 132547,547 кг

Всего на вторую ступень сушки поступает:

абсолютно сухого волокна 135180 кг

воды 139911,3 кг

парафина 1351,8 кг

смолы 3379,5 кг

где 139911,3 кг – это количество влаги в волокне после первой ступени сушки.

135180 кг

139911,3 кг

132547,547 кг

сушка второй ступени

135180 кг

7363,72 кг

На первой ступени сушки испаряется воды:

139911,3 * (100 – 40)/40 – 139911,3 *(100 – 50)/50 = 69955,65 кг

Всего на первую ступень сушки поступает:

абсолютно сухого волокна 135180 кг

воды 209866,95 кг

смолы 3379,5 кг

парафина 1351,8 кг

где 209866,95 кг – это количество воды в волокне, с влажностью 60%, до поступления на первую стадию сушки.

135180 кг

209866,95 кг

сушка первой ступени

69955,65 кг

135180 кг

139911,3 кг

Потери волокна в дефибраторе составляют 5% (около 2% за счет частичного гидролиза древесины при пропарке, а остальное – механические потери). Всего в дефибратор поступает:

абсолютно сухого волокна 135180 * 1.05 = 141939 кг

воды 94626 кг

парафина 1351,8 кг

где 94626 кг – количество влаги в древесине, поступающей в дефибратор после рубительного отделения, при влажности древесной щепы 40%.

141939 кг

94626 кг

115240,95 кг 6759 кг

дефибратор

135180 кг

209866,95 кг

На пропарку необходимо подать щепы (влажность 40%):

141939 / 0,6 = 236565 кг

Потери древесины в рубительном отделении составляют 3%.

На рубку поступает:

236565 * 1,03 = 243661,95 кг

При этом потери составляют:

243661,95 – 236565 = 7096,95 кг

из них:

абсолютно сухой древесины 7096,95 * 0,6 = 4258,17 кг

воды 7096,95 * 0,4 = 2838,78 кг

Всего в рубительное отделение поступает 243661,95 кг, из них:

абсолютно сухой древесины 243661,95 * 0,6 = 146197,17 кг

воды 243661,95 * 0,4 = 97464,78 кг

146197,17 кг

97464,78 кг

4258,17 кг

рубительное отделение

2838,78 кг

141939 кг

94626 кг

На этом расчет баланса сырья и материалов заканчивается. Данные о расходе сырья и материалов на 140 т готовых плит по ступеням технологической схемы приводятся в табл. 2.

Таблица 2

Материальный баланс технологического процесса получения ДВП

| Приход | Расход | ||

| Наименование материальных потоков | Количество, т | Наименование материальных потоков | Количество, т |

| Влажная древесина | 243,662 | Древесноволокнистые плиты | 140 |

| Парафин | 1,352 | Потери влажной древесины в рубительном отделении | 7,097 |

| Водорастворимая фенолформальдегидная смола СФЖ-3014 | 3,380 | Потери волокна в дефибраторе | 6,759 |

| Влага, испарившаяся при сушке | 202,503 | ||

| Вода, поступающая в дефибратор | 115,241 | Потери волокнистой массы в циклоне | 5,255 |

| Влага, испарившаяся в процессе сушки на горячем прессе | 4,348 | ||

| Вода на увлажнение в камеру кондиционирования | 8,717 | Потери при предварительной обрезке кромок | 4,010 |

| Потери при форматной обрезке плит | 2,380 | ||

| Всего | 372,352 | Всего | 372,352 |

Похожие работы

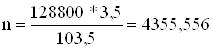

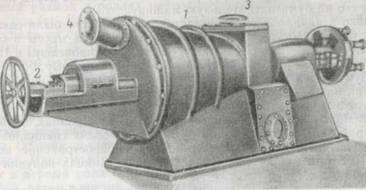

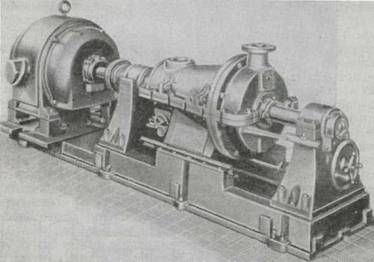

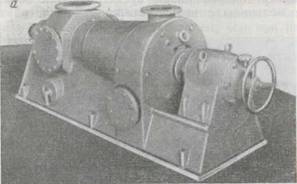

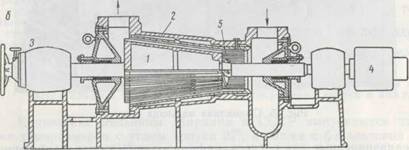

... Мордена работают при концентрации массы 2—5% и применяются при выработке широкого ассортимента бумаги: писчей, для печати, крафт-мешочной, папиросной, пергамина и др. Устанавливают их в качестве самостоятельных размалывающих аппаратов непрерывного действия как в размольно-подготовительном отделе, так и непосредственно перед бумагоделательной машиной. При необходимости получить массу высокой ...

0 комментариев