Навигация

Подбор пропарочной установки

4.5 Подбор пропарочной установки

Из бункера-питателя щепа винтовым дозатором подается в барабанный питатель низкого давления, из которого направляется в подогреватель, где подогревается насыщенным паром, температурой 160°С. В выходной секции подогревателя вмонтирована форсунка, через которую в него вводится в расплавленном состоянии парафин, распыляемый сжатым воздухом с давлением 0,4 МПа. Из подогревателя пропитанная парафином щепа поступает непосредственно в аппарат гидродинамической обработки. На заводах древесноволокнистых плит используют аппараты непрерывного действия различных систем.

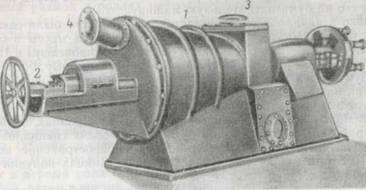

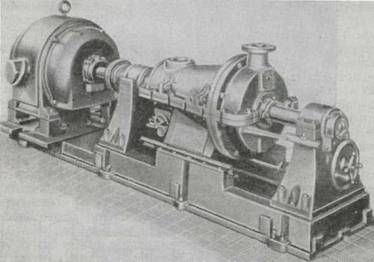

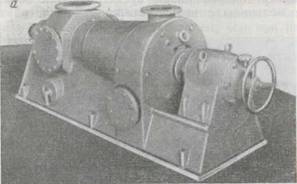

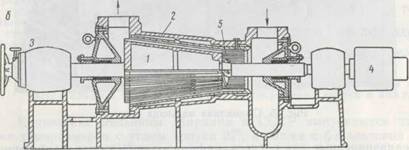

Устанавливаем пропарочноразмольную систему «Бауэр-418», имеющую следующие характеристики: пропарочный котел горизонтальный, трубчатого типа, диаметром 763 мм, длинной 9,15 м, рассчитанный на давление до 1 МПа. Производительность пропарочной установки – до 5 т/ч.

Согласно расчетам материального баланса на пропарку поступает 238 т пропитанной парафином щепы в сутки, что составляет около 10 т/ч. Соответственно необходимо установить две пропарочных установки.

4.6 Подбор размольного оборудования

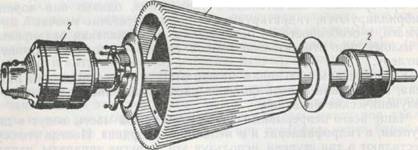

В производстве древесноволокнистых плит для размола щепы применяют дефибраторы и рафинеры. Для получения высококачественных плит при размоле щепы на дефибраторах применяют оборудование для вторичного размола (рафинеры). При сухом способе производства для первичного размола используют рафинеры с двумя вращающимися в противоположные стороны дисками.

Согласно расчетам материального баланса производительность дефибратора по абсолютно сухому волокну должна составлять 135,2 т/сут. Выбираем дефибратор марки RT-70, производительностью до 70 т/сут, и устанавливаем две машины. Технические характеристики аппарата приведены в табл. 6.

Таблица 6

Технические характеристики дефибратора марки RT-70

| Показатели | Значение |

| Производительность по сухому волокну, т/сут | 70 |

| Диаметр размольных дисков, мм | 1000 |

| Тип питателя | винтовой |

| Мощность электродвигателя привода размольного диска, кВт | 500-580 |

| Общая масса без электродвигателей, т | 20 |

4.7 Подбор смесителей для гидрофобизирующих добавок

Гидрофобизирующие добавки на большинстве действующих предприятий вводят через специальные форсунки в пропарочные установки перед размолом щепы на волокна.

На предприятие парафин поступает в железнодорожной цистерне, которую устанавливают около склада готовой продукции. Из цистерны парафин по трубопроводу стекает в бак для хранения емкостью 60 м3, откуда па специальному парафинопроводу подается в расходный бак парафина, установленный в цехе на постаменте. Парафин самотеком через мерный бачок сливается в бак приготовления парафиновой эмульсии.

Для приготовления проклеивающих составов используют различного типа оборудование. Наиболее распространенные аппараты для приготовления эмульсии – цилиндрические баки, снабженные мешалками.

При приготовлении проклеивающих добавок в аппаратах периодического действия количество последних определяют по формуле:

nа = Mп.д · t ·kз/24 · Vа · φ · ρп.д (3)

где Mп.д – суточная потребность в рабочем составе проклеивающей добавки, кг (из материального баланса суточная потребность парафина составляет 1351,8 кг); t – продолжительность процесса приготовления проклеивающей добавки, ч (для эмульсии парафина t = 170 мин); kз – коэффициент, учитывающий запас мощности производства по данной стадии (принимают kз = 1,05 – 1,15); Vа – объем аппара- та, м3; φ – степень заполнения аппарата (принимаем φ =0,8); ρп.д – плотность рабочего раствора проклеивающей добавки, кг/м3 (для эмульсии парафина ρп.д = 970 кг/м3).

Получим:

nа = 1351,8 · 2,83 · 1,15/24 ·1 · 0,8 · 970 = 0,6

Соответственно устанавливаем два смесителя, один из которых резервный.

Готовую эмульсию перекачивают в специальную емкость (бак) для хранения.

Приготовление рабочего состава фенолоформальдегидной смолы СФЖ-3014 заключается в ее разведении по рабочей концентрации 25%. Растворение осадителей производят в специальном баке, который по конструкции аналогичен баку для приготовления эмульсии. По уравнению (3) определим необходимое количество смесителей для приготовления рабочего состава фенолформальдегидной смолы:

Получим:

nа = 3379,5 · 0,3 · 1,15/24 ·1 · 0,8 · 1008 = 0,3

Соответственно устанавливаем два аналогичных смесителя, один из которых резервный.

Техническая характеристика бака-смесителя приведена в табл. 7.

Таблица 7

Техническая характеристика смесителя

| Показатели | Значение |

| Вместимость, м3 | 1 |

| Наружный диаметр, мм | 1206 |

| Высота, мм | 909 |

| Габаритная высота, мм | 1834 |

| Диаметр мешалки, мм | 150 |

| Мощность электродвигателя, кВт | 1,1 |

| Общая масса, кг | 267 |

Расходные баки для проклеивающих добавок должны обеспечивать запас последних на 1 – 2 ч работы цеха. Вместимость расходных баков Vбак, м3, определяем по формуле:

Vбак = Mс · T · 105/cп.д · ρп.д (4)

где Mс – количество рабочего состава проклеивающей добавки, требуемого для производства, т/ч (из материального баланса Mс = 0,14 т/ч); T – количество часов работы на созданном запасе, ч (T = 2 ч); ρп.д – плотность рабочего раствора проклеивающей добавки, кг/м3; cп.д – концентрация рабочего состава, %.

Определим объем расходного бака парафина.

Vбак = 0,06 · 2 · 105/10 · 970 = 1,24 м3

Определим объем расходного бака смолы.

Vбак = 0,14 · 2 · 105/25 · 1008 = 1,11 м3

После определения объема баков округляем его значение до одной из следующих величин: 0,5; 1,0; 1,5; 2,0.

Соответственно устанавливаем расходный баки для эмульсии парафина и для раствора фенолформальдегидной смолы вместимостью каждый 1,5 м3. Так же устанавливаем дополнительно два резервных бака.

Похожие работы

... Мордена работают при концентрации массы 2—5% и применяются при выработке широкого ассортимента бумаги: писчей, для печати, крафт-мешочной, папиросной, пергамина и др. Устанавливают их в качестве самостоятельных размалывающих аппаратов непрерывного действия как в размольно-подготовительном отделе, так и непосредственно перед бумагоделательной машиной. При необходимости получить массу высокой ...

0 комментариев