Навигация

Подбор сушильной установки второй ступени сушки

4.8.2 Подбор сушильной установки второй ступени сушки

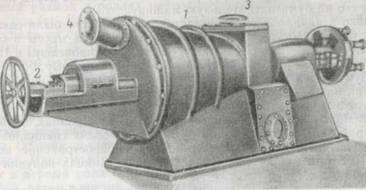

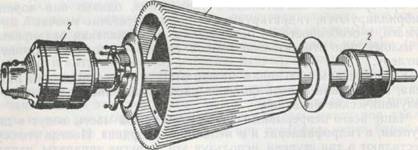

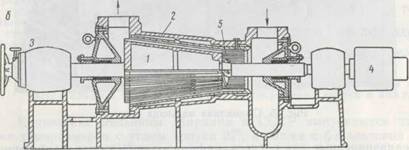

Вторая ступень сушки происходит в барабанных сушилках. В сушилке второй ступени используется принцип низкой температуры при большом объеме агента сушки. В табл. 9 приведены технические данные барабанных сушилок.

Таблица 9

Технические характеристики барабанной сушилки

| Показатели | Значение |

| Производительность (по испаряемой влаге), кг/ч | 2886 |

| Температура воздуха на входе в сушилку, °С | 180 - 205 |

| Температура воздуха на выходе из сушилки, °С | 50 |

| Перепад давления в сушилке, Па | 2820 |

| Производительность вентилятора, м3/ч | 61200 |

| Диаметр передающего клапана, м | 0,95 |

| Скорость воздуха, м/с | 19 |

| Объем воздуха, проходящего через сушилку, приведенный к стандартной температуре 21°С, м3/ч | 52500 |

| Мощность электродвигателя, кВт | 75 |

При получении в сутки 140 т древесноволокнистых плит на второй стадии сушки испаряется 132547,55 кг воды. Соответственно производительность по испаряемой влаге Gв2, кг/ч составит:

Gв2 =132547,55 кг/сутки = 132547,55/24 = 5522,8 кг/ч

Из расчетов следует, что необходимо установить три барабанных сушилки одна из которых является резервной. Согласно ОСТ 26-01-447-85 можем использовать сушилки барабанного типа БН2,5-14НУ-03 или БН2,8-14НУ-03.

4.9 Подбор вспомогательного оборудования на стадии сушки

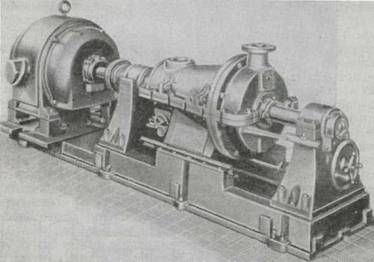

В аэрофонтанных сушильных установках воздух и волокно движутся при помощи центробежного вентилятора производительностью 21000 м3/ч при давлении 22 МПа. Количество и скорость воздуха регулируются поворотным устрой-ством на его входном отверстии. Этим же вентилятором высушенное и отсортированное в сепараторе волокно транспортируется в циклон – воздухоотделитель.

Выбираем центробежный вентилятор высокого давления (приложение 1.1 [3]) в соответствии с ГОСТ 5976-90. Технические характеристики вентилятора приведены в табл. 10.

Таблица 10

Техническая характеристика центробежного вентилятора

| Марка | Q, м3/с | ρgH, Па | n, с-1 | ŋн | Электродвигатель | ||

| тип | Nн, кВт | ŋдв | |||||

| В-Ц14-46-8К-02 | 6,39 | 1820 | 16,15 | 0,73 | АО2-71-6 | 17 | 0,9 |

Циклоны выбираются по производительности. Скорость газа во входном патрубке может быть 12, 15 и 18 м/с, соответственно может меняться производительность циклона. Так при wвх = 18 м/с производительность циклона составит 6000 м3/ч, а при wвх = 12 м/с – 4000 м3/ч, т.е. производительность циклона при любой входной скорости по сравнению с w18 можно пересчитать по формуле:

Vi = wвхi/w18 м3/ч (15)

В аэрофонтанной сушилке воздух (агент сушки) движется со скоростью 18 -20 м/с. Таким образом, производительность циклона составит 6000 м3/ч.

Выбираем циклон ОСТ 26-14-1385-76 со следующими техническими характеристиками, представленными в табл. 11.

Таблица 11

Техническая характеристика циклона

| Типоразмер циклона | Площадь сечения цилиндрической части корпуса, м2 | Производительность, м3/ч | Рабочий объем бункера, м3 | Масса, кг |

| ЦН-15-800П | 0,502 | 6325 | 0.56 | 825 |

Воздух, поступающий в сушилку, предварительно нагревается до необходимой температуры при прохождении им паровых калориферов. Используются одноходовые стальные пластинчатые калориферы. Для подбора калорифера необходимо определить ориентировочную поверхность теплообмена F, м2, по формуле:

(16)

(16)

где Qk – тепло калорифера, Вт; К – коэффициент теплопередачи, Вт/м2·град; ∆tср – среднелогарифмическая разность температур, °С.

Тепловая нагрузка аппарата Qk, Вт, равна расходу тепла на сушку.

Qk = Lс.г ·(I1 – I0) (17)

где Lс.г – расход сухого газа, кг/с; I1 и I0 – энтальпии воздуха при температурах t1 =160°С и t0 = 5°С.

Расход сухого газа Lс.г, кг/с, определяем из материального баланса сушилки:

Lс.г = W/(x2 – x1) (18)

Lс.г = 1,305/(0,037 – 0,005) = 40,78 кг/с

Тогда:

Qk = 40,78 ·(178 – 23) = 6321 кВт

Ориентировочное значение коэффициента теплопередачи К, Вт/м2·град, при теплообмене между газами составляет около 100 Вт/м2·град (таблица 2.1 [3]).

Для подогрева используем насыщенный водяной пар с начальной температурой t2н = 300°С и конечной температурой t2к = 155°С.

Определим среднелогарифмическую разность температур ∆tср, °С по уравнению:

∆tср = (∆t/ - ∆t//)/ln(∆t//∆t//) (19)

где ∆t/ - большая разность температур греющего теплоносителя и воздуха; ∆t// - меньшая разность этих температур.

Получим:

∆tср = [(155 – 5) – (300 – 160)]/ln(150/140) = 145°С

Подставляя значения в уравнения (12), получим:

F = 6321000 /100 · 145 = 436 м2

Выбираем стальной пластинчатый калорифер СД 3009 ГОСТ 72011-54, имеющий поверхность теплообмена F = 500 м2. Технические характеристики данного калорифера приведены в табл. 12.

Таблица 12

Технические характеристики калорифера

| Поверхность тепло- обмена, м2 | Поверхность одной пластины, м2 | Число пла- стин, шт. | Масса аппара- та, кг |

| 500 | 1,3 | 388 | 11280 |

Сводная ведомость технологического оборудования приведена в табл. 13.

Таблица 13

Сводная ведомость технологического оборудования

| № | Наименование | Количество | Параметры |

| 1 | рубительная машина ДРБ-2 | 2 | G=5 м3/ч; Dб=1160 мм |

| 2 | сортировочная машина | 1 | G=60 насыпных м3/ч |

| 3 | дезинтегратор | 1 | G=18 насыпных м3/ч; H=825 мм; L=2300 мм; B=1620 мм |

| 4 | расходный бункер щепы ДБО-60 | 3 | V=60 м3 |

| 5 | пропарочная установка “Бауэр-418” | 2 | G=5 т/ч |

| 6 | смеситель | 4 | V=1 м3; Hг=1834 мм; D=1206 мм |

| 7 | дефибратор RT-70 | 2 | G=70 т/сут |

| 8 | расходный бак смолы | 1 | V=1,5 м3 |

| 9 | расходный бак парафина | 1 | V=1,5 м3 |

| 10 | вентиляторы | - | Q=6,39 м3/с |

| 11 | калорифер | - | F=500 м2 |

| 12 | циклон | - | S=0,502 м2 Vр=0,56 м3 |

| 13 | аэрофонтанная сушилка | 4 | H=15,2 м; B=7,4 м |

| 14 | барабанная сушилка | 3 | - |

| 15 | формующая машина | - | - |

| 16 | ленточный пресс предварительной подпрессовки | - | - |

| 17 | пилы поперечной резки | - | - |

| 18 | пилы продольной резки | - | - |

| 19 | пресс | - | - |

| 20 | камера кондиционирования | - | - |

| 21 | станок продольной распиловки | - | - |

| 22 | станок поперечной распиловки | - | - |

| 23 | накопитель плит | - | - |

| 24 | автопогрузчик | - | - |

ЗАКЛЮЧЕНИЕ

В данной работе спроектирован цех по производству древесноволокнистых плит мощностью 140 т/сут. Рассмотрены основные способы производства и проведён обзор типового технологического оборудования. В результате выбран сухой способ производства древесноволокнистых плит. Для проклейки используется парафин и водорастворимая фенолоформальдегидная смола. Выбрана и обоснована технологическая схема производства.

Рассчитан и составлен материальный баланс процесса производства, на основании которого определено необходимое количество исходного сырья: 244 т влажной древесины; 1,4 т парафина; 3,4 т фенолформальдегидной смолы и 124 т воды в сутки.

Подобранно по стандартам основное и вспомогательное оборудование до стадии проклейки, а так же произведен расчёт сушильной установки первой ступени. В результате чего подобрано: две рубительные машины типа ДРБ-2, сортировочная машина модели СЩ-1М, дезинтегратор типа ДЗН-1, три бункера запаса кондиционной щепы ДБО-60, пропарочная установка “Бауэр-418”, дефибратор марки RT-70, четыре смесителя и два расходных бункера для проклеивающих добавок, четыре сушилки аэрофонтанного типа и три барабанного. Так же подобрано вспомогательное оборудование для первой стадии сушки: циклон, калорифер и вентилятор.

Выбранная технологическая схема обеспечивает получение древесноволокнистых плит, отвечающих требованиям ГОСТА.

СПИСОК ИСПОЛЬЗОВАННЫХ ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ

1. Ребрин С.П., Мерсов Е.Д., Евдокимов В.Г. Технология древесноволокнистых плит, изд. “Лесная промышленность”, М., 1971. 272 с.

2. Сухая Т.В., Шкирандо Т.П. Технология древесных плит и пластиков. Методические указания к курсовому проектированию. Минск, 1977. 32 с.

3. Солечник Н.Я. Производство древесноволокнистых плит. Гослесбумиздат, М., 1963. 340 с.

4. Соколов П.В. Сушка древесины. “Лесная промышленность”, М., 1968. 340с.

5. Архангельский В.Д. Аппараты для сушки сыпучей древесины. “Лесная промышленность”, М., 1970. 328 с.

6. Основные процессы и аппараты химической технологии. Пособие по проектированию/Под ред. Ю.И. Дытнерского – М.: Химия, 1991. 496 с.

7. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л.: Химия, 1987. 592 с

8. Калинушкин М.П. Вентиляционные установки. “Высшая школа”, 1962. 236с.

Похожие работы

... Мордена работают при концентрации массы 2—5% и применяются при выработке широкого ассортимента бумаги: писчей, для печати, крафт-мешочной, папиросной, пергамина и др. Устанавливают их в качестве самостоятельных размалывающих аппаратов непрерывного действия как в размольно-подготовительном отделе, так и непосредственно перед бумагоделательной машиной. При необходимости получить массу высокой ...

0 комментариев