Навигация

Обоснование выбора основного оборудования и способа для производства древесноволокнистых плит

1.2 Обоснование выбора основного оборудования и способа для производства древесноволокнистых плит

Мокрый способ производства древесноволокнистых плит наиболее распространен. Он получил свое начало из бумажного производства. Процесс, главным образом, отличается тем, что изготовленные плиты хорошего качества даже без связующего. Процесс стабильный и хорошо отработанный.

Однако данный способ производства имеет некоторые недостатки. Первый недостаток – это большой расход воды, а второй заключается в том, что изготовленные плиты с одной стороны имеют гладкую структуру, а с другой – сетчатую.

Сухой способ, в свою очередь, разработан недавно, но в последнее время интенсивно внедряется в производство. Основными достоинствами этого способа получения древесноволокнистых плит являются высокая производительность технологической линии за счет сокращения цикла прессования и малый расход воды. Плиты, изготовленные по сухому способу, с обеих сторон гладкие. На основании вышесказанного, выбираем сухой способ производства древесноволокнистых плит.[2]

В качестве гидрофобизирующей добавки используем водорастворимую фенолоформальдегидную смолу СФЖ-3014. Фенолформальдегидные смолы обеспечивают образование прочных и водостойких клеевых соединений, широко используются для изготовления плит, применяемых в условиях переменной температуры и влажности окружающей среды. Древесные плиты на основе этих смол разрешены Минздравом для применения в гражданском и жилищном строительстве. Парафин и смолу вводим на стадии пропарки и размола щепы.

Для организации производства выбираем типовое оборудование, используемое на заводах по производству древесноволокнистых плит.

Для приготовления щепы используем барабанные рубительные машины, дающие хорошую форму щепы и чистый, несмятый срез, а также равномерную фракцию при высоком проценте выпуска кондиционной щепы.

Сортировка щепы осуществляется в плоских сортировочных машинах гирационного типа, в которых, в отличие от вибрационных машин, сортировочная рамка приобретает горизонтальное круговое (плавающие) движение, благодаря чему щепа, поступающая на верхнее сито, перемещается по всей плоскости сита.

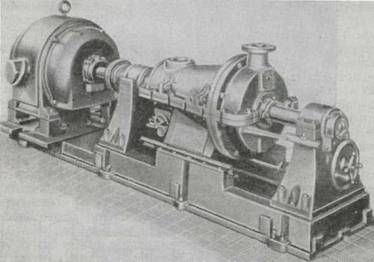

Для пропарки щепы устанавливаем пропарочноразмольную систему “Бауэр-418”, в которой так же осуществляется предварительный размол щепы.

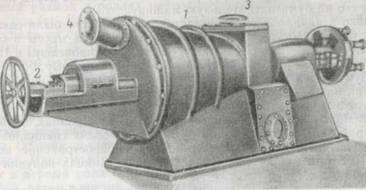

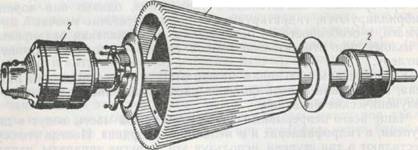

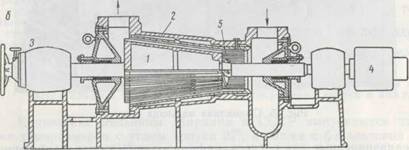

Размол щепы осуществляем на машинах польского производства RT-70. Данный аппарат оснащен новым более прогрессивным выпускным устройством, которое отличается простой конструкцией и позволяет получить более качественную волокнистую массу.[1]

Сушку древесноволокнистой массы осуществляем в две ступени, что существенно позволяет сократить время сушки. Учитывая короткое время сушки, волокно можно сушить во взвешенном состоянии при транспортировке его по воздуховодам. На первой стадии сушки используем сушилку аэрофонтанного типа, а на второй – барабанную сушилку.[6]

Для формирования волокна из древесноволокнистой массы используем двухсеточную вакуумформирующую машину конструкции ВНИИдрева. Особенностью конструкции является то, что воздух удаляется в стороны обеих формующих плоскостей. Машина не требует специального оборудования для фракционирования и раздельного накопления частиц различных фракций.

Прессование осуществляем на прессовых установках, которые включают 22-этажный гидравлический пресс, оборудованный механизмом для одновременного смыкания нагревательных плит; загрузочно-разгрузочное устройство; гидронасосную станцию.

Кондиционирование плит осуществляем в восьми камерах.[1]

Остальное оборудование (смесители, емкости, конвейеры, станки распиловки) подбираем типичные.

2 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ

В качестве сырья для производства древесноволокнистых плит используют отходы лесопиления и деревообработки, дровяное долготье, мелкий круглый лес от рубок ухода и лесосечные отходы.

Подготовка сырья к производству заключается в приготовлении кондиционной щепы. Первоначально осуществляют разделку древесины на размеры, соответствующие приемному патрону рубительной машины. Для раскроя бревен по длине используют балансирные пилы.

Далее подготовленная древесина поступает в барабанную рубительную машину 1 для приготовления кондиционной щепы. На линии устанавливаем две рубительные машины марки ДРБ-2.

Полученная щепа после рубительной машины поступает на сортировочную машину 2, где отбирается технологическая щепа, соответствующая предъявленным к ней требованиям. Для сортировки технологической щепы используем сортировочную машину модели СЩ-1М.

С сортировочной машины отобранная щепа поступает в силос хранения щепы 4. Щепу с размерами, превышающими установленные, передают на дополнительное измельчение в молотковый дезинтегратор ДЗН-1 3, а затем возвращают в рубительную машину. Мелочь, отсеивающуюся в процессе сортирования, удаляют из цеха как отходы.

Кондиционную щепу направляют в бункеры запаса или расходные бункеры 5 в размольном отделении. Устанавливаем три бункера марки ДБО-60, один из которых – резервный.

Из расходного бункера через бункер-питатель щепа, предварительно подогретая насыщенным паром температурой 160 оС в подогревателе, подается в пропарочный аппарат 6. Устанавливаем две пропарочные установки «Бауэр-418». Пропарочный котел рассчитан на давление до 1 МПа. Щепа проходит через пропарочный котел под воздействием винтового конвейера. Время пребывания щепы в котле от 1 до 10 мин.

Щепа при том же давлении винтовым конвейером подается в размольный аппарат 8. В качестве размольного аппарата используем дефибратор марки RТ-70. Температуру в дефибраторе поддерживаем подачей насыщенного пара. Пар одновременно служит для удаления из реакционного пространства дефибратора кислорода воздуха, разрушающе действующего на древесину. Подачу пара в аппарат осуществляют через паровой клапан. Расход пара составляет 700 – 1500 кг/т, в зависимости от породы древесины. Щепа, войдя в размольную камеру, лопатками вращающегося диска направляется между дисками к размольным секторам, которые размалывают ее на волокна.

Полученная древесноволокнистая масса под воздействием давления пара и лопаток вращающегося диска подается в отводящий патрубок к выпускному устройству. Древесноволокнистая масса, пройдя выпускное устройство, попадает в диффузор, в котором происходит ее постепенное расширение, и она с большой скоростью вместе с паром попадает в циклон, откуда волокна, потерявшие в результате самоиспарения некоторое количество влаги, направляются к мельнице вторичного размола – рафинатору. Волокно из дефибратора выходит влажностью 40 – 60%.

Для улучшения свойств плит в щепу или древесноволокнистую массу вводятся гидрофобизирующие добавки. Эмульсию парафина вводят через специальные форсунки пропарочной установки перед размолом щепы на волокна из расходного бака парафина 7. Смешение волокна с водорастворимой феноло-формальдегидной смолой СФЖ-3014 происходит в смесителе 10, который установлен между ступенями сушки.

После размола волокно подается в циклон сушилки первой ступени 9. Для проведения первой стадии сушки устанавливаем четыре аэрофонтанных сушилки, одна из которых является резервной. В качестве агента сушки служит воздух, нагретый в калорифере до температуры до 160 оС. Воздух и волокно движутся при помощи центробежного вентилятора при давлении 22 МПа. После первой ступени влажность древесноволокнистой массы снижается до 40%.

Далее волокно направляется в сушилку второй ступени 11. Вторая ступень сушки проводится в барабанных сушилках. Волокно после первой ступени сушки через ротационный затвор подается в сушильный барабан, в котором, продвигаясь по барабану, оно перемешивается с агентом сушки. Агент сушки подается в сушильный барабан через специальный канал по касательной к цилиндрической поверхности. Поток подхватывает волокно и проходит через сушильный барабан по винтообразной линии при интенсивном теплообмене и перемешивании. Затем волокно выдается из сушилки через специальный ротационный затвор. В сушилке второй ступени используют принцип низкой температуры при большом объеме агента сушки. Температура воздуха на входе в сушилку составляет 180 – 200 оС, а объем воздуха, проходящего через сушилку, приведенный к стандартной температуре 21 оС, составляет 52500 м3/ч. После второй ступени сушки волокно имеет влажность не более 8%.

Далее волокнистая масса направляется в формующую машину 12. Для формования ковра используют двухсеточные вакуумформующие машины, в которых формование осуществляется осаждением волокон массы потоком воздуха, проходящим сверху вниз через движущееся сетки. Ковер настилается на движущуюся сетку, объединяющую три камеры и ленточно-валковый пресс. Волокно из бункеров-дозаторов поступает в соответствующую камеру, воздух из которой отсасывается вентилятором, создающим вакуум, а также системой для удаления излишних волокон от калибрующего валика. По ширине камеры древесноволокнистая масса распределяется с помощью качающегося сопла. Величина вакуума под сеткой в камерах составляет соответственного, 20 - 30 кПа. В зависимости от плотности выпускаемых плит определяется высота настилаемого слоя. При плотности 1 т/м3 значение массы 1 м2 ковра соответствует толщине древесноволокнистой плиты в мм.

Сформированный на вакуумформирующей машине непрерывный ковер поступает на ленточный пресс предварительной подпрессовки 13, предназначенный для обеспечения транспортабельности ковра, а так же для рационального использования горячего пресса, сокращения величины просвета между его плитами и увеличения скорости их смыкания. Удельное давление в прессе наращивают постепенно. Удельное давление подпрессовки равно 0,1 - 0,15 МПа; линейное давление составляет 1400 Н/см. Работа пресса синхронизируется с работой формирующей машины. Скорость бесступенчато регулируется от 9 до 50 м/мин.

Далее осуществляют раскрой непрерывного ковра на полотна. Из ленточного пресса ковер движется по ленточному конвейеру к пилам поперечной резки 15, предназначенных для раскроя бесконечного ковра на полотна. Туда же, поверх основного ковра, из формующей головки отделочного слоя 14 поступает волокно, сформированное в виде тонкого ковра, для нанесения отделочного слоя на плиты. Затем пилами продольной резки 16 осуществляют обрезку ковра до заданной ширины. Качающийся конвейер – типпель распределяет полотна на двухъярусную систему ленточных конвейеров. Эта система состоит из трех секций двухъярусных конвейеров, обеспечивающих подачу полотен в загрузчик пресса и запас полотен на то время, пока загрузчик горячего пресса не может принять их.

Древесноволокнистые полотна подаются в пресс 18 загрузчиком. Загрузочное устройство, обеспечивающее бесподдонную загрузку древесноволокнистых плит в пресс, состоит из неподвижной рамы, загрузочной этажерки 17, механизма подъема и опускания этажерки, двадцати двух конвейеров-загрузчиков с индивидуальными приводами. Конечный выключатель останавливает загрузчик, после чего он движется назад, оставляя полотна в прессе.

В зависимости от породного состава сырья и применяемого типа связующего температура прессования на разных заводах колеблется в пределах 180 - 260 °С. Для древесины мягких лиственных пород температура прессования равна 180 - 220 °С, для твердых пород — 230 - 260 °С. Для получения волокнистых плит плотностью 1 г/см3 необходимо иметь на начальном этапе прессования удельное давление 6,5 - 7 МПа. Время выдержки при максимальном давлении определяется влажностью ковра, температурой прессования, а также термохимической обработкой сырья. Выдержка при максимальном давлении во избежание появления пузырей и пятен вследствие скапливающегося в полотне пара не должна превышать 40 с. Для удаления пара целесообразно снижение давления. Давление снижают до величины несколько меньшей, чем давление пара в полотне, которое определяется температурой нагревательных плит пресса и условиями термохимической обработки сырья. Продолжительность прессования зависит от заданной толщины готовой плиты. Полный цикл прессования должен регулироваться таким образом, чтобы после прохождения плитами пресса они имели влажность 0,3 - 0,5 %.

После прессования древесноволокнистые плиты системой рычагов разгрузочного устройства передаются в разгрузочную этажерку 19, а оттуда по одной направляются на конвейер для обрезки и кондиционирования.

После пресса плиты имеют влажность менее 1 % и высокую температуру. В процессе разгрузки пресса, обрезки кромок и заполнения вагонеток плиты охлаждаются до 50 °С и набирают влаги до 2 %. Равновесная влажность плит в нормальных условиях (при температуре 20°С и относительной влажности воздуха 65%) составляет 5 - 9%. Поэтому плиты после стадии прессования поступают на стадию кондиционирования. Загрузочное устройство обеспечивает автоматическую загрузку плит в вагонетки, которые затем подаются в камеры кондиционирования 20. Время кондиционирования 3 – 5 ч.

После камеры кондиционирования плиты на участок раскроя и механической обработки подаются электропогрузчиками. Затем они укладывают на приемную площадку конвейера, а оттуда по одной подаются к станку продольной распиловки 21. Скорость подачи регулируется от 10 до 75 м/мин. Станок продольной распиловки имеет три пилы, из которых две крайние служат для обрезки кромок, а центральная при необходимости может выполнить продольный распил: Крайние пилы снабжены устройствами для дробления кромок шириной до 50 мм. Размер плиты после чистой обрезки, мм: максимальный 1830, минимальный 1700.

Далее плиты поступают на станок поперечной распиловки 22, оснащенный пятью пилами, положение которых регулируется. Наружные пилы имеют устройства для дробления кромок шириной до 50 мм. Максимальная длина плит после обрезки - 5500 мм.

Плиты после обрезки штабелируются укладчиком и попадают в накопитель плит 23, откуда транспортируются автопогрузчиком 24.

Похожие работы

... Мордена работают при концентрации массы 2—5% и применяются при выработке широкого ассортимента бумаги: писчей, для печати, крафт-мешочной, папиросной, пергамина и др. Устанавливают их в качестве самостоятельных размалывающих аппаратов непрерывного действия как в размольно-подготовительном отделе, так и непосредственно перед бумагоделательной машиной. При необходимости получить массу высокой ...

0 комментариев