Навигация

Разработка функциональной структуры робототехнических средств

1.1 Разработка функциональной структуры робототехнических средств

В соответствии с теорией технических систем робототехнические средства текстильных машин относятся к сложным системам. Возможность обеспечения надежного функционирования такой системы связана с изучением ее структуры, т.е. совокупности элементов и отношений между ними, и тех взаимосвязей, которые определяют ее работоспособность. Выделим в технической системе «робототехническое средство текстильной машины» элементы, каждый из которых выполняет определенную функцию и находится во взаимодействии с другими элементами системы. К таким элементам относятся:

– привод ходовой секции, осуществляющий движение РС вдоль фронта текстильной машины и остановку его около рабочего места, где необходимо осуществить вспомогательную технологическую операцию;

– привод рабочей секции, осуществляющий передачу движения от привода ходовой секции к механизмам исполнительных органов РС или работающий автономно;

– исполнительные механизмы РС, выполняющие технологические операции по обслуживанию текстильной машины.

Определим отношения между этими элементами системы РС, которые задаются функциональным описанием способа действия технической системы, заключающегося в следующем: энергия вращательно-поступательного движения элемента 1 при остановке РС около требуемого рабочего места текстильной машины передается элементу 2, который преобразует ее и далее передает элементам 3, …, N соответственно. Более предпочтительным является вариант, когда элемент 2 самостоятельно включается в работу после поступления к нему соответствующего входного сигнала. В этом случае непосредственная механическая связь между элементами 1 и 2 отсутствует, что положительным образом будет сказываться на надежности работы РС, его точности и времени позиционирования около рабочего места текстильной машины. Элементы 3, …, N преобразуют эту энергию в движение исполнительных органов.

С целью построения функциональной структуры РС выявим максимальное количество элементов, которое может входить в данную техническую систему. Для эффективной эксплуатации РС большое значение имеет время позиционирования около рабочего места и передвижения вдоль фронта текстильной машины, поэтому исходя из условия отсутствия или наименьшего времени запаздывания сигнала передачи крутящего момента от одного элемента системы к другому имеем:

– максимальное количество приводов рабочей секции равно двум;

– максимальное количество исполнительных механизмов, приводимых в движение от привода рабочей секции, равно двум;

– максимальное количество исполнительных механизмов, имеющих движение от других исполнительных механизмов, также равно двум.

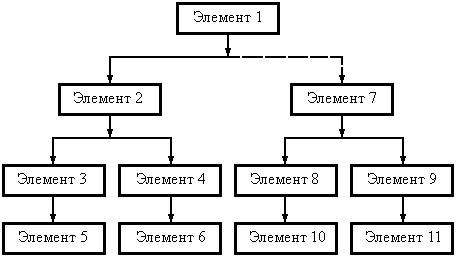

На основании вышеизложенного разработана схема взаимосвязей между элементами системы РС, представленная на рис. 1.

Рис. 1. Схема взаимосвязей между элементами системы «робототехническое средство»

Здесь: элемент 1 – привод ходовой секции РС; элементы 2, 7 – приводы рабочих секций; элементы 3, 4, 5, 6, 8, 9, 10 и 11 – исполнительные механизмы. Связь между элементами 1 и 7 обозначена пунктирной линией, т. к. она дублирует связь между элементами 1 и 2. Необходимо заметить, что при числе исполнительных механизмов больше 4, но меньше 8 следует произвести перераспределение связей в системе РС. По нашему мнению, наибольшее число исполнительных механизмов из РС текстильных машин будет иметь автомат присучивания ленты на пневмопрядильных машинах.

Из функционального описания способа действия технической системы РС и схемы взаимосвязей между ее элементами следует, что определенные выходы элемента 1 одновременно являются входами элемента 2; определенные выходы элемента 2 являются входами элементов 3 и 4; определенные выходы элемента 3 являются входами элемента 5 и определенные выходы элемента 4 являются входами элемента 6.

Отношения взаимозависимости между отдельными функциями рассматриваемых элементов относятся к категории связей. Рассмотрим выходные параметры каждого элемента, при изменении которых в процессе эксплуатации должны учитываться требования, предъявляемые к надежности всей системы.

Выходными параметрами всей системы РС являются ![]() – точность позиционирования и

– точность позиционирования и ![]() – время позиционирования. Выходными параметрами элементов 1, 3, 4, 5 и 6 являются:

– время позиционирования. Выходными параметрами элементов 1, 3, 4, 5 и 6 являются: ![]() – точность позиционирования,

– точность позиционирования, ![]() – кинематические характеристики и

– кинематические характеристики и ![]() – прочностные характеристики. Выходными параметрами элемента 2 являются:

– прочностные характеристики. Выходными параметрами элемента 2 являются: ![]() – кинематические характеристики и

– кинематические характеристики и ![]() – прочностные характеристики. Следует заметить, что важным выходным параметром являются динамические характеристики элементов, однако информация об этом уже заложена в их кинематических и прочностных характеристиках.

– прочностные характеристики. Следует заметить, что важным выходным параметром являются динамические характеристики элементов, однако информация об этом уже заложена в их кинематических и прочностных характеристиках.

При рассмотрении выходных параметров каждого элемента можно отметить то, что они могут по-разному влиять на формирование выходных параметров ![]() и

и ![]() всей системы, определяющих ее надежность. Можно выделить три основных свойства этих параметров:

всей системы, определяющих ее надежность. Можно выделить три основных свойства этих параметров:

– ![]() – изменение параметра влияет на работоспособность лишь самого элемента, отказ данного элемента ведет, как правило, к отказу системы;

– изменение параметра влияет на работоспособность лишь самого элемента, отказ данного элемента ведет, как правило, к отказу системы;

– ![]() – параметр участвует в формировании одного или двух выходных параметров всей системы. Его изменения должны учитываться в совокупности с изменением параметров данной категории для других элементов. По отклонению от номинала только данного параметра нельзя судить об отказе элемента;

– параметр участвует в формировании одного или двух выходных параметров всей системы. Его изменения должны учитываться в совокупности с изменением параметров данной категории для других элементов. По отклонению от номинала только данного параметра нельзя судить об отказе элемента;

– ![]() – параметр влияет на работоспособность других элементов, его изменение для остальных частей системы аналогично изменению внешних условий работы.

– параметр влияет на работоспособность других элементов, его изменение для остальных частей системы аналогично изменению внешних условий работы.

Выходной параметр ![]() элементов 3, 4, 5 и 6 обладает двумя свойствами:

элементов 3, 4, 5 и 6 обладает двумя свойствами: ![]() и

и ![]() ; выходной параметр

; выходной параметр ![]() первого элемента обладает следующими свойствами:

первого элемента обладает следующими свойствами: ![]() и

и ![]() . Выходной параметр

. Выходной параметр ![]() всех элементов обладает свойствами

всех элементов обладает свойствами ![]() и

и ![]() , а этот же параметр элементов 3, 4, 5 и 6 имеет еще свойство

, а этот же параметр элементов 3, 4, 5 и 6 имеет еще свойство ![]() . Выходной параметр

. Выходной параметр ![]() всех элементов обладает свойствами

всех элементов обладает свойствами ![]() и

и ![]() ; этот же параметр элементов 1 и 2 имеет также свойство

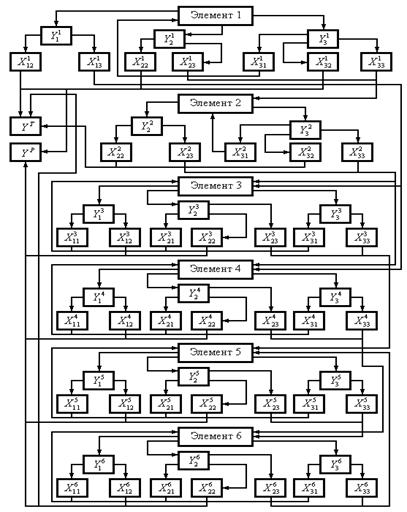

; этот же параметр элементов 1 и 2 имеет также свойство ![]() . На основании вышеизложенного разработана схема функциональной структуры РС, представленная на рис. 2.

. На основании вышеизложенного разработана схема функциональной структуры РС, представленная на рис. 2.

Анализ этой схемы показывает, что при оценке надежности системы РС большую роль играют взаимосвязи, когда работоспособные элементы оказывают побочные воздействия на другие элементы и могут вывести их из строя. Изменение точности позиционирования элемента 1 влияет на нормальное функционирование элементов 3 и 4, а через них – на элементы 5 и 6; изменение кинематических параметров и прочностных характеристик элемента 1 влияет на время включения в работу элемента 2; изменение тех же параметров элемента 2 влияет на синхронизацию движений между элементами 3 и 4; изменение аналогичных параметров элементов 3 и 4, а через них – на элементы 5 и 6; изменение кинематических параметров и прочностных характеристик элемента 1 влияет на время включения в работу элемента 2; изменение тех же параметров элемента 2 влияет на синхронизацию движений между элементами 3 и 4; изменение аналогичных параметров элементов 3 и 4 влияет на время передачи крутящего момента элементам 5 и 6; изменение этих же параметров элементов 5 и 6 влияет на синхронизацию движений между исполнительными органами РС.

На выходной параметр всей системы РС ![]() – точность позиционирования – влияют точность позиционирования и кинематические характеристики, являющиеся выходными параметрами элементов 1, 3, 4, 5 и 6, а также прочностные характеристики элемента 1. На выходной параметр всей системы РС

– точность позиционирования – влияют точность позиционирования и кинематические характеристики, являющиеся выходными параметрами элементов 1, 3, 4, 5 и 6, а также прочностные характеристики элемента 1. На выходной параметр всей системы РС ![]() – время позиционирования – влияют вышеназванные параметры тех же элементов, а также кинематические характеристики элемента 2 и прочностные параметры элементов 1 и 2. Такой выходной параметр всей системы РС, как

– время позиционирования – влияют вышеназванные параметры тех же элементов, а также кинематические характеристики элемента 2 и прочностные параметры элементов 1 и 2. Такой выходной параметр всей системы РС, как ![]() – точность позиционирования, определяет нормальное функционирование системы «РС – текстильная машина», а именно: надежность работы рассматриваемой системы; выходной параметр

– точность позиционирования, определяет нормальное функционирование системы «РС – текстильная машина», а именно: надежность работы рассматриваемой системы; выходной параметр ![]() – время позиционирования определяет эффективность работы данной системы.

– время позиционирования определяет эффективность работы данной системы.

С целью повышения надежности работы робототехнического средства рассмотрим возможность изменения его функциональной структуры. Очевидно, что из всех выходных параметров элементов РС можно уменьшить или устранить воздействие в функциональной структуре взаимосвязи параметров ![]() – точности позиционирования отдельных элементов. Влияние параметров

– точности позиционирования отдельных элементов. Влияние параметров ![]() на работоспособность всей системы РС устраняется посредством введения жесткой механической фиксации манипулятора относительно рабочего места текстильной машины, где производится вспомогательная технологическая операция по ее обслуживанию. Для этой цели можно использовать зубчатую реечную передачу, храповые механизмы, различные виды фиксаторов. Данные стопорные устройства монтируются на текстильной машине и выставляются относительно ее рабочих мест. Влияние параметров

на работоспособность всей системы РС устраняется посредством введения жесткой механической фиксации манипулятора относительно рабочего места текстильной машины, где производится вспомогательная технологическая операция по ее обслуживанию. Для этой цели можно использовать зубчатую реечную передачу, храповые механизмы, различные виды фиксаторов. Данные стопорные устройства монтируются на текстильной машине и выставляются относительно ее рабочих мест. Влияние параметров ![]() ,

, ![]() ,

, ![]() и

и ![]() на работоспособность РС можно устранить посредством увеличения зоны перекрытия временных диапазонов позиционирования исполнительных механизмов РС при совместном выполнении ими технологической операции по обслуживанию текстильной машины. С этой целью лучше всего применять в конструкции РС кулачковые механизмы. Для того чтобы при этом не увеличилось общее время позиционирования

на работоспособность РС можно устранить посредством увеличения зоны перекрытия временных диапазонов позиционирования исполнительных механизмов РС при совместном выполнении ими технологической операции по обслуживанию текстильной машины. С этой целью лучше всего применять в конструкции РС кулачковые механизмы. Для того чтобы при этом не увеличилось общее время позиционирования ![]() манипулятора, необходимо улучшить кинематические характеристики последнего.

манипулятора, необходимо улучшить кинематические характеристики последнего.

Рис. 2. Функциональная структура робототехнических средств текстильных машин

С учетом вышеизложенного на рис. 3 представлена схема усовершенствованной функциональной структуры РС текстильных машин.

0 комментариев