Навигация

Алгоритм моделирования траектории выходного звена исполнительного органа робототехнического средства

1.3 Алгоритм моделирования траектории выходного звена исполнительного органа робототехнического средства

Одной из основных проблем, стоящих перед конструкторами, при проектировании робототехнических средств текстильных машин является получение сложной траектории выходного звена исполнительного органа для осуществления им технологической операции или перемещения рабочего тела.

Данные устройства должны обладать компактностью, иметь несколько одновременно работающих исполнительных органов и быть «жестко» привязанными к текстильной машине, поэтому применение PC общепромышленного назначения в текстильной промышленности нецелесообразно. В связи с этим встает задача разработки такого исполнительного механизма, который при минимальном количестве приводов имеет максимальное количество степеней подвижности и позволяет получить любую траекторию выходного звена. При этом должна иметься возможность повторения любой части траектории, что особенно важно для выполнения технологических процессов в текстильной промышленности, т.к. продукт текстильного производства, над которым производится действие, не исключается из рабочей зоны текстильной машины и технологического процесса. Кроме того, должно выполняться условие синхронизации работы исполнительных органов PC текстильной машины.

С этой целью, а также для снижения трудозатрат на проектирование данных устройств разработан алгоритм моделирования траектории выходного звена исполнительного органа PC текстильной машины, содержащий пять этапов реализации.

На первом этапе формируется массив текущих координат рабочего органа, закрепленного на выходном звене; предполагается выбор системы координат устройства относительно принимаемой базовой системы координат и выявления характерных точек плоскости перемещения рабочего органа, т.е. таких точек, через которые обязательно должны пройти рабочий орган и транспортируемое им тело при выполнении технологической операции. Далее выявляют или задают законы движения между характерными точками, предпочтительными являются:

![]() – прямая линия;

– прямая линия;

![]() – дуга окружности;

– дуга окружности;

![]() – кубический сплайн.

– кубический сплайн.

Следует заметить, что для прямой линии и дуги окружности достаточно наличия двух узловых точек, а для дуги окружности необходимо еще задаться радиусом кривизны для вычисления других точек массива текущих координат через определенный интервал. Кубическим сплайном можно получить любые траектории рабочего органа с требуемой степенью точности, для этого необходимо задаться требуемым количеством узловых точек.

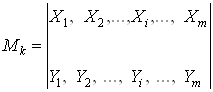

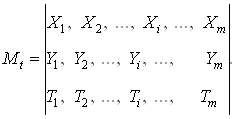

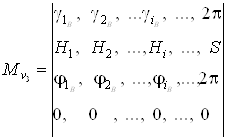

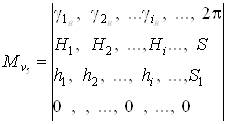

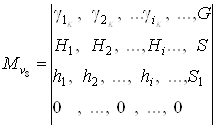

Второй этап предусматривает формирование матрицы текущих координат рабочего органа и включает выявление последовательности прохождения им узловых точек с учетом приемов выполнения технологической операции. В результате получаем матрицу:

где первая строка – последовательность изменения координат по оси X; вторая строка – последовательность изменения координат по оси Y; индекс у соответствующего значения изменения координаты означает порядок проходимой рабочим органом узловой точки.

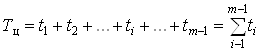

Третий этап содержит формирование матрицы скорости изменения текущих координат перемещения рабочего органа и предполагает определение времени ![]() всего цикла выполнения технологической операции транспортирования рабочего тела и дискретизации полученного значения либо на промежутки, соответствующие требованиям заказчика. При этом должны выполняться следующие соотношения:

всего цикла выполнения технологической операции транспортирования рабочего тела и дискретизации полученного значения либо на промежутки, соответствующие требованиям заказчика. При этом должны выполняться следующие соотношения:

,

,

![]()

где ![]() ,

, ![]() , …,

, …, ![]() , …,

, …, ![]() –значения промежутков времени, необходимых для перемещения рабочего органа между узловыми точками;

–значения промежутков времени, необходимых для перемещения рабочего органа между узловыми точками; ![]() ,

, ![]() , …,

, …, ![]() , …,

, …, ![]() – значение времени прохождения рабочим органом соответствующей узловой точки, отсчитываемое от начала времени цикла выполнения технологической операции.

– значение времени прохождения рабочим органом соответствующей узловой точки, отсчитываемое от начала времени цикла выполнения технологической операции.

В матрицу добавляем третью строку со значениями ![]() ,

, ![]() , …,

, …, ![]() , …,

, …, ![]() и получим новую матрицу:

и получим новую матрицу:

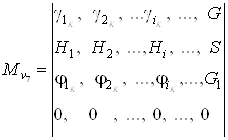

На четвертом этапе формируются матрицы законов движения входных звеньев исполнительного механизма, общие коды каждого сочетания, определяются массивы используемых сочетаний, а также матрицы каждого сочетания.

Совокупность сочетаний представлена в табл. 1, при этом каждому закону движения присвоен свой код. В обозначении общего кода первая цифра относится к закону движения первого звена, вторая – к наличию или отсутствию у него дополнительного закона движения, третья цифра – к наличию или отсутствию дополнительного закона движения у данного звена.

Таблица 1. Совокупность сочетаний законов движения входных звеньев исполнительного механизма

| Закон движения первого входного звена | Закон движения второго входного звена | Общий код |

| ||

| Вращательный | Вращательный | 1310 1013 | |||

| Возвратно-качательный | 1320 1023 | ||||

| Возвратно-поступательный | 1330 | ||||

| Возвратно-качательный | Возвратно-качательный | 2320 2023 | |||

| Возвратно-поступательный | 2330 | ||||

Определим изменение углов поворота (![]() или

или ![]() ) при вращательном законе движения с постоянной угловой скоростью

) при вращательном законе движения с постоянной угловой скоростью ![]() . Имеем:

. Имеем:

![]()

Тогда ![]()

![]() …,

…,

![]() …,

…, ![]() .

.

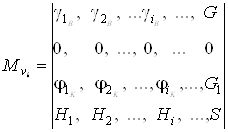

Определим изменение углов поворота (![]() или

или ![]() ) при возвратно-качательном законе движения с постоянной угловой скоростью

) при возвратно-качательном законе движения с постоянной угловой скоростью ![]() :

:

![]() ,

, ![]()

Тогда

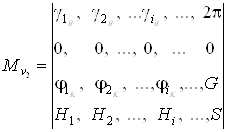

![]() ,

, ![]() …,

…,

![]() …,

…,![]() ,

,

где G – максимальный угол размаха звена.

Определим изменение подъема входного звена при возвратно-поступательном законе движения с постоянной линейной скоростью v. Имеем:

![]() ,

, ![]() .

.

Тогда

![]() ,

, ![]() ,

,

![]() ,

, ![]() ,

,

где S – максимальная высота подъема входного звена.

При вращательном и возвратно-качательном законах движения входного звена с меняющейся угловой скоростью ![]() углы поворота (

углы поворота (![]() или

или ![]() ) этого звена будут определяться следующим образом:

) этого звена будут определяться следующим образом:

![]() ,

, ![]() , …,

, …,

![]() ,

, ![]() ,

,

где ![]() ,

, ![]() ,

, ![]() – функции изменения угла поворота входного звена с изменяющейся линейной скоростью v; изменение высоты подъема звена будет определяться следующим образом:

– функции изменения угла поворота входного звена с изменяющейся линейной скоростью v; изменение высоты подъема звена будет определяться следующим образом:

![]() ,

, ![]() ,

,

![]() ,

, ![]() ,

,

где ![]() ,

, ![]() ,

, ![]() – функции изменения высоты подъема входного звена.

– функции изменения высоты подъема входного звена.

На основании вышесказанного произведем формирование массива матриц законов движения входных звеньев:

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  .

.

Обозначим массив всех полученных матриц:

![]()

При этом следует заметить, что законы движения выходных звеньев полученных матриц также могут представлять из себя сочетания по формулам ….

Пятый этап предусматривает проверку входимости матрицы скорости изменения текущих координат перемещения рабочего органа во множество массива матриц.

![]() .

.

При реализации этого алгоритма возможно определение типов структурных схем исполнительных органов робототехнического средства текстильной машины. Осуществляться данный процесс может следующим образом.

На лист чертежа наносятся изображения исполнительных механизмов текстильной машины согласно их конструктивным размерам и взаимосвязей, а также положения рабочих тел, подлежащих транспортированию или какой-либо другой операции над ними, и крайние положения взаимодействующих исполнительных механизмов РС. Исходя из последовательности выполнения технологической операции по обслуживанию данной текстильной машины выявляются характерные точки. Далее выбирают базовую систему координат, относительно которой будут производиться расчеты, задаются траекторией транспортируемого тела и порядком ее прохождения. В данном случае выходное звено механизма сопла при своем движении должно пройти несколько характерных точек, а именно: исходную точку, находясь в которой, сопло имеет возможность передвижения вдоль фронта машины; точку входа сопла в зону обрезки и захвата нити; точку, определяющую продолжительность выстоя сопла в зоне обрезки и захвата нити; крайнюю верхнюю точку сопряжения поверхности сопла с поверхностью рычага захвата и смены патронов при совместном движении механизма сопла с механизмом захвата и смены патронов; точку прохождения соплом около поверхности патрона, установленного в рычаги бобинодержателя, опускающего патрон на мотальный вал; точку, находящуюся в зоне захвата нити между мотальным валом и установленным патроном; точку, совпадающую с исходной точкой.

Далее лист чертежа 1, с нанесенными на него узловыми точками 2, крепят на столе 3 координатной измерительной машины. В программно-управляющий пульт 4 машины вводят характеристики узловых точек траектории транспортируемого тела, последовательность их прохождения, временные характеристики узловых точек, а также предполагаемые конструктивные и технологические параметры устройства. Исходя из этого и ранее введенной программы сопряжения узловых точек программно-управляющий пульт 4 перемещает измерительную головку 5 со сменным наконечником 6 с установленным в нем самописцем 7 с требуемой скоростью от одной узловой точки к другой, вычерчивая при этом траекторию транспортируемого рабочего тела. При этом все промежуточные точки траектории вычисляются программно-управляющим пультом 4 и могут быть выведены на дисплей или принтер. Далее программно-управляющий пульт 4 выводит на дисплей или принтер законы движения входных звеньев и рекомендуемую структурную схему устройства их реализации.

Выявим универсальную структурную схему исполнительного механизма, которую можно применить для автоматизации практически любого технологического процесса текстильной машины, в связи с чем повышается степень унификации всего РС, а следовательно, повышается надежность его работы и снижается стоимость изготовления.

Данный механизм для воспроизведения траектории транспортируемых рабочих тел содержит входное звено 1, установленное на неподвижном звене 2. На звене 1 зафиксирован ролик 3, находящийся во фрикционном контакте с кулачком 4, имеющем возможность поворота вокруг кулачкового вала, установленного на неподвижном звене 5. На свободном конце звена 1 шарнирно закреплено выходное звено 6 с установленным на нем рабочим органом 7. Выходное звено 6 посредством шарнирно связанного с ним промежуточного звена 8 шарнирно соединено с осью 9, зафиксированной на втором входном звене – кривошипе 10, выполненном телескопическим и установленном на неподвижном звене 5. На оси 9 кривошипа 10 зафиксирован также ролик 11, находящийся во фрикционном контакте с кулачком 12, неподвижно установленным на раме 13 устройства. В другом варианте исполнения входное звено 1 установлено в неподвижных направляющих 2.

Рис. 7. Функциональная блок-схема алгоритма работы вычислительного устройства

Рис. 8. Механизм для воспроизведения траектории транспортируемых рабочих тел

Рис. 9. Вариант устройства по рис. 8

Работает устройство следующим образом. Посредством фрикционного контакта ролика 3 и кулачка 4 вращательное движение от последнего вокруг кулачкового вала, установленного на неподвижном звене 5, передается входному звену 1, которое при этом получает возвратно-качательный закон движения относительно неподвижного звена 2 и служит коромыслом. В результате этого выходному звену 6 с установленным на нем рабочим органом 7 также сообщается этот закон движения. В то же время выходное звено 6, а следовательно, и рабочий орган 7 получают еще два закона движения посредством шарнирно связанного с ним промежуточного звена 8, шарнирно соединенного с осью 9, зафиксированной на втором входном звене – кривошипе 10, которому сообщается вращательное движение относительно неподвижного звена 5. При этом ролик 11, установленный на оси 9, совершает возвратно-поступательное движение относительно звена 5 посредством фрикционного контакта с кулачком 12, неподвижно установленным на раме 13 устройства. В результате этого длина входного звена – кривошипа 10, выполненного телескопическим, изменяется. При суммировании всех законов движения рабочий орган 7 воспроизводит заданную траекторию, необходимую для выполнения требуемой технологической операции по обслуживанию текстильной машины.

Работа варианта исполнения данного устройства отличается от вышеприведенной тем, что входное звено 1 выполняет функцию толкателя, получая при этом возвратно-поступательное движение относительно неподвижных направляющих 2.

Сочетание различных законов движения входных звеньев данного устройства позволяет получить широкий спектр всевозможных траекторий выходного звена, на котором установлен рабочий орган РС.

0 комментариев